固态白酒酒甑尺寸及其结构对蒸馏的影响研究

石应国,杨生智,朱 浩,姚贤泽,冯振宇,程 祥,乐细选,张友国,雷明明,刘耀斌

(劲牌有限公司,湖北 大冶 435100)

中国白酒属于世界六大蒸馏酒之一,固态发酵、固态蒸馏是中国白酒一大特色,蒸馏器大多为甑桶结构,由传统的天锅甑发展到现代的分体式酒甑,甑桶形状大体有3 种,上口大下口小花盆形状,上口小下口大倒花盆形状,上下口一致直筒形状,直径从1~2 m 不等,甑桶高度从0.7~1.2 m 不等。沈怡方等[1]研究发现,甑桶可以认为是一个特殊的填料塔。含有水分、酒精,以及数量众多的微量香味成分的固态发酵酒醅,通过人工装甑逐渐形成甑内的填料层,在蒸汽不断加热下,使甑内酒醅料温度不断升高,下层醅料的可挥发组分浓度逐层不断变小,上层醅料的可挥发组分浓度逐层变浓,使含于酒醅中的酒及香味成分经过汽化、冷凝、汽化,而达到多组分浓缩、提取之目的。少量难挥发组分也同时带出蒸入酒中。

杨平等[2]研究发现在不影响酒醅疏松度和操作方便的前提下,浓香型大曲白酒固态蒸馏上甑醅层高度应尽可能提高,目前试验进行到1.2 m。另一方面,过高的甑桶高度可能有碍于正常的生产操作,而且醅层高度过高时,由于自身重力的影响,会导致酒醅的空隙率下降,有待进一步系统研究,找到最佳醅层高度,优化白酒蒸馏参数。

目前市场上最为常见的甑底蒸汽分布器有单环形、十字形,铜钱形较为少见,沈怡方等[3]研究发现不同形式蒸汽的吹入,对蒸汽耗量、蒸馏时间、蒸馏出的酒精比率等都有影响。

筛板(篦子)的尺寸结构会影响甑边效应而影响蒸馏效率,沈怡方等[1]研究发现,固态发酵酒醅在装甑过程中,可以发现酒汽经常由甑边率先穿出醅料层,然后再向甑中心区扩展,见汽撒料结果甑边料层高于中心区,形成凹状的表面料层,有人将此现象称之为甑边效应或边界效应,有设计加大甑边倾斜度、甑内壁改成渡纹状或锯齿状、凸形甑篦以及大直径矮甑桶等,以减轻甑边效应。

劲牌有限公司小曲酒生产基地枫林酒厂当前有两种酒甑,一种酿造车间大生产用酒甑直径180 cm×高120 cm,另一种中试用直径173 cm×高90 cm,前期通过调节筛板(篦子)高度的方式控制料层厚度开展蒸馏试验,发现两个甑降低甑高均会降低蒸馏效率,且相同甑高下直径173 cm 的酒甑蒸馏效率高于直径180 cm 酒甑,由于受硬件条件限制,无法对小于直径173 cm 和高于120 cm 酒甑表现出的蒸馏效果进行研究,因此本次在前期研究结果的基础上以及相关文献中前人经验基础上进一步进行系统性研究。

1 材料与方法

1.1 材料、装置

1.1.1 实验材料

酒醅:本实验采用的酒醅为劲牌有限公司发酵成熟的糯高粱小曲清香型白酒固态酒醅。

1.1.2 实验装置

1.1.2.1 甑桶尺寸验证装置

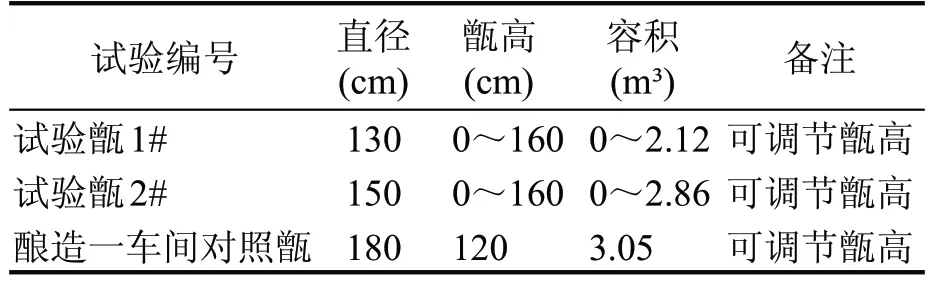

本试验用于直径、高度尺寸验证的甑桶形状为直筒甑,有3 个不同直径,具体见表1,为了验证最佳甑高,设计为筛板(篦子)高度可调节方式。

表1 甑桶的尺寸参数

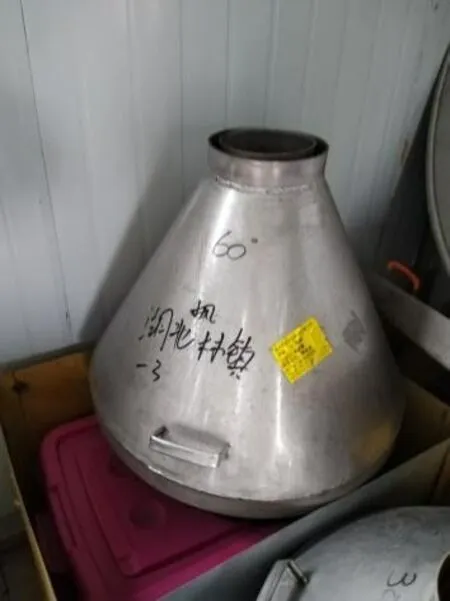

1.1.2.2 甑桶形状验证装置

本实验用于甑桶形状验证的装置有直筒形(见图3)、上口大下口小的花盆形(见图2)、上口小下口大的倒花盆形(见图1)3 种不同形状的甑桶,该3种形状为目前市面上最广泛使用的,甑桶中部直径均为55 cm,甑高60 cm。

图1 上小下大倒花盆甑

图2 上大下小花盆甑

图3 直筒甑

1.1.2.3 甑盖验证装置

本实验用于甑盖验证的装置有0°、15°、30°、45°、60°、葫芦甑盖,甑盖内空间葫芦>60°>45°>30°>15°>0°,甑盖最大外直径均为55 cm。见图4—图9。

图4 0°平形甑盖

图5 15°甑盖

图6 30°甑盖

图7 45°甑盖

图8 60°甑盖

图9 葫芦甑盖

1.1.2.4 筛板(篦子)验证装置

本实验用筛板有5 个梯度锥角,0°平形、10°、15°、30°、45°、60°,如图10、图11 所示,冲孔孔径2.0*50 mm,长方条形孔,开孔率>22 %,冲孔板厚度≥2 mm,各筛板外周最大直径均为55 cm,其中大生产验证用10°、15°筛板直径为180 cm。

图10 锥形筛板示意图

图11 锥形筛板实物图

1.1.2.5 甑底蒸汽分布器验证装置

本实验用甑底蒸汽分布器有3 种形状,十字形(见图12)、一侧进汽单环形(见图13)、中部圆球进汽铜钱形(见图14)。

图12 十字形

图13 一侧进汽单环形

图14 中部圆球进汽铜钱形

1.2 实验方法

1.2.1 加热方式直接蒸汽加热与间接蒸汽加热对蒸馏的影响

准备酿哥牌150 L 小甑2 套(甑桶篦子以上最大尺寸为直径54 cm×高44 cm),试验通过单因素法设计,只改变加热方式,直接加热采用进汽管直接通蒸汽经过甑底蒸汽分布器对酒醅进行加热,而间接加热通过甑底加水刚好没过甑底蒸汽分布器,蒸汽先经过甑底水将甑底水烧开,利用甑底水蒸发的蒸汽对酒醅进行加热。每轮试验取酿造一车间同班相同酒醅300 kg,人工混合均匀后均分成18小桶,分别进行直接加热和间接加热轮流交替蒸馏,每甑不接酒头,主体酒接63 %vol,酒尾接至6%vol,记录主体酒、酒尾重量及酒精度,每吊取样500 mL 送色谱检测,根据直接加热和间接加热蒸馏数据酒尾占比、色谱指标对比分析,评价直接加热与间接加热蒸馏效率效果差别。

1.2.2 甑桶尺寸对蒸馏的影响

根据小曲清香型白酒酿造蒸馏工艺步骤,单因素法设计,在表1中高160 cm×直径130 cm(2.12 m3)1#试验甑和高160 cm×直径150 cm(2.86 m3)2#试验甑内按甑高160 cm、130 cm、120 cm、110 cm、100 cm、90 cm焊接活动筛板,便于筛板高度调节。

1#、2#试验甑分别用酿造一车间相同发酵成熟糯高粱酒醅按160 cm、130 cm、120 cm、110 cm、100 cm、90 cm 甑高上醅蒸馏试验,酿造一车间大生产酒甑作为对照,其中对照甑接酒头5 kg+高度酒12 kg+主体酒接至63 %vol+酒尾接至流酒口6 %vol 共4 段酒,1#、2#试验甑参照对照甑接4 段酒,每段酒根据酒醅重量按比例接取。

上甑压力控制在1.5 MPa,馏酒压力控制在1.0 MPa,每吊试验酒样取样500 mL 送检酒精度、气相色谱、感官品评,并按表格做好记录。通过比较分析酒质色谱、感官、酒尾比例的方式综合考量,得出最优甑直径与高度。

1.2.3 甑桶形状对蒸馏的影响

试验通过单因素法设计,只改变甑体形状进行蒸馏比较。以单吊为单位进行图1、图2、图3 不同形状甑体轮流交替蒸馏,每甑装醅1 桶54 kg,每种甑体重复3 轮。每甑不接酒头,主体酒接63%vol,酒尾接至6%vol,记录主体酒、酒尾重量及酒精度,每吊取样500 mL主体酒送色谱检测与感官品评。

根据不同形状甑体蒸馏数据酒尾占比、单克酒醅出酒量、色谱、感官指标对比分析,评价不同形状甑体蒸馏效率效果差别。

1.2.4 筛板(篦子)尺寸对蒸馏的影响

根据小曲清香型白酒酿造工艺步骤,蒸馏按探汽上甑、缓火蒸馏、大气追尾的方式,试验通过单因素法设计,只改变筛板形状进行蒸馏比较。

小试:试验用酿造一车间同班相同发酵成熟糯高粱酒醅,以单吊为单位用酿哥牌150 L 小甑进行0°、15°、30°、45°、60°不同尺寸筛板(见图10、图11),轮流交替蒸馏,每甑装醅1 桶50 kg;每甑不接酒头,主体酒接63 %vol,酒尾接至6 %vol,记录主体酒、酒尾重量及酒精度,每吊取样500 mL 主体酒送气相色谱检测,根据蒸馏效率、酒质情况确定最佳筛板尺寸。

大生产验证:根据小试确定的最佳筛板尺寸定制放大一套适合大生产酒甑安装的筛板并进行安装,以现行10°筛板作为对照,试验甑和对照甑每甑装醅1.5 槽车;每甑不接酒头,主体酒接63%vol,酒尾接至6%vol,记录主体酒、酒尾重量及酒精度,每吊取样500 mL 主体酒送气相色谱检测。根据蒸馏效率与酒质情况最终确定最佳筛板尺寸。

1.2.5 甑盖尺寸形状对蒸馏的影响

试验通过单因素法设计,只改变甑盖形状进行蒸馏比较,每甑酒根据小曲清香型白酒酿造工艺步骤,按探汽上甑、缓火蒸馏、大气追尾的方式蒸馏。以单吊为单位用酿哥牌150 L 小甑进行不同尺寸甑盖(见图4—图9)轮流交替蒸馏,每甑装醅1 桶54 kg;每甑不接酒头,主体酒接65 %vol,酒尾接至6%vol,记录主体酒、酒尾重量及酒精度,每吊取样500 mL 主体酒送检。根据不同尺寸甑盖蒸馏数据色谱指标、酒尾比例、感官对比分析,评价不同尺寸锥形甑盖对蒸馏的影响。

1.2.6 甑底蒸汽分布器对蒸馏的影响

根据小曲清香型白酒酿造工艺步骤,蒸馏按探汽上甑、缓火蒸馏、大气追尾的方式,试验通过单因素法设计,只改变蒸汽分布器类型进行蒸馏比较。随机抽选酿造一车间3 个相同的酒甑,将其中一个酒甑更换成试验铜钱形蒸汽分布器(见图14),一个酒甑更换成十字架形蒸汽分布器(见图12),另一个单环形蒸汽分布器(见图13)作为对照。

每轮试验3 个酒甑各上相同酒醅1.5 槽车,蒸馏参数保持一致,每甑接酒头5 kg、高度酒12 kg、主体酒接63%vol、酒尾接至6%vol,记录酒头、高度酒、主体酒、酒尾重量及酒精度,每吊取样500 mL主体酒送气相色谱检测与感官品评。

根据不同形状蒸汽分布器蒸馏数据酒尾比例、高度酒比例、气相色谱指标对比分析,评价不同蒸汽分布器蒸馏效率效果差别,确定最优的蒸汽分布器。

1.2.7 分析方法

酒精度的测定:参见国标GB/T 10345—2007[4]。

风味化合物分析使用安捷伦-7820A 型气相色谱仪测定。气相色谱条件:以氮气为载气,柱流量0.8 mL/min,分流比20∶1;各种气体流量:氮气为25 mL/min、空气为400 mL/min、氢气为30 mL/min。起始温度为65 ℃并保持4.6 min,以25 ℃/min 降至40 ℃,保持5 min,再以5 ℃/min 升至100 ℃,保持13 min。色谱柱采用中科院兰州化学物理研究所AT.Lzp-930 mm毛细管柱,柱长25 m,内径0.32 mm,膜厚1.00 μm。

2 结果与分析

2.1 加热方式直接蒸汽加热与间接蒸汽加热对蒸馏的影响

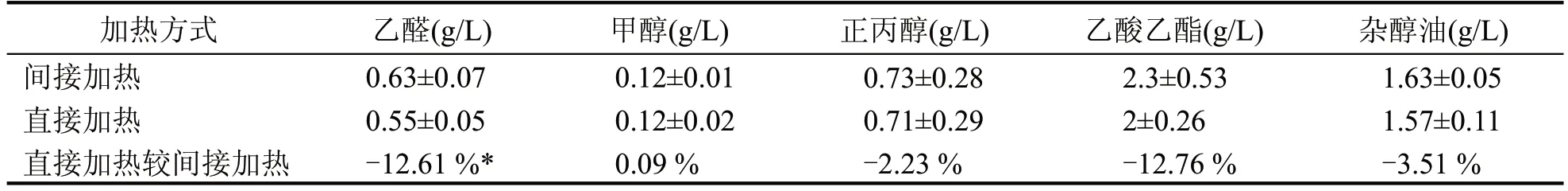

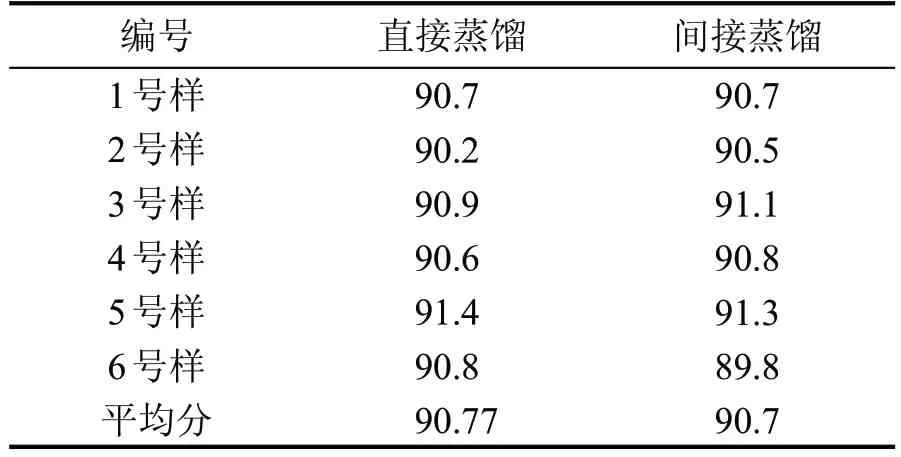

在生产工艺相同条件下测试了直接加热与间接加热,结果见表2、表3、表4,直接加热与间接加热酒质色谱指标对比数据经SPSS 方差分析,乙醛显著性降低了12.61 %,其他指标无显著性变化。直接加热较间接加热品评得分高0.07 分,差异不明显。

表2 直接加热与间接加热蒸馏效率对比

表3 直接加热与间接加热酒质色谱指标对比

表4 直接加热与间接加热酒质品评结果对比

直接加热蒸馏效率优于间接加热原因分析为:酒醅蒸馏是一个蒸汽带酒的过程,蒸汽通过酒醅一部分发生了热传递,酒醅颗粒内部的乙醇分子溶出颗粒外,被另一部分蒸汽穿过酒醅带出,直接加热由多孔蒸汽分布器喷出若干束蒸汽,穿透力相对于间接加热更强,蒸汽带出力更强。直接加热蒸馏时,如果蒸汽流量开启过大,那么酒醅内部乙醇溶出速度跟不上,将稀释最终的酒气浓度,引起蒸馏效率降低;如果蒸汽流量开启适中,那么酒醅内部乙醇溶出能够及时被力道合适的蒸汽带出,此时蒸馏效率将最高;如果蒸汽流量开启过小,一方面酒醅内部乙醇溶出速度跟不上,另一方面即使乙醇溶出也因蒸汽力道不够不一定能够被及时带出,出现窝酒而降低蒸馏效率(这点从实践生产蒸馏过程中途停汽大幅降低蒸馏效率异常现象得到验证),间接蒸馏蒸汽过锅底水再蒸发,蒸汽分散,蒸汽穿透力减弱,带酒力道不够,特别是厚料层表现明显,若蒸汽开过大最终引起酒气浓度降低而影响蒸馏效率。因此直接加热较间接加热在蒸馏效率方面更有优势。而间接加热乙醛含量较直接加热高可能原因为乙醛属于低沸点非常容易挥发物质,间接加热延缓了蒸馏过程,更多的乙醛被蒸馏出来。

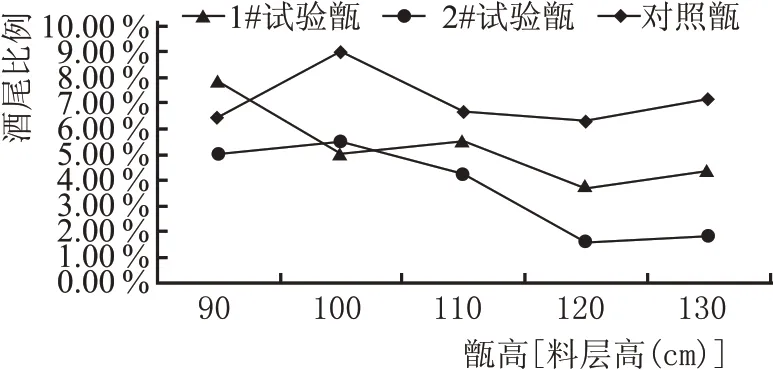

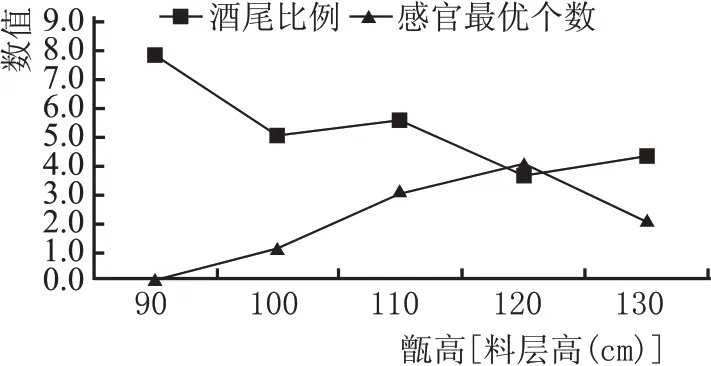

2.2 甑桶尺寸对蒸馏的影响

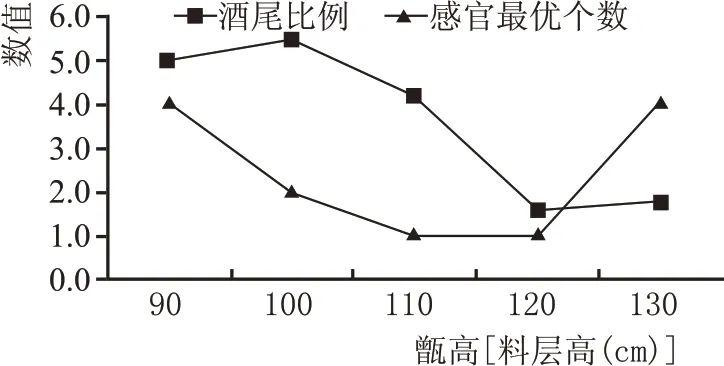

在生产工艺相同条件下测试了不同尺寸1#、2#试验甑和对照甑(见表1),酒尾比例、蒸馏效率与酒质感官对比关联趋势,结果见图15、图16、图17,直径150 cm ×内高120 cm 试验甑酒尾比例最少,甑高120 cm 以内随着甑高的增加蒸馏效率升高,120 cm之后呈下降趋势。偏重酒质直径150 cm×甑高90 cm 甑最优,偏重降酒尾直径150 cm×甑高120 cm 甑最优;因甑高120 cm 可通过装料多少调节涵盖90 cm 高度,因此酒质、降酒尾综合考虑直径150 cm×甑高120 cm 甑最优,高/径比0.8,高径比过大或过小均不利于蒸馏效率的提升,蒸馏效率并非越高酒质越好也并非越低酒质越好,增加醅层高度能够强化醇溶性酯的提取,降低水溶性酯及酸类的提取,符合增己降乳的原则,提高基础酒酒质,但过高的蒸馏效率会使酒尾酒精度下降过快,更低度数的酒尾夹带大量水溶性杂质进入主体酒中影响感官,另沈怡方等[5]研究发现蒸馏查定还显示了合理而有效的利用酒尾的重要性,酒尾中除含有0%vol~30%vol 酒精外,尚残存有各种香气成分,特别是各种酸类含量很高,因此酒尾量的多少需要一个平衡。

图15 不同尺寸酒甑不同料层高度蒸馏酒尾比例变化图

图16 1#试验甑蒸馏效率与感官变化趋势图

图17 2#试验甑蒸馏效率与感官变化趋势图

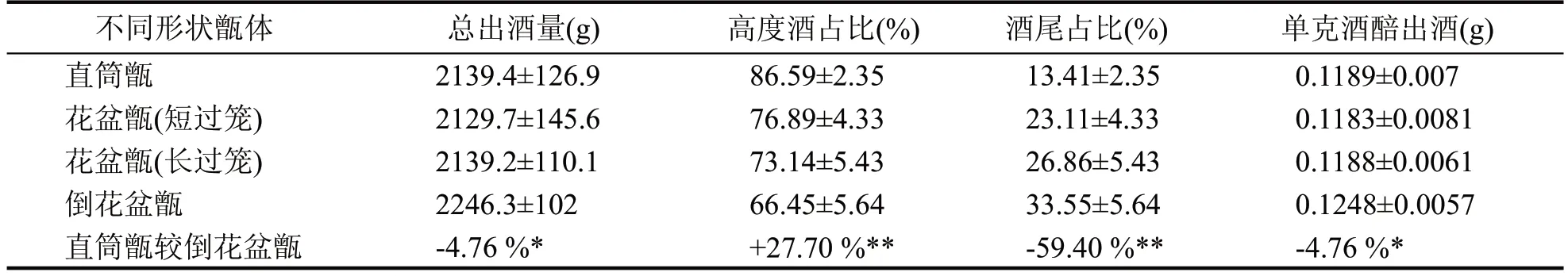

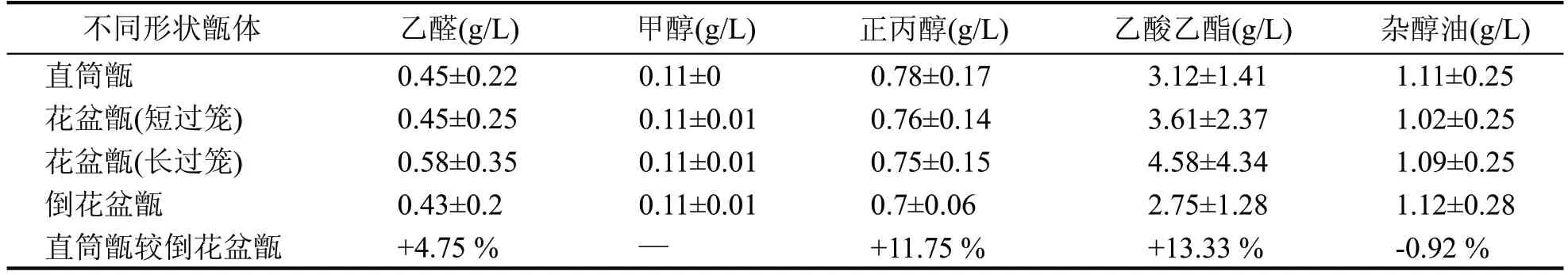

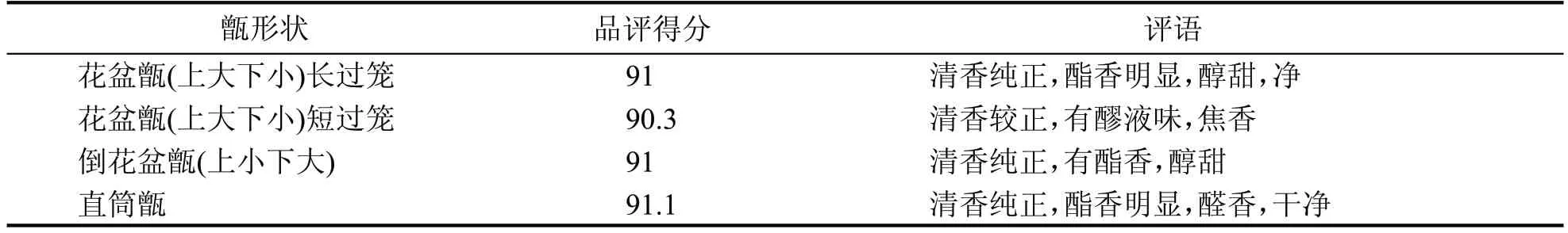

2.3 甑桶形状对蒸馏的影响

在生产工艺相同条件下测试了不同形状酒甑(见图1、图2、图3)蒸馏效率和酒质情况,结果见表5、表6、表7,蒸馏效率方面,直筒甑最优,花盆甑其次,倒花盆甑最差。直筒甑相比倒花盆甑可显著性提高高度酒占比27.7%。

表5 不同形状甑体蒸馏效率对比

表6 不同形状甑体酒质色谱指标对比

表7 不同形状甑体酒质品评情况

酒质方面,各种形状甑体之间色谱数据无显著性差异,感官品评上直筒甑和花盆甑相对较优,综合来看是直筒甑最优,一些文献介绍花盆甑可减少甑边效应提高蒸馏效率,但在实际设备加工和生产中很难把握倾斜角度大小,也缺乏详细的甑体倾斜角度大小研究,角度把握不好反而会增大甑边效应起到负面影响。

另外,长过笼感官得分高于短过笼,酯香更明显,酒体更干净,过笼长短对蒸馏也有一定影响,长过笼酒质更好,可能原因为短过笼甑内酒气与冷凝器距离更近,酒气蒸发后立即得到冷凝,几乎没有回流,好的物质和不好的物质均被冷凝进入酒中,造成感官欠净,而长过笼酒气有一段缓冲空间,有轻微的风冷回流作用,一些不好的高沸点物质随着温度的降低回流未进入酒中,酒质更干净。

2.4 筛板(篦子)尺寸对蒸馏的影响

2.4.1 小试试验

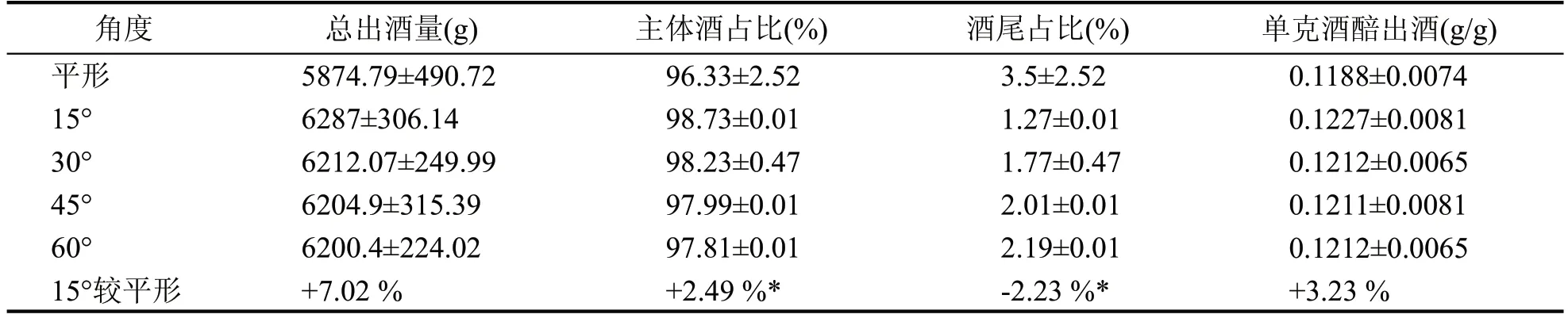

在生产工艺相同条件下测试了0°平形、10°、15°、30°、45°、60°不同尺寸筛板(篦子)蒸馏效果,结果见表8,0°~60°倾角筛板比较,15°筛板主体酒比例最高,酒尾比例最少,15°筛板乙醇的富集度最好,蒸馏效率最高,与0°平形筛板比较可提高主体酒比例2.49 %,减少酒尾比例2.23 %(酒尾降幅63.67 %)。

表8 不同形状筛板小试蒸馏效率对比

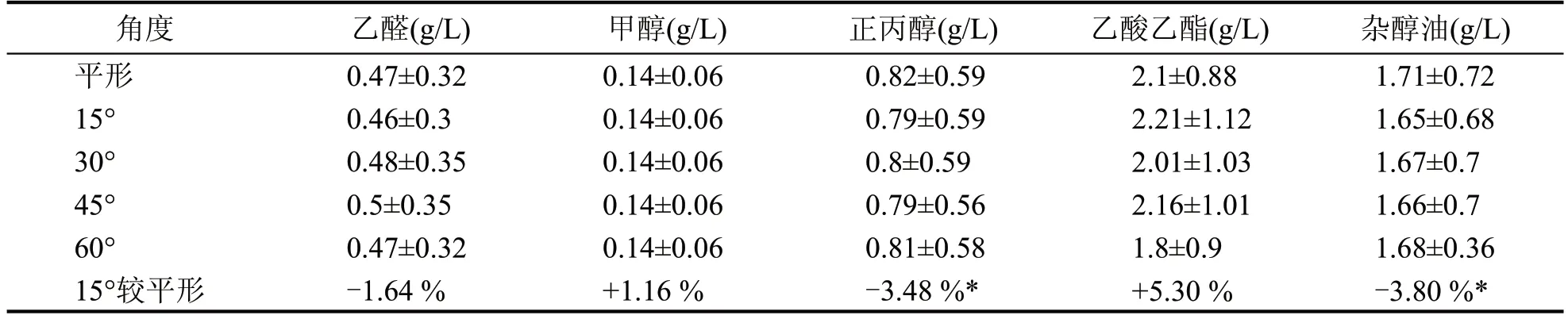

从表9 看出,不同形状筛板蒸馏酒样酒质气相色谱指标15°筛板较平形筛板正丙醇显著性降低3.48 %,杂醇油显著性降低3.80 %,其他色谱指标无显著性差异,不同形状筛板蒸馏对酒质的差异不明显。综合蒸馏效率以及酒质来看,15°筛板是最优的。

表9 不同形状筛板酒质小试气相色谱指标对比

2.4.2 大生产试验

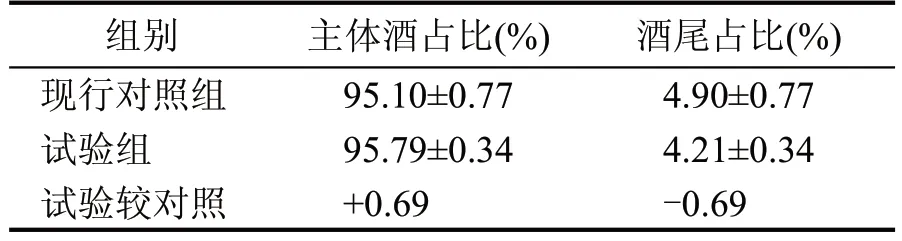

小试得出的最优筛板为15°倾角,目前大生产现行约10°倾角筛板,将15°筛板放大与大生产现行对照筛板蒸馏比较,从表10 看出,试验组较对照组主体酒比例上升了0.69 %,酒尾比例减少0.69 %,试验组较对照组蒸馏效率有小幅度提升效果。从表11 看出,试验组与对照组酒质各气相色谱指标差异较小,对酒质的影响不明显。综合酒质和蒸馏效率来看,15°筛板较现行10°筛板有轻微提升但差异不明显。

表10 不同形状筛板大生产验证蒸馏效率对比

表11 不同形状筛板酒质大生产验证气相色谱指标对比

带锥角筛板和平形筛板差异大,而不同锥角大小筛板蒸馏效率和酒质差异并不大,说明锥角并不是越大越好,如果增大锥角可能会减小堆料高度,堆料高度方面削弱蒸馏效率抵消了锥角带来的蒸馏效率提升效果,因此,只需要有一定的倾角便可,这个角度控制在10°~15°便可。

筛板的开孔率及开孔大小也会影响到蒸汽的分布影响蒸馏效果,试验过程发现孔径最大不得超过2.5 mm,否则会产生漏料,最小不低于2 mm,否则容易堵塞,为了使蒸汽上汽均匀减少孔间死角,开孔率需要达到22%以上。

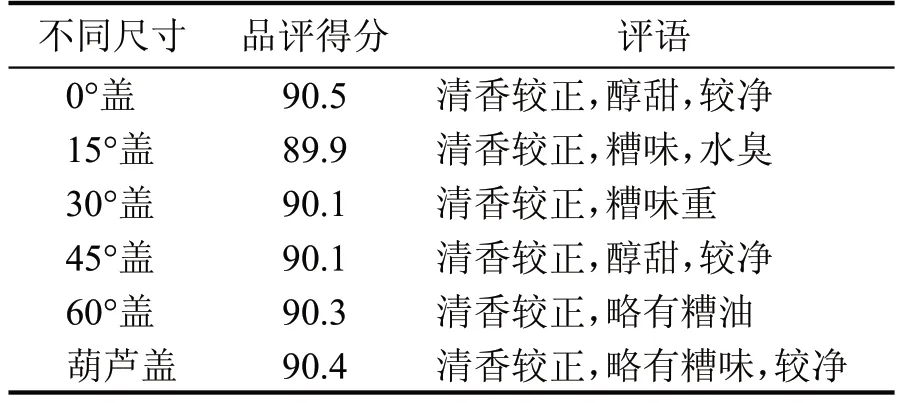

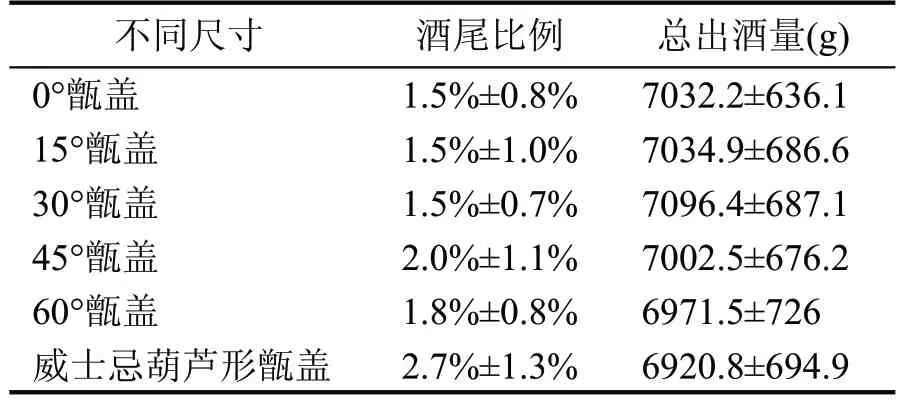

2.5 甑盖尺寸形状对蒸馏的影响

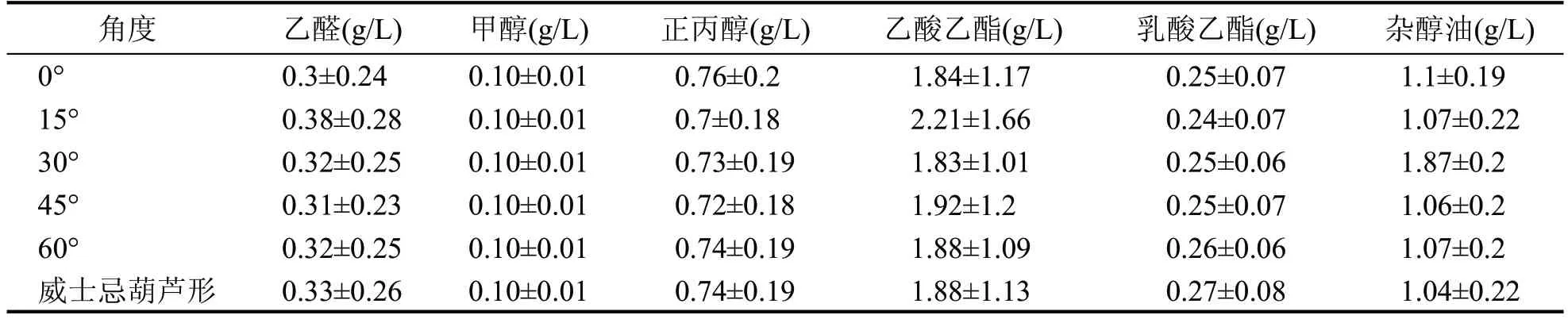

在生产工艺相同条件下对比了图4—图9 不同尺寸甑盖蒸馏效率和酒质情况,其中甑盖空间从小到大依次为0°<15°<30°<45°<60°<威士忌葫芦形甑盖,结果见表12,经SPSS 方差分析0°、15°、30°、45°、60°、威士忌葫芦形共6 种甑盖之间比较酒质色谱指标无显著性差异。

表12 不同尺寸甑盖酒质色谱指标对比

感官见表13,甑盖空间最小的0°甑盖蒸馏的酒品评得分最高,但增加甑盖空间后酒质感官并未出现规律性变化,因此可以认为甑盖空间对酒质的影响有限,不足以产生规律性变化。

表13 不同尺寸甑盖蒸馏酒样感官比较

蒸馏效率见表14,0°、15°、30°甑盖相比威士忌葫芦甑盖具有强显著性降低,60°甑盖较葫芦形甑盖具有显著性降低,0°、15°、30°甑盖酒尾比例相同,甑盖空间越小酒尾比例降低显著性越强,从蒸馏效率角度上讲,甑盖空间越小越好。分析原因可能为甑桶蒸馏为边蒸发边冷凝过程,甑盖空间越小酒汽蒸发后能够及时被冷凝器冷凝,甑盖上空间形成瞬间微负压状态,在负压的牵引力之下,酒汽及时冷凝,减少了不均匀回流进入酒醅发生部分重蒸馏部分滞留酒醅与蒸汽冷凝水融合酒度稀释的情况,而甑盖空间增大酒尾比例增多只是会延长蒸馏时间,总的原酒回收率不会降低。

表14 不同尺寸甑盖蒸馏效率对比

甑盖空间对酒质的影响未表现出规律性变化,可能原因为甑盖空间虽对蒸馏效率有一定影响,影响各风味成分组成的微量变化,但这个影响较小,不足以改变整个原酒的感官,因此可认为在有限空间内甑盖空间对酒质无明显影响。

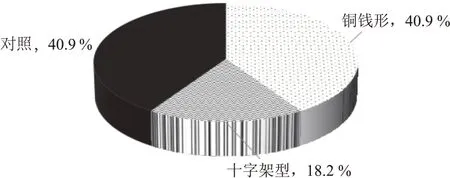

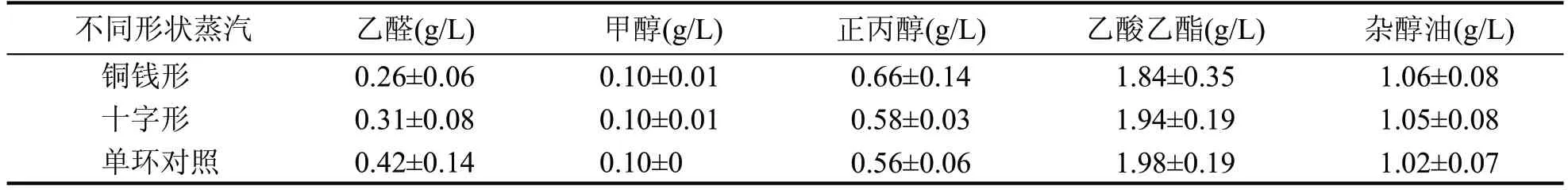

2.6 甑底蒸汽分布器对蒸馏的影响

主体酒按相同的酒精度接酒,酒尾比例的多少能够反映酒精富集程度从而反映出蒸馏效率的高低,通过铜钱形、十字形、单环形对照3 种不同蒸汽分布器蒸馏比较,从表15 看出,铜钱形高度酒比例最高,酒尾比例最低,十字形蒸馏效率最低。

表15 不同形状蒸汽分布器蒸馏效率对比

说明蒸馏效率铜钱形>现行对照>十字形,铜钱形较对照降低酒尾比例0.67 %。铜钱形蒸汽分布器蒸馏效率最高,其原因为铜钱形从中心圆球底部进汽,然后通过四周对称十字分汽至外周圆环,然后圆环底部出汽上升,避免了只是从一端进汽发生蒸汽压力衰减,蒸汽一边弱一边强的情况发生。

酒质上,从表16、图18 看出,铜钱形、十字形、单环对照蒸汽分布器蒸馏酒样各色谱指标差异不大,经SPSS 方差分析均未呈现显著性,不同蒸汽分布器对酒质色谱的影响较小,经过5 位专家品评,铜钱形、对照两种蒸汽分布器蒸馏酒样最优酒体评委分布比例相同,而十字形蒸汽分布器最优酒体评委分布比例最低,说明从感官酒质上不同蒸汽分布器存在差异,铜钱形、对照相当,十字形最差。酒质色谱无显著差异,但感官铜钱形=现行对照>十字形。3种不同蒸汽分布器蒸馏酒样气相色谱检测结果均未呈现显著性差异,可能原因为3 种蒸汽分布器之间虽然蒸馏效率有一定差异,但乙醇富集程度较小的差异不足以对酒质色谱产生明显影响,但微弱成分的差异对酒质感官产生了影响。

图18 不同甑底蒸汽分布器最优酒体评委分布图

表16 不同形状蒸汽分布器酒质气相色谱指标对比

试验过程中,通过观察铜钱形、单环形蒸汽分布器空甑蒸汽上升情况看出出汽环形直径的大小对上汽均匀性及甑边效应有较大的影响,其中圆环形直径与甑桶直径的比值为0.6(接近黄金分割比例0.618)上汽最均匀,直径过大,蒸汽大部分从边沿冒出,甑边效应会非常明显,过小会集中在甑中心区域分布不匀。

3 结论

3.1 单位质量酒醅的蒸馏效率随糟醅醅层高度的增加逐渐升高[2],120 cm甑高为蒸馏效率最佳甑高,小于120 cm蒸馏效率与甑高成正比,大于120 cm蒸馏效率与甑高成反比,高径比0.8 酒甑相对较优,高径比过大或过小均不利于蒸馏效率的提升,蒸馏效率并非越高酒质越好也并非越低酒质越好,增加醅层高度能够强化醇溶性酯的提取,降低水溶性酯及酸类的提取,符合增己降乳的原则,提高基础酒酒质,但过高的蒸馏效率会使酒尾酒精度下降过快,更低度数的酒尾夹带大量水溶性杂质进入主体酒中影响感官,需要一个平衡。

3.2 直筒形(见图3)、上口大下口小的花盆形(见图2)、上口小下口大的倒花盆形(见图1)3 种市面上常见的不同形状的甑桶比较蒸馏效率和酒质,直筒甑最优,花盆甑其次,倒花盆甑最差。

3.3 在有限范围内甑盖内空间大小对酒质无明显影响,蒸馏效率上甑盖空间越小越好。

3.4 直接加热蒸馏效率优于间接加热,酒质有微量提升,酒尾占比非显著性降低0.75%。

3.5 市场常见的十字形(见图12)、一侧进汽单环形(见图13)、中部圆球进汽铜钱形(见图14)蒸汽分布器比较,铜钱形蒸汽分布器最优,较其他蒸汽分布器蒸馏效率有轻微优势,酒质无显著差异。

3.6 锥形筛板(篦子)较平形筛板酒质酒率上有明显优势,10°~15°锥角筛板,孔径2~2.5 mm,开孔率22 %以上最优。锥角并非越大越好,增大锥角会减小堆料高度,堆料高度方面削弱蒸馏效率抵消了锥角带来的蒸馏效率提升效果。