浅析新型钌基催化剂脱氯还原及加氢反应一体化反应器

*王涛 马骏 张赛丹

(天津津大莱博科技有限公司 天津 300385)

1.葡萄糖催化加氢固定床反应器

葡萄糖催化加氢固定床反应器,涉及一种钌基催化剂葡萄糖加氢固定床反应器,具体的说,涉及一种将钌基催化剂的高温脱氯还原过程与高压催化加氢反应过程耦合在一体的固定床反应器,将电加热与导热油加热两种加热方式耦合在同一反应器中。通过均匀分布的防爆电加热电缆实现电加热方式,应用于钌基催化剂的脱氯还原过程,温度可达到400-700℃,且上下温度均匀,温差较小,避免局部温度过高造成的催化剂烧结,脱氯后催化剂活性较高。通过两片式导热油夹套实现导热油加热方式,主要应用于葡萄糖高压加氢反应过程,导热油加热温度均匀,操作方便,避免了高温下葡萄糖异构化反应及炭化结焦,反应的转化率及选择性较高。将两种加热方式耦合在一个反应器中,降低了设备投资,减少了人员配置与操作。

2.葡萄糖加氢反应的催化剂

钌基催化剂和雷尼镍基催化剂是主要的葡萄糖加氢反应的催化剂。改性雷尼镍基催化剂反应温度为130-150℃,反应压力为5-15MPa,pH为7-8。改性雷尼镍基催化剂反应温度较高,反应条件为弱碱性条件。由于葡萄糖在碱性条件下,性质很不稳定,易发生异构化,导致葡萄糖氢化的选择性降低。虽然改性雷尼镍基催化剂活性较差,转化率较低,但具有原料易得,价格低廉的优点,因此人们对Raney Ni催化剂在改性剂活化方面进行了一系列的研究,对催化剂的活性剂选择性进行改善。

2003年,Hoffer等采用钼改性雷尼镍基催化剂催化,催化剂的活性有所升高,加氢时间有所降低,其选择性有所升高,同时减少了镍、铝的流失,有效地提高了山梨醇的品质,是目前应用最广泛的改性雷尼镍基催化剂。

2006年,徐三魁等研究了山梨醇用雷尼镍基催化剂的活化条件,考察了氢氧化钠用量、活化温度及活化时间对雷尼镍基催化剂加氢活性的影响,提出了更合理的氢氧化钠用量、活化温度、活化时间等参数,提高了催化剂的吸氢速率。

经过一系列研究,雷尼镍基催化剂在活性、选择性等方面有一定程度的改善,但仍存在反应条件要求较高、催化剂稳定性较差、催化剂易失活的缺点。

钌基催化剂反应温度100-120℃,反应压力4-12MPa,pH为葡萄糖液本身pH。钌基催化剂,反应条件为弱酸性条件,与葡萄糖本身的pH值相符,避免了葡萄糖缩聚反应及异构反应的发生,葡萄糖缩聚反应及异构反应的选择性提高,同时,降低了粗产品的精制工序负担,减少了催化剂的生产和使用过程中对环境污染。钌基催化剂为贵金属负载型催化剂,由于各种载体具有很大的比表面积,因而大大提高了催化剂的活性。

2004年,吴跃东等采用浸渍法结合KBH4还原法制备了Ru-B/SiO2非晶态催化剂,将其应用到葡萄糖加氢制备山梨醇的反应中,其稳定性较高,催化活性大大提高,选择性接近100%。

2005年,王向宇等在Ru/C催化剂的制备过程中加入有机助剂,增加了Ru的吸附量和吸附强度,改善了催化剂的表面性能,并提高了催化剂的活性、稳定性及制备重现性。

2006年,徐三魁等研究了不同制备方法、不同Ru负载量,对催化剂活性的影响,并提出了最佳Ru负载量参数。

3.钌基催化剂的优势

钌基催化剂的前躯体主要有两种,一种为三氯化钌,另一类是金属羰基簇合物。

三氯化钌较为常见,具有性质稳定,价格低廉的优点,可溶于水和部分有机溶剂,是近年来钌催化剂研究的重点。在催化反应前,需要对其进行脱氯还原过程,但通常无法完全除去催化剂上残留的的氯离子,残存的氯离子抑制了催化剂的活性。为有效去除氯离子的影响,可以提高还原脱氯温度,但需要避免高温钌催化剂的烧结问题。金属羰基簇合物作为负载钌基催化剂前躯体,易于还原活化,有利于钌粒子的充分分散,制成催化剂不会有毒物残留,但具有成本较高的缺点。

由此可知,钌基催化剂由于其优越的性能,有逐步取代雷尼镍基催化剂的趋势,但其价格较贵。为降低其成本,在钌基催化剂的制备过程中,选择性质稳定,价格便宜的三氯化钌为其催化剂前躯体。其中主要的难点在于需要催化剂的脱氯还原,在这一过程中需要寻求更有效的方法,去除催化剂上的残余氯离子。因此选择新型的反应设备,有效地降低催化剂还原及反应过程成本,是研究的方向之一。

本装置创新地将Ru基催化剂高温脱氯还原过程和高压加氢反应过程耦合在一个反应器中。通过均匀分布的防爆电加热电缆实现电加热方式,应用于Ru基催化剂的脱氯还原过程,温度可达到400-700℃,且上下温度均匀,温差较小,避免局部温度过高造成的催化剂烧结,脱氯后催化剂活性较高。通过两片式导热油夹套实现导热油加热方式,主要应用于葡萄糖高压加氢反应过程,导热油加热温度均匀。将两种加热方式耦合在一个反应器中,有效地完成了脱氯还原剂催化反应过程,降低了设备投资,减少了人员配置与操作,具有重要意义。本装置现场图如图1所示。

图1 本装置现场图

4.该钌基催化剂脱氯还原及加氢反应一体化反应器的组成

本装置公开了一种新型钌基催化剂脱氯还原及加氢反应一体化反应器,主要包括高压固定床反应器、防爆高温电加热系统、导热油加热系统、保温系统;高压固定床反应器主要由承压上端法兰、承压固定床壳体、承压下端法兰、温度测量系统、进料口、出料口组成;防爆高温电加热系统主要由均匀分布的防爆高温电加热电缆、导热填充介质、温度控制与测量系统组成;导热油加热系统主要由同体积两片式导热油夹套、温度测量系统、夹套支撑组成;保温系统主要由外部不锈钢外壳及内部填充保温材料组成。本装置采用两种加热方式耦合在一个反应器中,通过均匀分布的电加热电缆实现的电加热方式,适用于高温体系加热,加热效率高,控制精确;通过导热油夹套实现的导热油加热方式,适用于低温体系加热,加热均匀,操作方便。本发明主要应用于葡萄糖加氢制备山梨醇的催化加氢反应,将Ru基催化剂的脱氯还原过程与催化加氢反应过程应用在一个反应器中。通过电加热方式,进行Ru基催化剂的脱氯还原操作,电加热方式可达到还原操作所需较高的温度,且温度控制简单精确,通过多根电加热电缆的均匀分布,使加热均匀,避免局部温度过高造成的催化剂烧结,提高了催化剂的活性;通过导热油加热方式,进行葡萄糖催化加氢反应,加热均匀,反应条件温和,避免了高温下葡萄糖异构化反应及炭化结焦,提高了反应的转化率及选择性。将两种加热方式耦合在一个反应器中,降低了设备投资,减少了人员配置与操作。

5.一体化反应器在糖醇加氢反应中的应用

以葡萄糖水溶液高压加氢合成山梨醇反应为例,介绍本新型钌基催化剂脱氯还原及加氢反应一体化反应器。

高压糖醇加氢反应装置,反应主要分为两个过程。第一个过程为催化剂的高温还原,在固定床反应器承压壳体内填充催化剂,通过防爆电加热系统控制还原温度,通过氢气系统提供氢气氛围,通过流量控制系统控制氢气流量,通过压力控制系统调节适当压力,在氢气氛围下,一定温度、压力下,催化剂进行脱氯还原,为下一步催化加氢反应做准备。第二个过程为高压催化加氢反应,以经过还原后的催化剂为催化介质,通过导热油加热系统控制反应温度,通过氢气系统提供反应氢气,通过流量控制系统控制氢气流量,通过压力控制系统调节适当压力,通过葡萄糖水溶液进料系统提供反应葡萄糖,通过溶液流量控制系统调控溶液流量,在一定温度、压力下,在活化催化剂的条件下,葡萄糖水溶液与氢气进行加氢反应,生成山梨醇溶液,经过冷却后,储存分析。

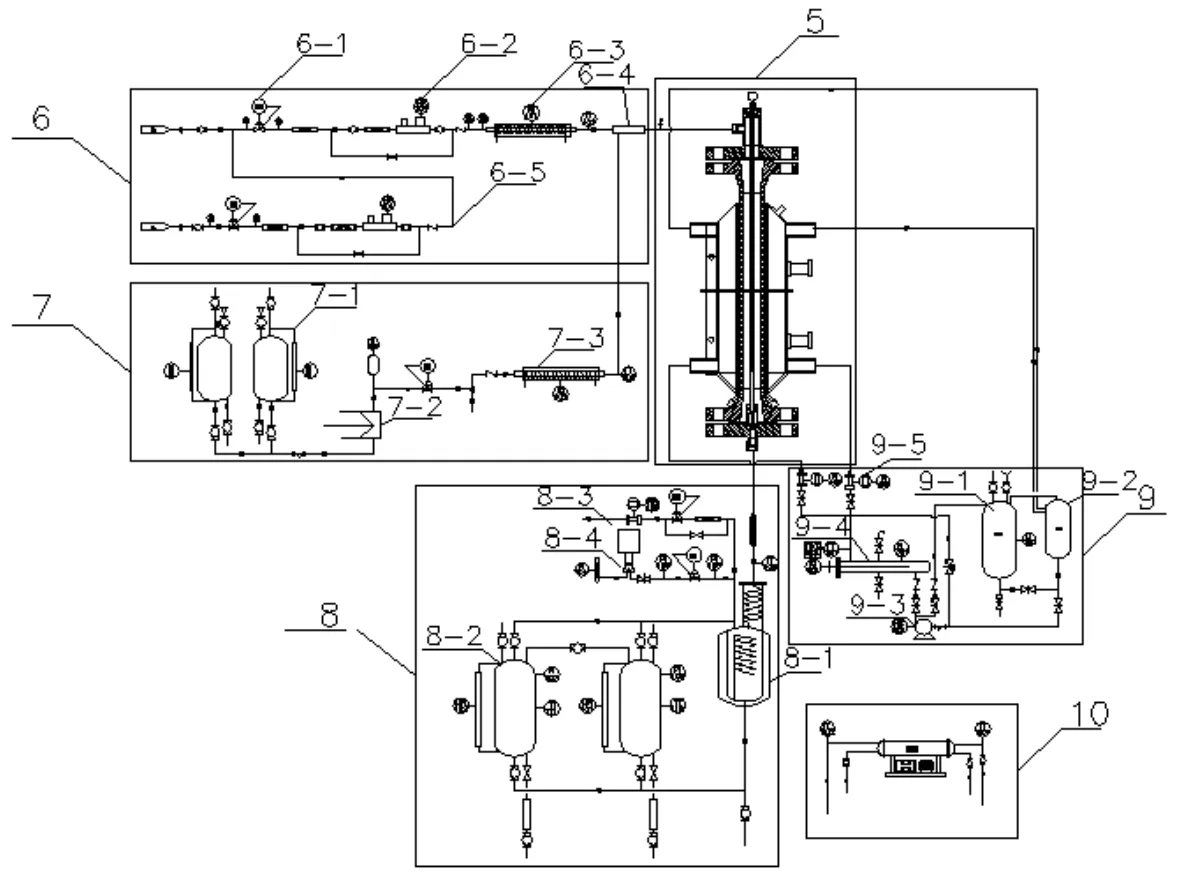

高压糖醇加氢反应装置由反应装置、气相系统、液相系统、物料收集系统、导热油系统、冷却水系统组成。

首先,反应装置为反应主体,其由高压固定床反应器、防爆高温电加热系统、导热油加热系统、保温系统组成。气相系统主要由气体压力调节系统、气体流量调节系统、气体温度控制系统、气液混合器、氮气吹扫系统组成。液相系统主要由液相存储系统、液相输送计量系统、液相温度调节系统组成。物料收集系统由产物气液分离器、产物存储系统、尾气计量排放系统、尾气检测系统组成。导热油系统主要由导热油储罐、导热油气相平衡罐、导热油泵、导热油加热器、导热油流量控制系统组成,为反应器导热油夹套提供导热油介质。冷却水系统主要由工业风冷机组成,连接气液分离器,提供冷却水。

图2 糖醇加氢反应装置流程图

反应开始前,需要进行催化剂装填。拆卸固定床反应器下端承压法兰,拆卸气液分离器与出料口之间管路,确保催化剂支撑板安装完毕,将法兰与管路复位。拆卸固定床反应器上端承压法兰,拆卸气液混合器与进料口之间管路,拆卸测温套管上端卡套,将上端法兰取出,从上端缓慢加入催化剂颗粒,并压实,上端安装催化剂压板,将法兰与管路复位,套管卡套复位,完成催化剂的装填过程。催化剂装填完毕后,需进行气密性实验以验证整个反应系统是否具有良好的气密性。开启工业冷水机,设置冷却水循环流量与温度。开启氮气吹扫系统,对系统进行吹扫。向储液罐中加入液态反应原料,保证液位在1/2-2/3范围内。联通氢气进气接头,检查氢气来源于压力。

步骤1:开启导热油夹套入口放油阀,导热油通过重力进入导热油泵前,通过系统开启导热油泵,将导热油夹套内的导热油输送到导热油储罐中。在进行催化剂还原过程中保证导热油夹套内无导热油存在。

步骤2:催化剂高温脱氯还原1:观察氢气来源压力,开启球阀,通过减压阀调节压力为0.5MPa,通过质量流量控制器调节流量为100Nm3/h,通过系统设置气体预热器预热温度为300℃。通过系统设置反应器电加热加热温度为400℃,系统采集压力、流量及出口温度数据。

步骤3:催化剂高温脱氯还原2:当温度达到设定温度,连续运行48h,催化剂还原完成。还原过程中注意观察反应器内部上中下三点温度及反应器壁上中下三点温度,保证反应器内温度均匀,温差不能超过10℃。还原结束后,通过系统关闭加热及氢气。通氮气吹扫,等温度降低后,关闭氮气,阀门复位。

步骤4:高压葡萄糖催化加氢反应1:开启导热油系统,设置导热油加热温度为150℃,调节两个导热油流量计流量为3m3/h,升温后的导热油进入导热油夹套,反应器升温至120℃,通过调节导热油加热温度与流量调节反应器内温度。注意观察反应器内部上中下三点温度与两片导热油夹套温度,保证反应内部温度均匀,上下温差不超过50℃,两片导热油夹套温度均匀,温差不超过50℃。

步骤5:高压葡萄糖催化加氢反应2:观察氢气来源压力,保证来源压力超过10MPa。通过系统设置气体预热器预热温度为100℃,当反应器温度及预热器温度达到设定值后,开启球阀,通过减压阀与背压阀调节压力为10MPa,保证系统压力稳定,通过质量流量计调节流量为20Nm3/h,通过系统设置气体预热器预热温度为100℃,系统采集压力、流量及出口温度数据。

步骤6:高压葡萄糖催化加氢反应3:观察液相储罐液位,保证有一定葡萄糖水溶液。通过系统设置液体预热温度为100℃,当预热器温度达到设定值后,开启出料球阀,通过系统开启进料泵,精确调节流量。系统采集液相流量及预热温度数据。

步骤7:高压葡萄糖催化加氢反应4:预热后的气液两相在混合器内混合均匀后,从反应器上部进入反应器,在一定温度、压力下,经过钌基催化剂催化进行葡萄糖加氢反应。

步骤8:高压葡萄糖催化加氢反应5:反应生成的气液混合物进入气液分离器,经过冷却并气液分离,气相进入尾气计量系统,通过尾气背压阀后压力降为常压,经过涡街流量计计量尾气流量。液相进入液体储罐储存,液体储罐通过磁翻板液位计检测液位,达到一定液位后,切换储罐。

步骤9:高压葡萄糖催化加氢反应6:液相产物通过集样器采集样品,色谱分析组成。气相产物直接进色谱分析组成。

经过色谱分析,产物山梨醇质量较高,反应转化率达到99%以上,转化率达到94%,经过200h连续实验后,转化率降低较小,证明经过高温脱氯还原的Ru/C催化剂活性较高。

6.总结

综上所述,本发明的钌基催化剂脱氯还原剂加氢反应器,可以较好地完成高温催化剂的脱氯还原操作,提高了还原后的催化剂活性、选择性及稳定性。同时,可有效地进行葡萄糖的催化加氢反应,达到较高的转化率、选择性,制备纯度较高的山梨醇,降低后期分离压力。将两个过程耦合在一个反应器中,降低了设备的投资及人员配置,降低成本,操作方便,对于钌基催化剂的应用具有重要意义。