导流装置应用于金属波导内腔电镀金

李华军

(中电科思仪科技股份有限公司,山东 青岛 266555)

为降低微波信号在金属波导中传输时的损耗,要求金属波导内腔电镀一层金。为保证波导腔内电镀金层的厚度,需要在波导腔内插入一根象形阳极。由于波导腔较小,尤其是高频波导的波导腔尺寸已达到毫米级,在插入象形阳极后,波导腔的空间进一步缩小,镀金液无法在其中顺利流动,最终导致内腔中镀液严重不足,加剧了电镀过程中的浓差极化,使内腔电镀金层的厚度和性能难以得到保证。针对该问题,本文提出一种用于改善金属波导内腔电镀金时浓差极化的装置。该装置结合阴极杆移动,可收集电镀金溶液并加速溶液在金属波导腔内的流动,改善金属波导内腔电镀时的浓差极化,从而保证腔内电镀金层的厚度和性能。

1 金属波导电镀金工艺

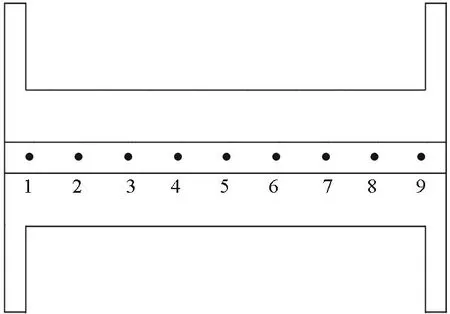

如图1所示,金属波导的材质为H59黄铜,外侧和内腔都需要电镀金,内腔尺寸为1.8 mm × 0.6 mm ×25 mm,要求镀金层厚度至少为1 μm,外侧对金层厚度无特别要求。外观方面,镀金层应色泽均匀,无明显色差。

图1 金属波导照片Figure 1 Photos of metal waveguide

电镀金工艺流程为:除油→水洗→活化→电镀镍→水洗→预镀金→电镀金→水洗→吹干。

2 采用传统装置对金属波导内腔电镀金的效果

采用传统装置对金属波导内腔进行电镀金后沿中心线剖开金属波导后发现,金属波导腔内不同部位的电镀金层存在明显的色差,如图2所示。

图2 采用传统装置电镀金后金属波导内腔的外观Figure 2 Appearance of metal waveguide cavity after being electroplated with gold by using a traditional device

沿中心线剖开金属波导,如图3所示采用Fischer XAN252 X射线荧光测厚仪测量内腔不同位置的金层厚度,结果见图4。从中可知,金属波导内腔电镀金层的厚度分布均匀性差,中间薄、两边厚。中间段的金层厚度远远小于要求的1 μm,无法保证金属波导的传输性能。

图3 金属波导内腔厚度测量点的分布Figure 3 Distribution of thickness measuring points on surface of metal waveguide cavity

图4 采用传统装置时金属波导内腔电镀金层厚度的分布Figure 4 Thickness distribution of gold coating on surface of metal waveguide cavity when using a traditional device

3 引入导流装置后电镀金的效果

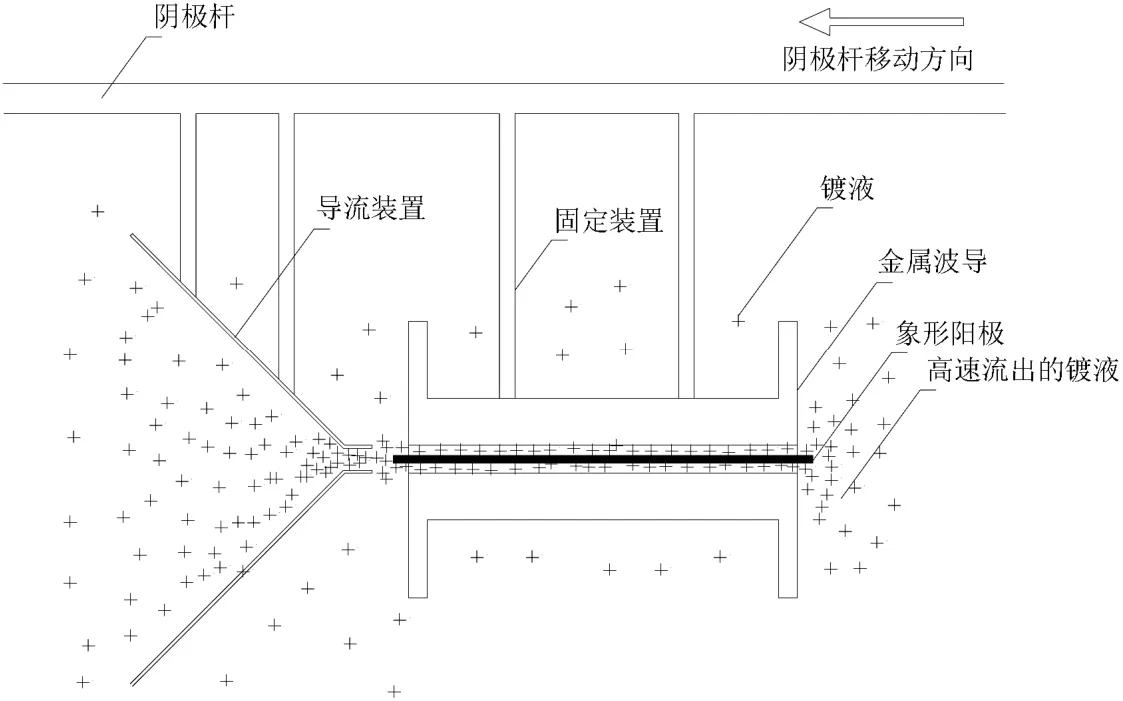

针对采用传统装置对波导内腔电镀金时存在的问题,从前处理工序开始将导流装置应用到电镀金中。如图5所示,该导流装置由锥形的溶液收集部分和圆柱状的溶液输送部分组成,与波导一起由固定装置固定于镀槽的阴极杆上,导流装置的溶液输送口对准插入象形阳极的波导腔。阴极杆移动时,导流装置收集溶液,经过小口径的溶液输送部分增速后快速流出,并进入波导腔内,促使波导腔内电镀液流动,并得到及时更新。

图5 导流装置及导流效果示意图Figure 5 Schematic diagram showing the structure and diversion effectiveness of the flow guiding device

从图6可以看出,采用导流装置后金属波导内腔不同部位的电镀金层色泽均匀,无明显色差。

图6 增加导流装置电镀金后金属波导内腔的外观Figure 6 Appearance of metal waveguide cavity after being electroplated with gold by using the flow guiding device

从图7可知,引入导流装置后波导内腔电镀金层厚度分布均匀,并且都大于1 μm,满足设计要求。

图7 增加导流装置后金属波导内腔电镀金层厚度的分布Figure 7 Thickness distribution of gold coating on surface of metal waveguide cavity when using the flow guiding device

4 结语

目前该导流装置已经应用于笔者所在公司的金属波导内腔电镀的实际生产。此外,该导流装置也适用于内腔小而长的其他工件电镀。