镀层质量对电接触转换可靠性的影响

王思醇,李文明,杨琼,吴远进

(贵州振华群英电器有限公司(国营第八九一厂),贵州 贵阳 550018)

信息技术产业是关系国民经济安全和发展的战略性、基础性、先导性产业,也是世界主要国家高度重视、全力布局的竞争高地。电子元器件是支撑信息技术产业发展的基石,也是保障产业链供应链安全稳定的关键。当前我国电子元器件产业存在整体大而不强、龙头企业匮乏、创新能力不足等问题,制约了信息技术产业的发展。面对百年未有之大变局和产业大升级、行业大融合的态势,加快电子元器件及配套材料和设备仪器等基础电子产业发展,对推进信息技术产业基础高级化、产业链现代化,乃至实现国民经济高质量发展具有重要意义。

电子元器件中电接触转换的器件有继电器、微碰开关、转换器等,该类产品的质量主要表现在接触转换参数的可靠性上,其电接触转换可靠性直接影响产品和器件的寿命、使用过程特性等,如飞行器的远程控制,配电输出转换控制等。因此,本文就电接触材料镀层质量对接触转换可靠性的影响进行探讨。

1 试验条件

1.1 电接触材料

直接参与电接触的结构材料分强、中、弱3种,主要用于电力、电器、仪器仪表、电信及电子装置、遥感装置等,主要性能是接触电阻、抗电侵蚀、电弧腐蚀速率、耐机械磨损等。航空航天领域常用的电接触材料有AgMgNi、AgPd30、AgCdOn、AgSnOn、AuAg、AuNi、AuAgCu、AuAgCuMn、AuAgPdPtCu 等[1]。

1.2 电接触材料的镀层及其质量要求

1.2.1 电接触材料镀层

常见的电接触材料表面镀层有镀银、镀金或镀银后镀金。电接触转换时切换的功率不同,镀层的厚度要求就不同。

1.2.2 镀层质量要求

1.2.2 .1 外观

目测镀层色泽一致,以及用8 ~ 45倍可调显微镜观察镀层表面晶粒无异常。

1.2.2.2 厚度

元器件的使用领域不同,对镀层厚度的要求不同。如信号类镀层0.3 ~ 0.5 μm,功率类切换镀层1.33 ~3.50 μm。镀层厚度的检测方法比较多,目前常用的是X射线测厚仪。

1.2.2 .3 结合力(结合强度)

结合力是指镀层与所覆盖的基体金属的结合强度。检测结合力的方法很多,在不同基体上的镀层、相同基体上的不同镀层以及不同厚度镀层的结合力检测方法不尽相同,常见的有弯曲断裂法、划线法、热震法、敲击法、焊接法等。对于厚度小于2 μm的金、银、铜镀层,一般不使用划线法和敲击法。对于镀金层,用来回弯曲法可以观察疲劳变形区的起泡、裂纹,用焊接法可以观察熔焊界面的飞溅、起泡、斑点(缺损),用热震法可以在高低温后观察起泡、裂纹等。

1.2.2 .4 孔隙率

孔隙率是指一定镀层厚度条件下,单位面积镀层存在的针孔以及镀层原子堆积缝隙。不同的基体材料和不同的镀层金属有不同的孔隙率检测方法。一般银合金材料上镀金采用硫化法[2]检测镀金层的孔隙率。

1.2.2 .5 镀层内应力

金属电沉积得到的镀层内部常处于应力状态中,该应力是镀层沉积过程中在层内的应变。内应力一般分张应力和压应力,前者为正值,后者为负值。镀层的内应力S可按式(1)[3]计算。

其中E为基体材料的弹性模量(单位:Pa),t为基体材料的厚度(单位:mm),d为基体材料上镀层的厚度(单位:mm),R为试样的弯曲半径(单位mm)。

1.3 电接触转换可靠性要求

参照我国军标《电子及电气元件试验方法》(GJB 360B-2009),在125 °C下对线圈加额定电压,电接触转换触点在规定的电流、电压负载下循环规定的次数,循环频率为180次/min。

要求:在循环过程中,闭合触点的接触电压降应不大于触点施加电压的5%,断开触点间的电压降不应小于触点施加电压的95%。

1.4 试验设备

D38-4H型电接触转换寿命监测,WG01型高温试验箱,XUL220型X射线测厚仪(Fischer),三坐标测量仪,显微镜,JSM-6490LV扫描电镜、金相仪(带拍像仪和金相抛光机)、Bruker D8 ADVANCE型X射线衍射仪,等等。所有设备的使用环境(如温度、相对湿度、尘埃个数等条件)均符合操作规程。

2 镀层质量对电接触转换可靠性的影响

2.1 分析流程

收集例试失效产品→测试→筛选电接触转换样品→拆除外罩→测试→总装拆卸→分析→改进。

2.2 镀层质量对电接触转换可靠性影响的特征

2.2.1 动黏静断(或动断静黏)

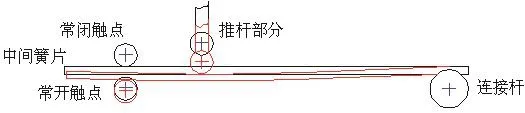

电接触转换的动黏静断或动断静黏常与镀层的厚度、成分杂质、结合力等不符合要求有关,指的是在规定条件、额定负载下,电接触转换(如图1所示)循环过程中常开触点与中间簧片的转换断开时间长或不断开(黏结),常闭触点与中间簧片的转换未在规定时间内接通或未接通(断开),或者常开触点与中间簧片的转换未接通(断开),常闭触点与中间簧片的转换未断开或断开时间长(黏结)等故障现象。

图1 接触转换示意图Figure 1 Schematic diagram of contact switching

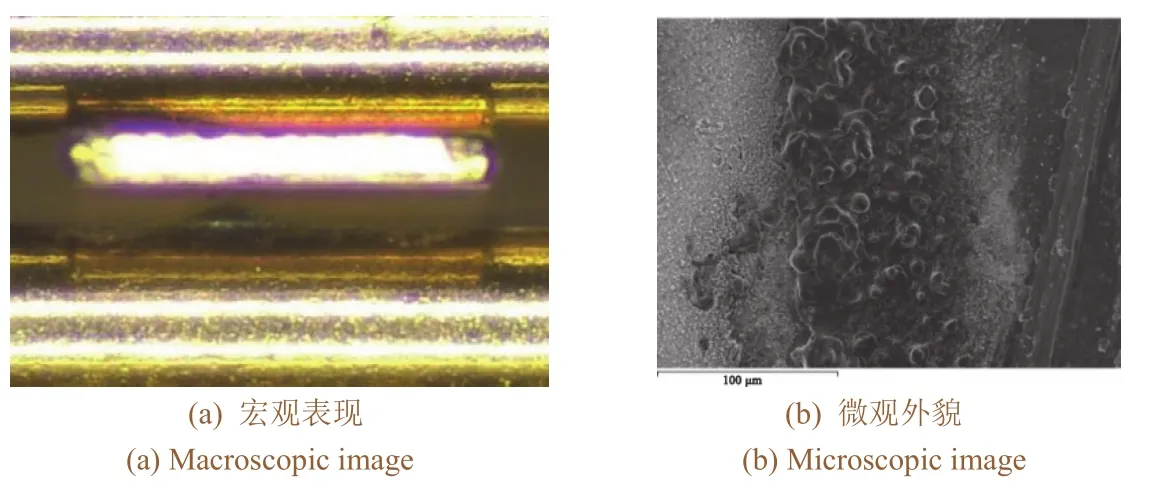

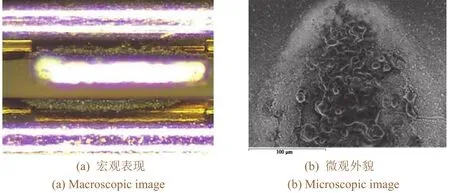

在额定负载试验中,弱功率电子元件出现动黏静断或动断静黏的主要原因是电接触过程中金属的转移方式不同,一是定向转移(如图2所示),二是拉弧产生的金属氛化(如图3所示)。

图2 电接触转换过程中的金属定向转移Figure 2 Directional transfer of metal during electrical contact switching

图3 电接触转换过程中的金属氛化Figure 3 Formation of metal atmosphere during electrical contact switching

2.2.2 接触电阻大

额定负载试验后,如果接触电阻检测大于规定值,一般归结为镀层的杂质成分或孔隙率等不符合要求。

2.2.3 出现微粒

电接触转换过程中有微粒产生常常是因为接触材料镀层结合力差。微粒会使接触转换卡滞、接触转换抗电弧能力下降,导致电接触转换黏结(即应断开时没有断开或延时断开)。

2.2.4 连接松动

镀层厚度不均匀、存在内应力等情况会使电接触材料在结构连接中的焊接参数变化大,焊接过程出现虚焊,于是电接触转换过程中接触压力发生变化,导致接触转换出现黏结或断开的故障。

2.3 影响因素分析

根据镀层质量影响电接触转换可靠性的特性,分析它们影响接触转换的机机制。

2.3.1 镀层的结晶构造

不管工艺方法如何,即使基体材料不同,不同镀层的原子结构就只有3种──面心立方、体心立方和密排六方。镀层的电沉积过程中,一般晶粒的成长速率比生成速率小,镀层内应力随着电沉积的进行而不断增大。在电接触转换过程中,接触电弧或断开电弧会导致镀层应力释放,使得镀层形成金属定向转移、金属氛化或开裂,从而出现额定负载下电接触转换黏结,产品试验失效。如果镀层的晶粒尺寸大,那么镀层孔隙率增高的概率会增大,镀层就易吸附有害物质(如无水乙醇中的脂类物、空气中的二氧化硫等),导致额定负载下电接触转换断开(接触电阻大或接触不通),产品试验失效。

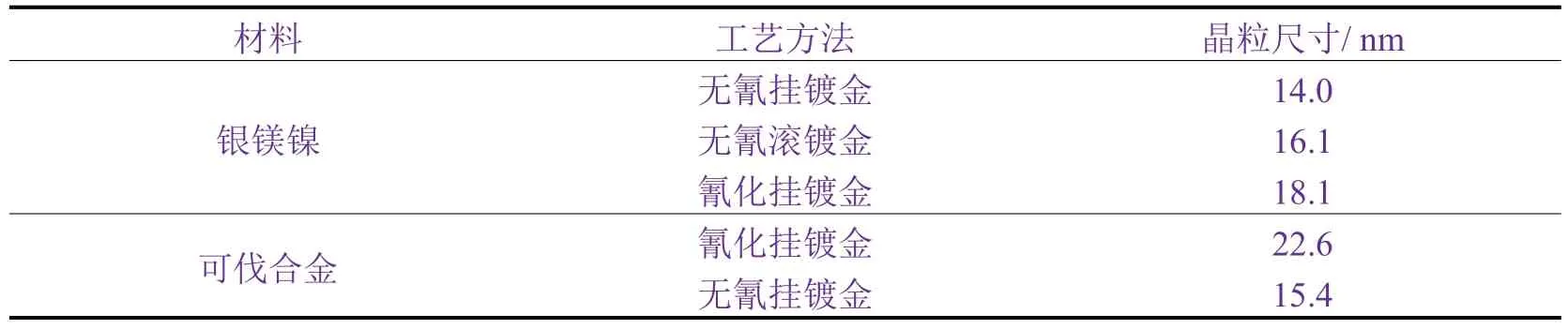

以镀金为例,其晶格结构是面心立方,不同条件下得到的镀金层只是晶粒尺寸不同而已。采用与产品试验的电接触材料同时电镀后再加厚镀的测量块(直径35 mm,高0.2 ~ 1.0 mm)进行X射线衍射检测(入射角2°,扫描速率 2°/min,扫描角度 5° ~ 90°,环境温度 20 ~ 30 °C,相对湿度 65% ~ 80%),结果见表1。

表1 不同基体材料和不同电镀方法所得镀层的晶粒尺寸Table 1

镀层的晶粒堆积方式决定着镀层的晶粒尺寸、内应力、孔隙率、临界结合力以及杂质含量,并决定转换过程中抗摩擦黏结的能力,对电接触转换可靠性的影响较大。

下面探讨几种镀层性质对电接触可靠性的影响。

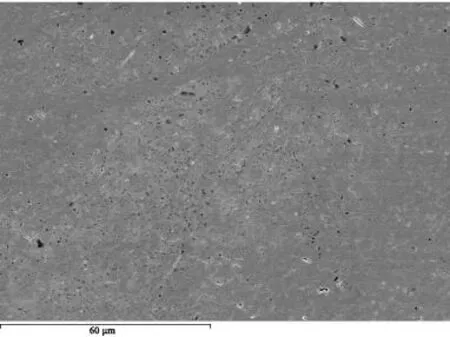

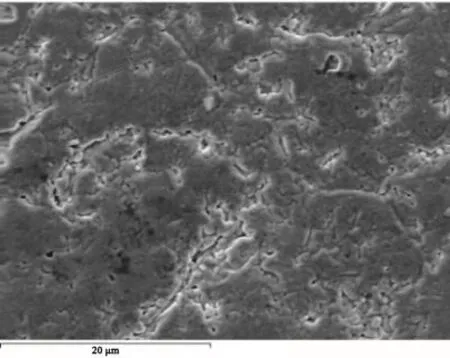

(1) 孔隙率:镀层孔隙多就易吸附环境中的有害物质,使得电接触转换过程中的接触电压降不符合要求,往往表现为接触电阻大或接触断开。例如,用扫描电镜在 1 000倍下观察银镁镍材料无氰镀金中镀层厚度为0.95 ~ 1.15 μm的不良品时发现镀层明显存在孔隙,如图4所示。

图4 银镁镍材料无氰镀金不良品的镀层微观形貌Figure 4 Micromorphology of cyanide-free gold plating defects on AgMgNi contact

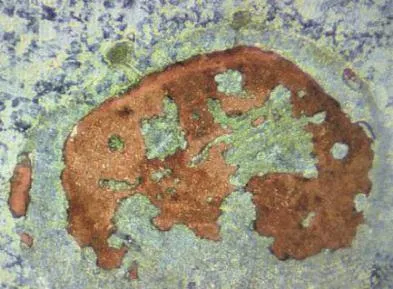

(2) 内应力:镀层在焊接时,焊接熔化热被内应力释放带走,易出现虚焊。内应力严重时,焊接过程中传导热局部差距使得镀层成块状或粉末状(如图5所示)。但若内应力不太严重,则焊接时不易发现,等到电接触转换过程中,在烧蚀、电弧作用下,镀层就会出现裂纹(如图6所示)。

图5 虚焊时镀层的外貌Figure 5 Appearance of coating in the case of false welding

图6 镀层散热区的裂纹Figure 6 Appearance of crack in heat dissipation zone of coating

对于多层镀产品,层间内应力往往不一致,内应力释放后很可能会导致层间出现缝隙。对于陶瓷元件溅射金后镀金而言,在元件放置一段时间后,溅射金层与镀金层之间会出现缝隙,如图7所示。而对于光亮镀银后镀金而言,镀银层在8 μm内镀金层无异常现象,但当镀银层厚度增加,随后的镀金层就会因银层内应力分布的不同而出现缺陷,如图8所示。

图7 溅射金层与镀金层之间的缝隙Figure 7 Gap between sputtered gold layer and electroplated gold layer

图8 镀银13 ~ 15 μm后镀金层的形貌Figure 8 Morphology of electroplated gold layer on a silver layer with a thickness of 13-15 μm

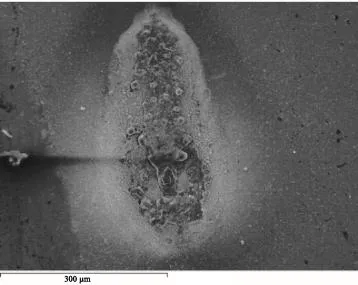

(3) 临界结合力(临界结合强度):临界结合力比正常的结合力稍差,焊接时镀层就会有熔退(热推)现象,如图9所示。在电接触转换过程中的电弧热作用下,镀层会形成金属氛(如图10所示),通常导致接触黏结,不能分断。

图9 镀层熔退现象Figure 9 Melting accumulation phenomenon of coating

图10 额定负载后镀层形成的金属氛Figure 10 Metal atmosphere formed on coating at rated load

(4) 杂质含量:杂质常使镀层与基体结合力差、内应力大、孔隙率高,导致电接触转换过程中的接触电阻大,接触转换可靠性下降。

2.3.2 镀层的表面膜

结束电镀过程的瞬间,镀液与活化(极性)镀层表面反应会形成一层含有金属水合物或有机化合物、氧化物的膜。电接触触点上的表面膜直接影响电接触转换的接触电压降,同时增加接触拉弧(电弧)概率和积碳。

2.3.3 镀层的厚度

常见的电子元器件镀层大部分都是贵金属,往往较薄且厚度精度要求较高。用千分尺来测量时误差较大,使用X射线测量则需进行标准样板校正。保证镀层厚度测量的稳定性是消除镀层厚度不一致隐患的前提。一般而言,如镀金层偏厚,电接触转换过程中就易出现黏结。由于镀层厚度不同则结构连接时的焊接参数需相应变化,而在厚度测量不准的情况下,焊接参数就可能不匹配,容易产生虚焊。

3 改进镀层质量的措施

3.1 完善工艺方法

(1) 细化过程控制:包括加强对水质、水压的检测,对电镀过程中电镀液金属离子的含量进行监测,细化pH、温度的自动控制(如制定 pH探头的清洗方法),实施阳极消耗及电镀液金属离子自动对比检测和槽体死角浓度差的对比分析,等等。

(2) 强化技术状态管理[4]:明确更改需要的验证要求,定期对工艺方法的稳定性进行验证。

3.2 改良镀层构造

(1) 清除电接触材料表面缺陷:进行适当的热处理,如根据材料的熔点,按照泰勒温度进行二次结晶或退火等操作,或通过光饰(机械或电化学方式)清除材料表面的缺陷,又或加强对电镀后表面膜的清洗。

(2) 改进基体与镀层结合的方式:包括提升双电层的电场(如冲击电镀打底),用化学或电化学方法预镀(如化学镀镍),用物理方法预镀(如溅射)等。

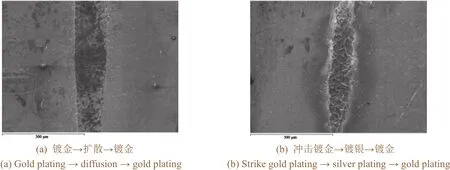

(3) 改进镀层的构造:如溅射0.05 ~ 0.15 μm贵金属后镀金,或镀金后经热处理(扩散)再镀金,以及冲击镀金后依次镀银和镀金。

3.3 改进镀层质量检测方法

(1) 强化镀层稳定性的检测:在测量环境恒定的条件下进行标样对比检测,要求测量偏差在测量仪器的偏差范围内;电镀过程出现参数变化及特定异常的情况下,应对镀层质量进行检测。

(2) 强化镀层质量稳定性的验证:定期对不同电镀环境下的镀层特性进行验证。如对于环境温度,可以针对低于0 °C和35 °C时的镀层孔隙率、耐中性盐雾时间、内应力、电弧金属定向转移等进行验证。

(3) 抽样方法的完善:根据金属离子浓度变化、开班时间差抽样,以及在控制参数(如温度、pH)变化后抽样,通过抽样检测来验证镀层质量与过程控制的关系。

4 改进措施的验证结果

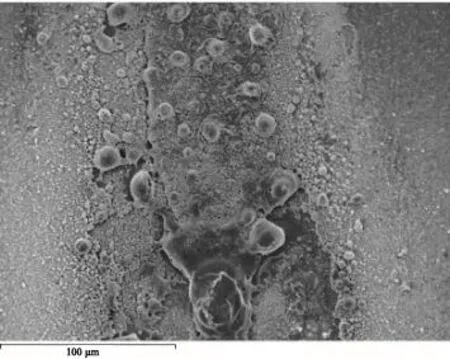

经产品试验验证,当镀层晶粒尺寸在16 ~ 20 nm之间时,额定负载下抗电弧黏结能力明显提升;镀金工艺流程改进为“镀金→热处理(扩散)→镀金”或“冲击镀金→镀银→镀金”都令额定负载试验合格率有明显提升(如图11所示)。

图11 不同工艺方法所得镀层在额定负载试验后的形貌Figure 11 Morphologies of coatings obtained by different processes after rated load test

通过过程控制方法的完善,镀层合格率在原有基础上提升了至少5个百分点,批次合格率为100%,零件合格率达99.5%以上。

通过镀层构造改进,经多批次产品统计,其合格率提升8个百分点以上,整体合格率超过了93%,产品例试(包括高低温运行、低电平、中等电流和额定负载寿命试验)合格率提升了至少25个百分点。

5 结语

电接触转换器件的可靠性与镀层质量有关,而导致镀层出现质量问题的内应力、孔隙率等性质与电镀过程中原子堆积的方式有关,适当的晶粒尺寸是保证电接触转换可靠性的必要条件,这要求电镀过程的控制参数有良好的一致性和稳定性。

本文针对低功率元件性能试验常出现的问题进行分析,从镀层的内应力、孔隙率及表面膜入手,通过改进镀层构造的工艺方法,完善过程控制,强化工艺管理来确保镀层质量满足产品的性能要求。

至于电接触转换过程中金属的定向转移程度与镀层内应力的关系,以及从金属氛形成到黏结的表象特征过程量化,还有待研究。