多热电联产机组建模及热电动态耦合特性分析

田 亮, 冯荣荣

(华北电力大学 自动化系,河北保定 071003)

在城市周边建设综合能源供给型多热电联产机组是未来的发展趋势[1-2],多热电联产机组在发电的同时兼顾城市冬季供暖、为周边工业企业提供工业汽源、生物质垃圾掺烧等多项任务。其盈利方式也变得多元化,包括发电、供热、工业供汽及掺烧垃圾补贴等。此外,为了给风电、光伏等可再生能源规模化并网提供容量支撑,多热电联产机组还应具备更高的发电负荷调节灵活性。由于此类机组发电与供热、供汽负荷存在强耦合,从控制上实现“电热汽动态解耦”,避免负荷调节过程中三者之间的相互干扰是当前研究的热点课题[3-6]。

以某城市周边热电厂300 MW亚临界循环流化床发电机组为例,纯凝工况发电负荷调节范围为120~300 MW,额定供热工况供热抽汽质量流量为320 t/h,工业抽汽质量流量为100 t/h,掺烧生物质垃圾量为20 t/h。该机组经过灵活性改造后,低压缸“切缸”运行时,供热、抽汽负荷达到额定值时可将发电负荷降至90 MW以下。其控制目标需要同时满足以下要求:发电侧自动发电控制(AGC)响应速率达到3 MW/min,机前压力偏差小于±0.6 MPa,供热侧热网循环水出水温度为(120±5)℃,回水温度为(65±5)℃,供汽侧抽汽压力偏差小于±0.03 MPa,深调峰工况下燃料量和汽轮机高压缸进汽调节阀开度的动态过调量小于50%,所以控制系统设计和调试非常困难。而建立被控对象动态模型并分析其在全工况范围内主要动态特性的变化规律,是控制系统设计和优化的前提。

在建模方面,以Astrom和Bell建立的燃油汽包炉机组非线性动态模型为基础,邓拓宇等[7-10]对其进行改进,建立了典型300~660 MW亚临界煤粉炉机组简化非线性动态模型;刘吉臻等[11-13]分别建立了亚临界供热机组动态模型和亚临界循环流化床机组动态模型。在对象特性分析方面,刘吉臻等[12,14]对典型亚临界纯凝及供热机组的工作点进行了线性化,阐明了机组不同控制输入与被控参数的动态耦合关系及其随工作点变化的非线性特性。笔者借鉴上述模型结构和分析方法,建立对象模型,并采用控制输入扰动仿真实验和工作点线性化的方法分析模型结构特点,阐述发电-供热-供汽负荷耦合特性及其在不同工况下的非线性变化规律。

1 对象建模

典型多热电联产机组锅炉采用亚临界循环流化床锅炉,具有煤种适应性好(可掺烧污水处理淤泥和生物质垃圾等高水分燃料或固体废弃物)、环保性好、调峰范围宽等优点;汽轮机为亚临界单抽供热式汽轮机,具有热负荷适应性好、运行稳定可靠等优点。被控对象热力系统的主要动态环节结构如图1所示。图1中包含5项控制输入变量和5项输出变量。输入变量如下:uB为锅炉燃料量,t/h;uT为汽轮机高压缸进汽调节阀开度,%;uL为汽轮机中低压缸联通管调节蝶阀(LV)开度,%;uE为供热抽汽调节蝶阀(EV)开度,%;uS为工业抽汽调节阀(SV)开度,%。输出变量如下:pt为汽轮机前压力,MPa;NE为机组发电功率,MW;pe为汽轮机中压缸排汽压力(供热-工业抽汽压力),MPa;qm,H为供热抽汽质量流量,t/h;qm,S为工业抽汽质量流量,t/h。

1-锅炉;2-汽轮机高压缸进汽调节阀;3-高、中压缸;4-LV;5-EV;6-SV;7-低压缸;8-发电机。

典型亚临界循环流化床机组协调控制系统被控对象为uB、uT对pt、NE两入两出对象[9];对于供热机组增加uL、uE对pe、qm,H2组输入输出[12];对于工业抽汽机组再增加uS对qm,S1组输入输出。因此,典型多热电联产机组为五入五出多变量对象。

式(1)~式(10)描述了该机组的对象模型结构。循环流化床锅炉的能量传递和转化过程为:燃料经过二级给煤配煤后进入炉膛燃烧释放热量,热量经过床料循环被锅炉汽水系统各受热面吸收。

rM1=uB(t-τ)

(1)

(2)

(3)

(4)

pt=pd-K2(K1rB)1.5

(5)

p1=0.01ptuT

(6)

(7)

(8)

qm,H=K4K7peuE

(9)

qm,S=K4K8peuS

(10)

模型包含5个中间状态变量、8个静态参数和6个动态参数。中间状态变量如下:rM1为描述循环流化床给煤配煤、燃烧过程的纯迟延而引入的中间变量,t/h;rM2为描述循环流化床燃烧过程惯性而引入的中间变量,t/h;rB为锅炉燃烧率,t/h;pd为汽包压力,MPa;p1为汽轮机一级压力,MPa。静态参数如下:K1为燃料量增益;K2为过热器压差拟合系数;K3为汽轮机高压调节阀增益系数;K4为供热抽汽和工业抽汽热量-流量折算系数;K5为低压缸做功占比;K6为LV增益系数;K7为EV增益系数;K8为SV增益系数。动态参数如下:τ为描述循环流化床给煤和燃烧过程的纯迟延时间,s;Tf1为原煤燃烧到燃尽的惯性时间,s;Tf2为热量在床料内传递的惯性时间,s;Cb为锅炉蓄热系数,MJ/MPa;Tt为汽轮机惯性时间,s;Ch为中压缸排汽管道蓄热系数,MJ/MPa;t为时间,s。

模型中,式(1)描述了二级给煤配煤的纯迟延过程;式(2)描述了燃料从开始燃烧到燃尽的惯性特性;式(3)描述了热量在床内传递的惯性特性[14];式(4)描述了锅炉能量供给和汽轮机能量需求的能量平衡过程[10],锅炉蓄热系数可参考文献[15]中的方法计算得到;式(5)描述了锅炉过热器的差压特性;式(6)描述了代表汽轮机进汽质量流量的一级压力与机前压力、汽轮机高压缸进汽调节阀开度之间的静态关系;以上环节与传统机组无异[10]。建模的主要差异在于汽轮机抽汽部分。

单抽供热式汽轮机内能量传递和转化过程为:蒸汽在汽轮机高、中压缸内做功后,中压缸排汽分为3部分,一部分进入汽轮机低压缸继续做功,一部分作为供热抽汽进入热网加热器,一部分作为工业抽汽被引出。式(7)描述了汽轮机发电的能量平衡过程,发电负荷由蒸汽在高、中压缸以及低压缸内做功2部分构成;式(8)描述了中压缸排汽的能量分配过程,中压缸排汽分为低压缸进汽、供热抽汽和工业抽汽3部分;式(9)和式(10)描述了供热抽汽和工业抽汽的能量-流量特性。

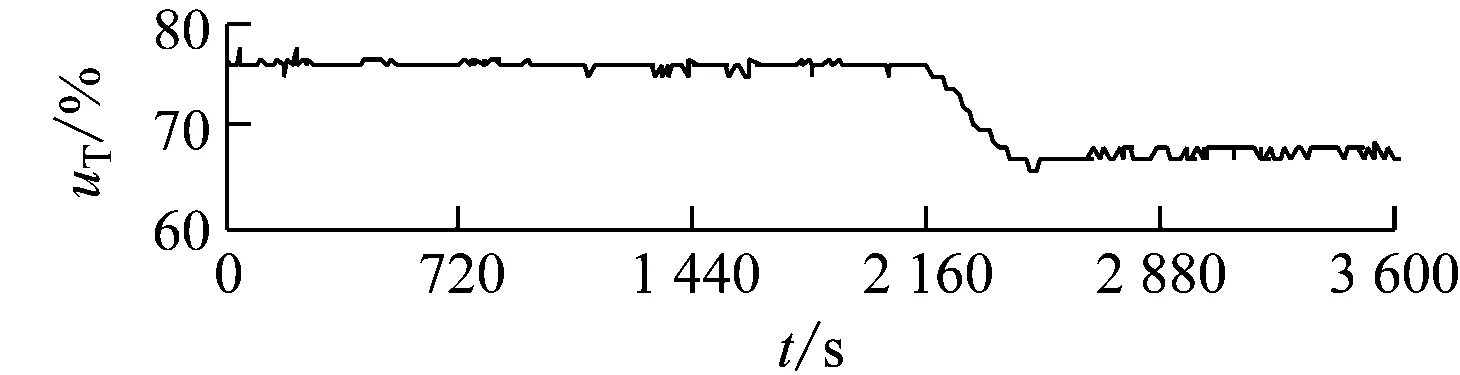

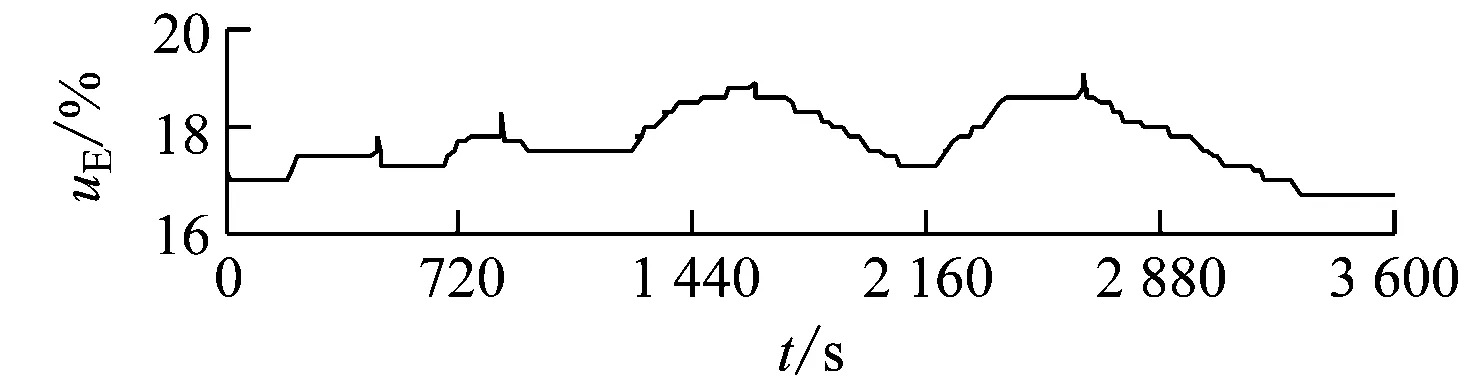

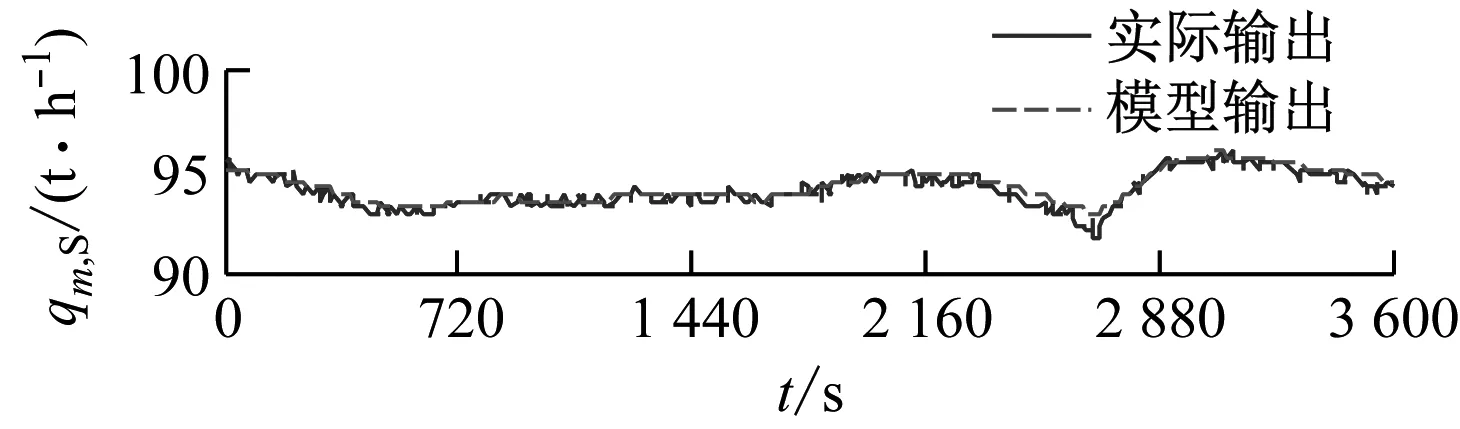

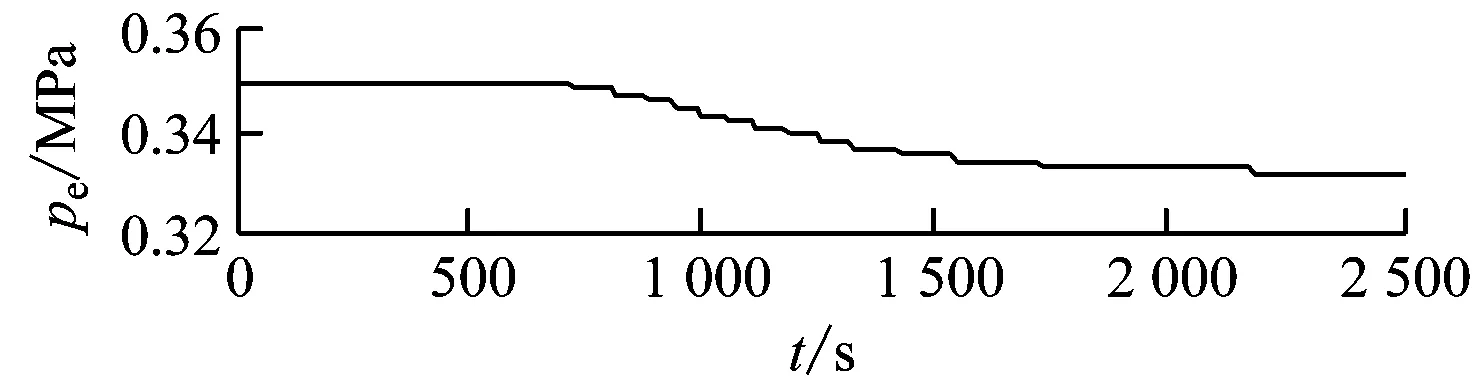

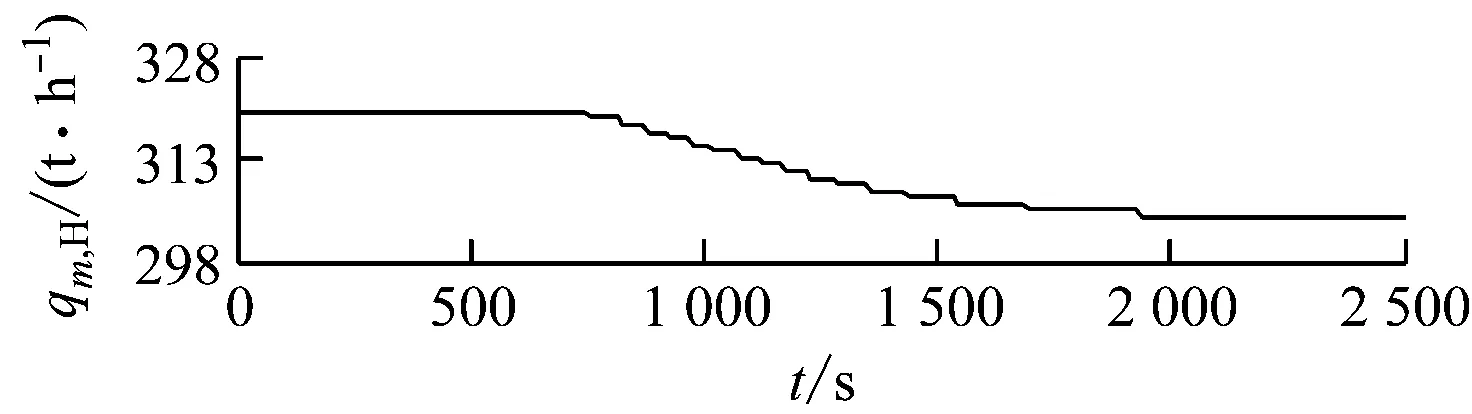

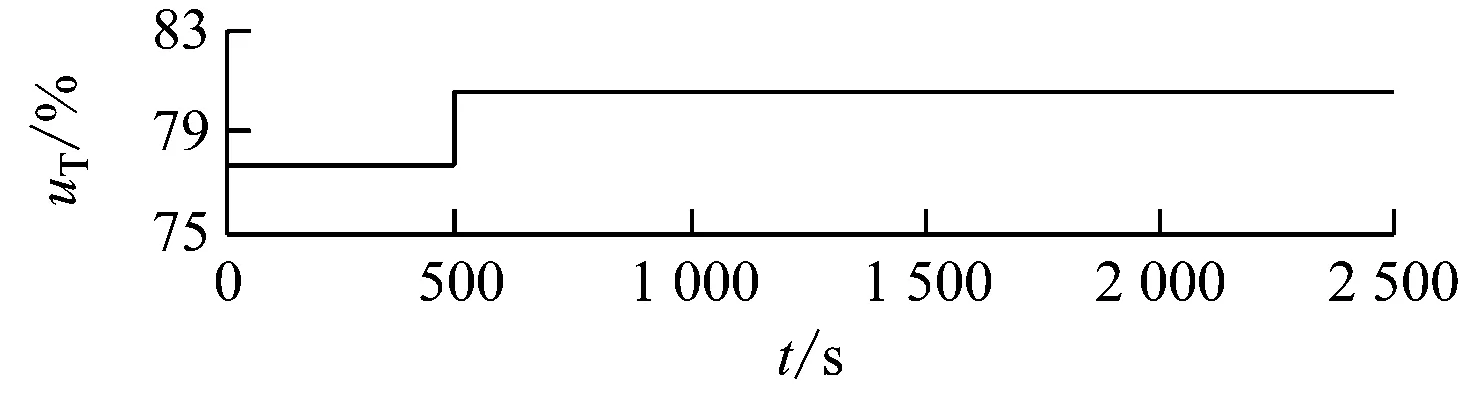

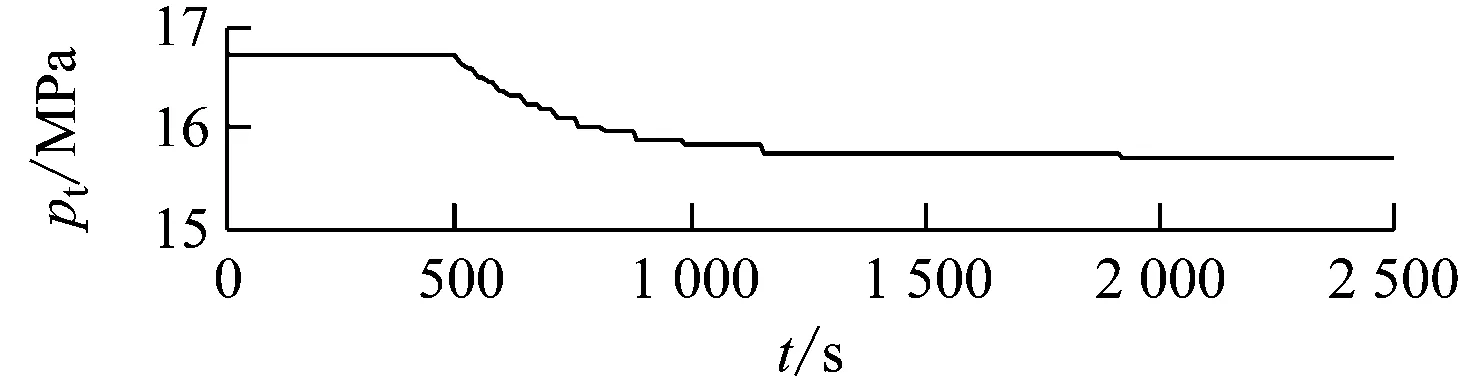

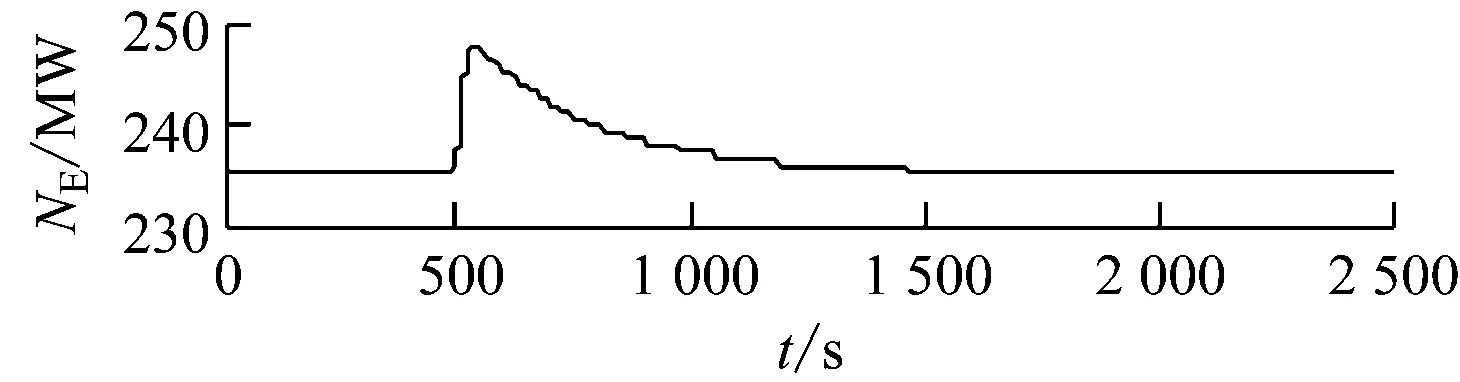

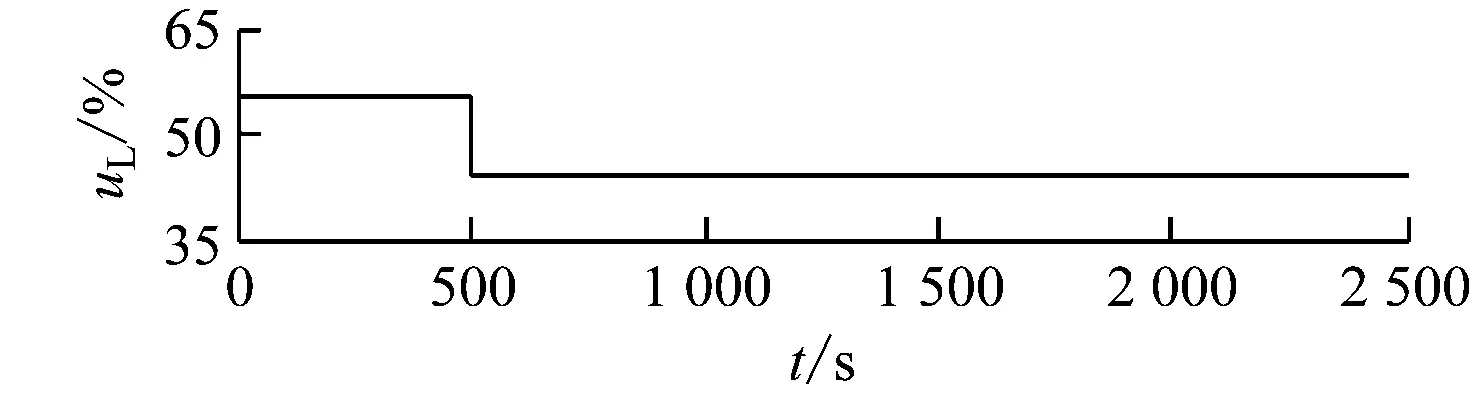

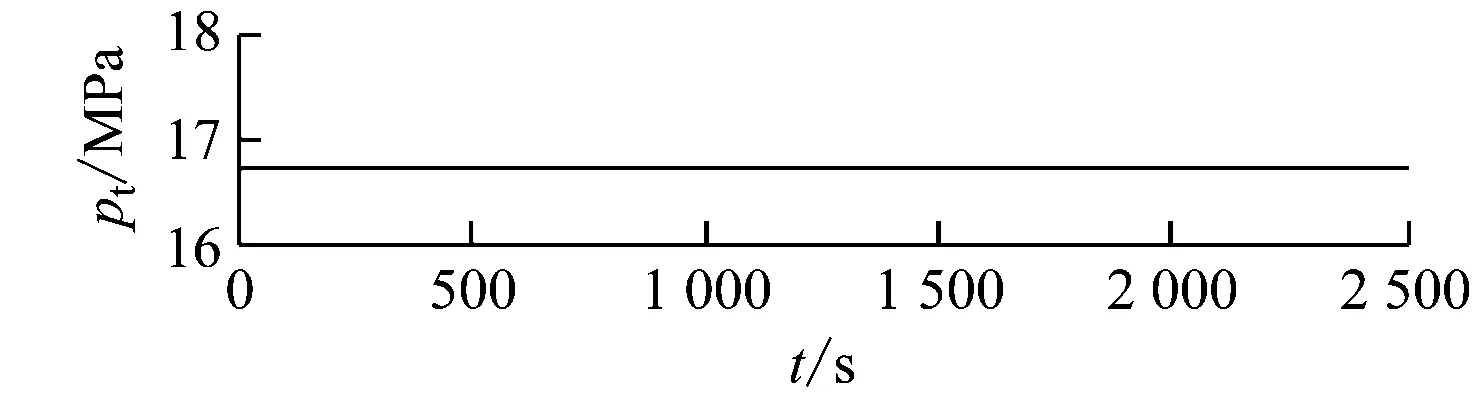

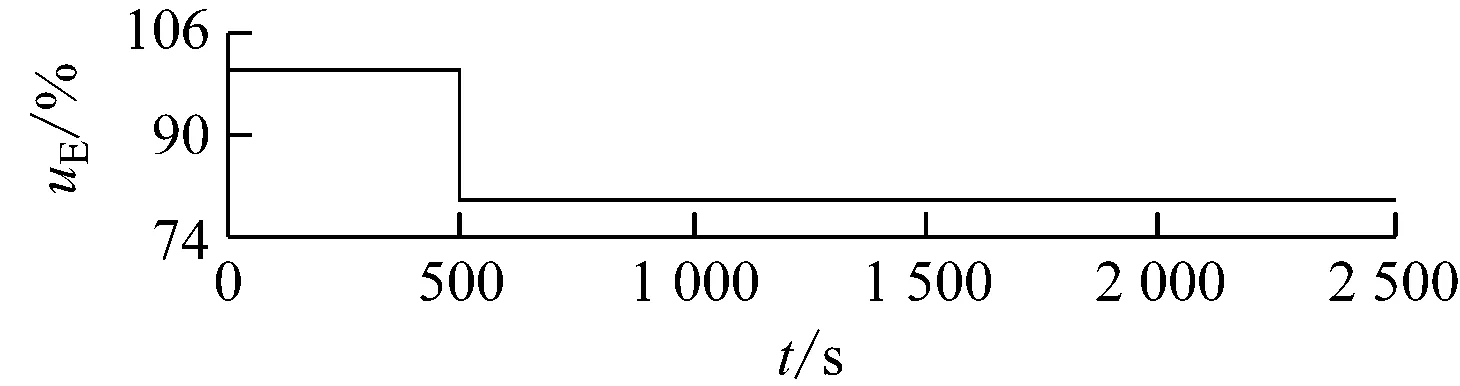

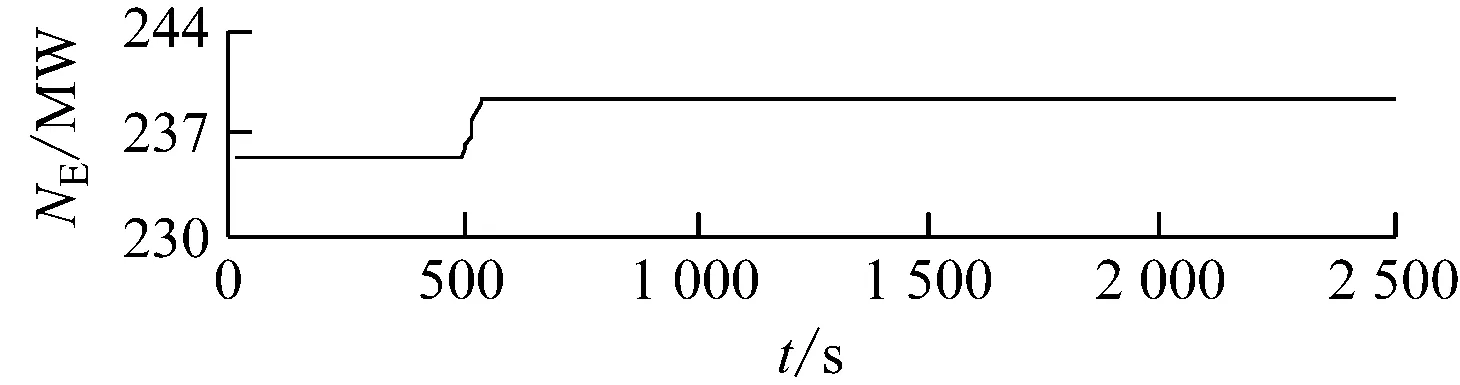

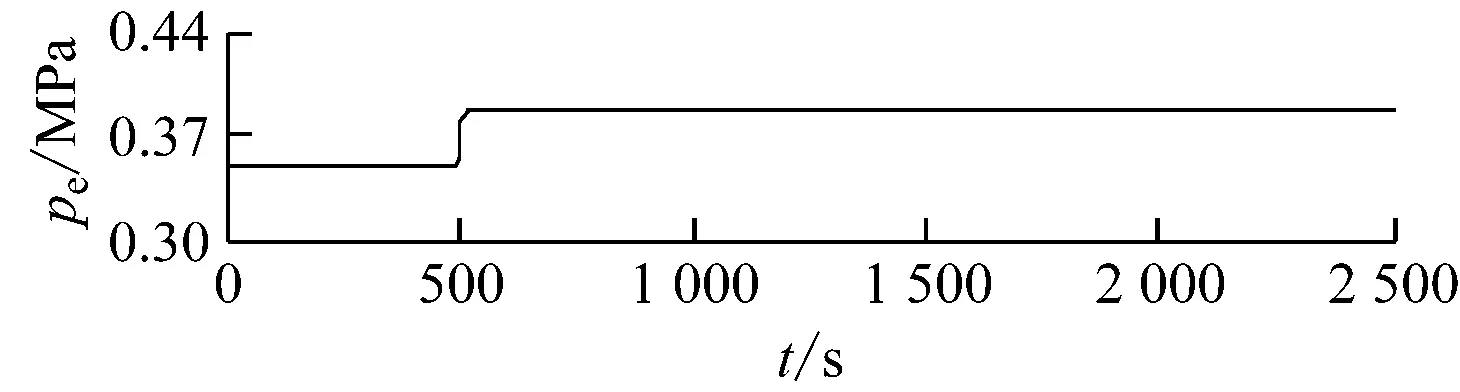

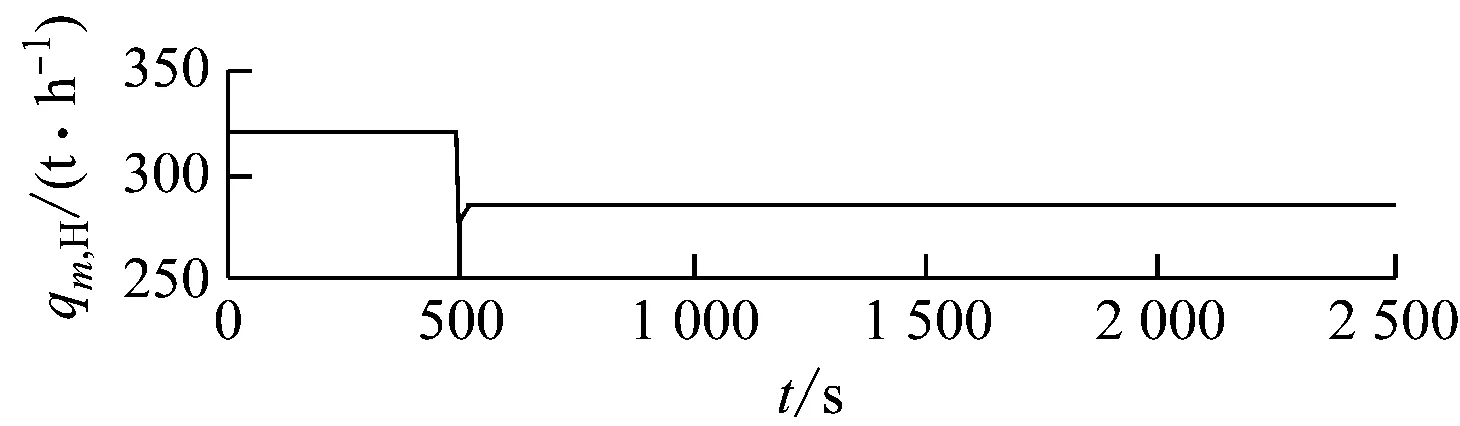

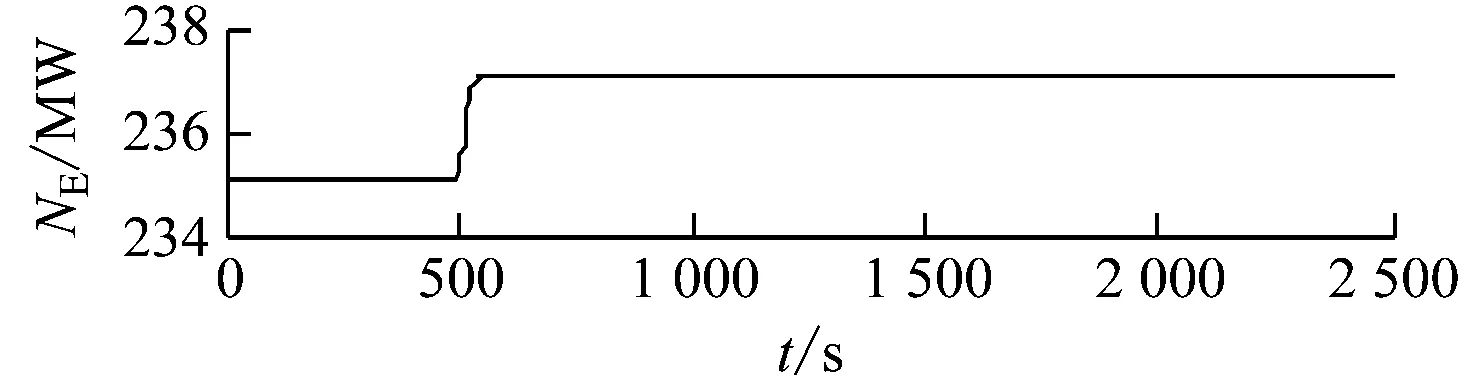

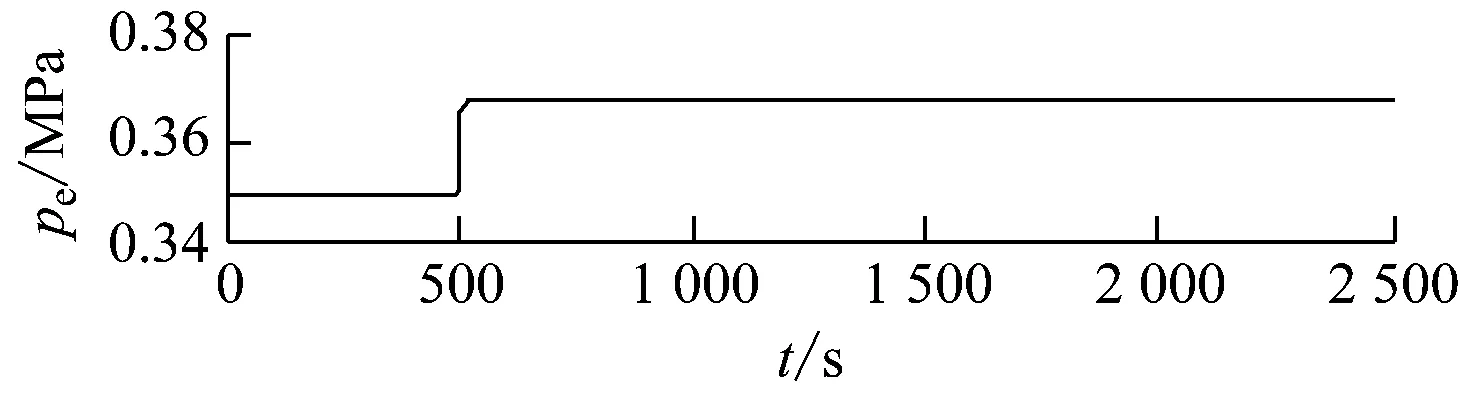

模型能够涵盖机组全部运行工况:uL=100%,uE=0%,uS=0%时为纯凝工况;30% 某多热电联产机组锅炉型号为SG-1065/17.5-M804,为亚临界一次中间再热、单炉膛、双布风板循环流化床燃煤锅炉;汽轮机型号为C235/N300-16.7/538/538,为亚临界、一次中间再热、两缸两排汽、单抽供热式汽轮机。该机组模型的实例如式(11)~式(20)所示。 rM1=uB(t-56) (11) (12) (13) (14) pt=pd-0.000 288 7(1.875rB)1.5 (15) p1=0.01ptuT (16) (17) (18) qm,H=6.154×1.485 6peuE (19) qm,S=6.154×0.371 4peuS (20) 模型实例中,依据设计煤种计算得到燃料量增益K1为1.875,机组在实际运行过程中掺烧生物质垃圾和淤泥,且按照高负荷运行时燃用高发热量煤种、低负荷运行时燃用低发热量煤种的原则配煤,K1变化范围在1.20~2.10,负荷越高K1越大。热量在床料内传递的惯性时间Tf2与循环倍率呈负相关特性,Tf2随总风量增加而减小,变化范围在180~320,负荷越高时Tf2越小;锅炉蓄热系数Cb与汽包压力pd相关,pd越高Cb越小,机组滑压运行时Cb变化范围在4 800~6 800,负荷越高Cb越小。这些参数随负荷变化,导致对象产生非线性时变。 在机组分散控制系统(DCS)中依据式(11)~式(20)搭建对象模型,将机组实际的uB、uT、uL、uE、uS作为输入信号引入模型中,对比模型输出与机组实际的pt、NE、pe、qm,H、qm,S信号的偏差来验证模型准确性,如图2所示。 图2 模型验证曲线 在机组供热抽汽工况燃料量变化幅度超过30 t/h、发电负荷变化幅度为30 MW的情况下,模型输出与机组实际发电负荷、供热抽汽质量流量、工业抽汽质量流量等信号的相对误差均小于5%,模型能够较好地反映实际机组对象特性。 在Matlab中建立对象模型实例,通过输入扰动仿真实验分析模型动态响应特性和耦合特性。图3~图7为额定供热抽汽工况点输入扰动曲线。 图3为燃料量阶跃减少8 t/h,其他输入参数不变时的响应曲线。由图3可知,燃料量减少导致锅炉输入能量降低,所有输出均呈现有自平衡的大惯性大迟延特性。图4为汽轮机高压缸进汽调节阀开度阶跃增大5%,其他输入参数不变时的响应曲线。由图4可知,高压缸进汽调节阀开度增大,锅炉释放蓄热,机前压力降低,发电、供热、供汽负荷迅速升高;释放蓄热完毕后,发电、供热、供汽负荷逐渐降低并缓慢恢复到之前的水平。 图3 燃料量扰动响应曲线 图5~图7分别为LV、EV、SV开度阶跃减小20%、20%、40%时的响应曲线。LV、EV、SV开度变化不会反向影响前级参数,只会影响汽轮机侧能量分配。中压缸排汽侧呈现三通特性,即在中压缸排汽质量流量不变的情况下,一侧蒸汽质量流量减少,导致中压缸排汽压力和其他两侧蒸汽质量流量增加,呈现强耦合特性。 图4 高压缸进汽调节阀开度扰动响应曲线 图5 LV开度扰动响应曲线 图6 EV开度扰动响应曲线 图7 SV开度扰动响应曲线 通过以上分析可知,多热电联产机组对象动态特性主要体现在锅炉燃料量侧的大惯性大迟延特性、汽轮机高压缸进汽调节阀侧对各负荷的微分响应特性以及汽轮机中压缸排汽侧发电-供热-抽汽负荷的三通强耦合特性。 按照文献[16]的方法对该机组非线性动态模型进行工作点线性化(也称为小偏差线性化),得到的传递函数矩阵如式(21)所示。其中,Gmn(m、n均取1,2,3,4,5)为第n个输入对第m个输出的传递函数;s为拉氏变换的复变量,如uB(s)为uB的时域信号。工作点线性化的物理意义是在某个确定的工况点,当输入信号变化比较小时,可以将对象近似为线性系统进行分析。 (21) (22) (23) (24) (25) (26) G12=M2GT (27) (28) (29) (30) (31) G13=0 (32) G23=K6M4(K7uE+K8uS+Chs)GHGE (33) G33=-K6M4GH (34) G43=-K4K6K7uEM4GH (35) G53=-K4K6K8uSM4GH (36) G14=0 (37) G24=-K4K6K7uLM4GHGE (38) (39) (40) (41) G15=0 (42) G25=-K4K6K8uLM4GHGE (43) (44) (45) (46) 在式(22)~式(46)中: (47) M2=K6uL+K7uE+K8uS (48) M3=K6uL+(1-K5)K7uE+(1-K5)K8uS (49) (50) (51) (52) (53) (54) (55) 通过工作点线性化后的传递函数可以进一步验证仿真实验的结论,即uB对所有输出信号的传递函数中均包含锅炉燃烧换热惯性项GB和蓄热惯性项GT1;uT对各负荷传递函数分子上均带有s微分项;uL对NE、uE对qm,H、uS对qm,S的传递函数非常近似。 同时,一些传递函数中包含输入信号工作点参数,这意味着对象动态特性将随工况点变化。表1列出了7个典型工况的工况点参数和部分线性化对象静态或微分增益gmn随工况点变化的情况。其中,工况点1为额定纯凝工况;工况点2为额定供热工业抽汽工况;工况点3为供热工业抽汽质量流量达到额定值时最小发电负荷工况;工况点4为供热抽汽质量流量达到额定值,工业抽汽质量流量为零时最小发电负荷工况;工况点5为供热抽汽质量流量为零、工业抽汽质量流量达到额定值时最小发电负荷工况;工况点6为低压缸“切缸”供热工业抽汽深调峰工况;工况点7为40%THA(THA表示机组考核热耗工况)纯凝深调峰工况。由表1可见:uB对pt的增益g11随uT减小而增大;uL、uE对pe的增益g33、g34的变化趋势相同;与工况点5相比,低压缸“切缸”深调峰工况下,uE、uS对qm,H、qm,S的增益g44、g55都大幅增大;uE对NE的增益g24与uL呈正相关,这说明对象存在强系统非线性,如果不进行补偿,控制系统很难在各工况点下获得良好的控制品质。 表1 线性化对象增益随工况点变化的情况 (1) 建立了典型发电-供热-供汽多热电联产机组微分方程形式的非线性动态模型,并给出了某300 MW机组的模型实例,经过实际运行数据验证,模型能很好地反映实际对象动态特性。 (2) 对象动态特性主要体现在锅炉侧的大惯性大迟延特性、汽轮机高压缸进汽调节阀侧的微分响应特性以及汽轮机中压缸排汽侧发电-供热-抽汽负荷的三通强耦合特性。设计控制系统时可按此规律分环节进行解耦和动态补偿。 (3) 由于对象存在非线性,包括低压缸“切缸”供热工业抽汽深调峰工况在内的各负荷工况下,对象输入对输出静态增益随工况点不同而显著变化。设计控制系统时需要进行增益修正。2 模型验证

3 模型特性分析

4 模型线性化

5 结 论