盾构输水隧洞内衬钢管防腐蚀研究

秦晓川

(广东省水利电力勘测设计研究院有限公司,广东 广州 510635)

1 工程背景

珠江三角洲水资源配置工程输水隧洞总长154km,根据隧洞穿越地区特点,其中85.4km采用D6.0m盾构法施工,盾构隧洞埋深40~60m,隧洞承受50~110m内水压力,采用DN4.8m带加劲环钢管内衬,钢管壁厚20~26mm,加劲环间距2m,厚度30mm,高度120mm,管片与钢管之间采用自密实混凝土填充。工程设计使用年限为100年,为了使内衬钢管的寿命与工程使用年限相匹配,必须加强钢管的防腐措施和后期维护。工程每年安排1个月检修时间,检修时首先将隧洞内的积水通过沿线设置的排水泵站抽排干净,然后人员和车辆携带设备进入隧洞进行检查和维护。

为了方便检修,在隧洞底部设置了宽度2.5m的交通平台,满足检查和少量分批维护需求,但大型机械难以进入管道内部开展大面积维护作业。因此要求设计采用可靠的防腐体系,尽量延长钢管寿命,减少后期大面积维护次数。

2 输水钢管腐蚀机理

本工程内衬钢管采用Q355C低合金高强钢,设计流速2.2m/s。根据有关资料[1],A3钢管在流速1.8m/s情况下,年平均腐蚀速度约为0.7mm/a,但在发生局部腐蚀或干扰腐蚀的情况下,壁厚8~9mm钢管2~3个月就可能穿孔。钢管泄漏点累积数量与时间呈半对数关系,第一次泄漏发生后随着时间的推移泄漏次数急剧增加,采取有效的防护措施后可使泄漏发生率大幅下降,同时延长了钢管的使用寿命。

原水对输水钢管内壁的腐蚀,最主要的是电化学腐蚀,其次是生物腐蚀,对于一般输水工程流速约2.0m,物理作用如泥砂冲蚀等作用微小。电化学腐蚀是钢铁与外部介质发生电化学反应而形成的腐蚀,即在腐蚀过程中不仅有化学反应,同时还有电流产生。同时,由于水中存在大量微生物和藻类,特别是南方地区输水管道中普遍附着生长一种淡水壳菜(俗称沼蛤,别名“死不了”或“死不丢”)[2],其活动将产生微生物腐蚀(MIC),与电化学腐蚀“狼狈为奸”[3]。

3 输水钢管外防腐方案

对于一般埋地输水钢管,外壁可采用涂料或3PE再辅以阴极保护[4- 5]。本工程钢管内置于盾构隧洞内,对于钢管外壁而言,存在腐蚀的因素主要有:①盾构管片存在渗漏点,根据水文地质资料,沿线部分地下水对钢结构具有微或弱腐蚀性,当管片外地下水内渗后对钢管外壁产生腐蚀作用;②当钢管焊缝局部缺陷,发生内水外渗时,也会对钢管外壁产生腐蚀,而钢管与管片之间的空间仅150mm,无维护条件,故本工程采用自密实砼对管片与钢管之间的空隙进行充填,利用自密实砼将钢管外壁包裹,达到保护钢管外壁的目的。但是,根据计算,当钢管受设计内水压力作用时,钢管膨胀变形会导致外部包裹的自密实砼产生微小开裂。同时,为了钢管在制作运输过程保护钢管不生锈,也要求对钢管外壁进行防腐,并要求防腐层具备硬度高、耐刮碰的性能。综上,由于本工程盾构隧洞内衬钢管外表面无检修条件,充填的自密实砼会产生微小开裂,地下水内渗或原水外渗会导致钢管外壁腐蚀等情况,要求钢管外防腐必须尽量长效,并具有和自密实砼良好结合的功能。

因此,外防腐可考虑采用水泥砂浆防腐,与自密实砼能良好衔接。普通水泥砂浆对钢管的保护原理:水泥砂浆防腐层除了有一定的隔离作用,更主要是通过调整钢材表面环境来达到防腐。水渗过水泥砂浆层到达钢材表面时已成为pH 值高于12 的溶液(利用砂浆溶液中析出来的Ca2+离子(pH值10~12)在钢管表面形成一层致密的钝化膜,从而抑制了水的浸蚀),钢材在这样的环境中不再腐蚀。水泥砂浆与钢管之间的结合力主要有3种力,即水泥砂浆凝固硬结时体积收缩而紧附钢管表面的摩擦力,水泥微粒的水化作用形成的凝胶体对钢管道表面产生的胶结力,及因钢管道粗糙与砂浆产生的机械咬合力,这3种力致使砂浆防腐层能牢固的附着在管壁上。但因总体附着力比较低,一般通过加钢丝网骨架(或金属扩张网)提高附着力,但防腐层中钢丝网或钢筋骨架的的存在,将带来新的防腐问题。为了提高水泥砂浆的附着力,钢管外防腐可采用聚合物改性水泥砂浆涂料,聚合物改性水泥砂浆相比普通水泥砂浆,前者由于水溶性聚合物的加入,有效阻止了砂浆中Ca(OH)2不断析出被流水带走,抑制了环境水中氯化物、硫酸盐的置换反应,而与钢管接触面附近析出的Ca(OH)2溶液形成一层钝化面[6],保护钢管免受电化学腐蚀,其长效性的保护能力也得到国际上大量工程实例的验证。该种涂料因本身是水泥基材料,所以又能与包裹钢管的自密实砼良好结合,与本工程盾构隧洞内衬钢管复合衬砌结构型式的设计理念吻合很好。珠三角项目采用高压无气喷涂聚合物改性水泥砂浆,随着时间增长附着力逐渐增强,1年时间的实测附着力高达22MPa。

4 输水钢管内防腐方案

本工程输水隧洞内壁因为受南方地区普遍存在的淡水壳菜影响,每年安排有检修期进行清理。否则,淡水壳菜的持续生长会造成管道过水断面减小、水损增加、过流能力不足、运行电费增加、影响水质安全等问题。因此,对内防腐涂层的硬度和耐磨方面提出特别高的要求。一般供水工程管道内壁防腐方案主要有无溶剂环氧涂层、砂浆衬里配合无溶剂环氧防腐涂层、热轧不锈钢复合管、电弧喷焊不锈钢防腐层和熔结环氧粉末(FBE)等方案。

一般无溶剂环氧和砂浆衬里寿命可达20~30年,但单纯采用无溶剂环氧寿命达不到本工程设计要求;单纯采用砂浆衬里,受南方淡水中壳菜影响,淡水壳菜通过分泌足丝附着在水泥砂浆上,足丝逐渐从砂浆表层向内部延伸,引起砂浆产生裂隙、脱落,从而使水进入砂浆和钢管内部导致钢丝网和钢管锈蚀。另外,水泥水化产物的析出为微生物和藻类的生长提供了优越的环境。因此,淡水壳菜对砂浆的侵蚀过程包括物理侵蚀与化学腐蚀双重作用,砂浆衬里寿命满足不了设计寿命要求。在砂浆表面增涂一层无溶剂环氧,或喷涂水性渗透结晶材料,提高砂浆密实性,可提高砂浆寿命,但效果有待试验验证。

热轧不锈钢复合钢板将碳钢基层与不锈钢覆层(1~2mm厚)加工成真空状态下的复合钢坯,经过高温高压轧制加工而成,使得碳钢与不锈钢之间实现完全的冶金结合,具有不可剥离性,形成一种半合金新型材料。SUS304不锈钢在淡水中年平均腐蚀速度小于0.0001mm/a[7],将不锈钢覆层作为内壁过水面,几乎能达到永久免维护的目的。但除投资较大外,双金属管道的抗腐蚀性能、可靠性和双金属腐蚀机理需进一步研究[8]。同理,电弧喷焊不锈钢防腐层能提高表面耐磨性,一般应用于局部和小型构件,如水轮机叶片、传动轴等表面防护,大面积运用需要理论、标准和应用技术完善。

环氧粉末涂料(FBE)防腐层应用于管道工业的历史已经近60年,连续使用了50多年的FBE防腐层仍然有效。粉末涂料的基料是环氧基、羟基和醚基等较为活泼的极性集团的环氧树脂为主要成分[9],与经过表面处理后的钢管具有优异的附着力。将FBE施涂于经预热的钢铁表面,FBE快速熔化、涧湿、流平、交联、固化形成一道均匀的涂层即高分子膜,分子线性预聚体交联成立体网状结构,这个膜既有附着力又有轫性,并且能够阻隔水,防止腐蚀发生。大多数情况下附着力来自次级化学键或极性键,如果固化温度达到230℃,则FBE涂层可能与钢铁表面形成化合键,附着力进一步提高[10]。

在前期调研和资料查询中,通过对国家材料环境腐蚀平台上公开的武汉淡水站(23个试块)、郑州淡水站(18个试块)、舟山海水站(32个试块)和三亚海水站(20个试块)的自然淡(海)水环境8年试验腐蚀图谱和结果进行分析,得出环氧粉末涂层普遍结论是“未见明显变化”,仅海水浪贱区腐蚀较重,但相对其他种类涂层,耐久性仍然较好。

环氧粉末是一种完全不含溶剂、以粉末形态喷涂并熔融成膜的新型涂料,能够抵御淡水中的微生物对于涂层的侵蚀,防止淡水壳菜足丝破坏;涂层的坚韧性、耐磨性、抗冲击力、与钢管的附着力等很强,在每年停水检修期,可采用高压水或塑料铲清除表面生长的淡水壳菜;自动化生产线施工,以及将钢管加热至200℃以上,很大程度上去除了钢管表面污渍,涂层施工质量能够有效得到保障;施工期不产生挥发性物质,满足环保要求,粉末涂料中挥发性有机化合物(VOC)含量通常很少,归入低挥发性有机化合物含量涂料产品(GB/T 38597—2020)。环氧粉末施工主要有中频加热静电喷涂、燃气加热滚涂和流化床浸涂等工艺,大直径钢管主要采用前两种工艺。

施工难度方面,包括工厂整管涂装和隧洞内现场拼接后补口,砂浆衬里加无溶剂环氧方案为常规施工工艺;复合不锈钢管方案在洞内拼装焊接需采用双金属焊接工艺;电弧喷焊不锈钢方案需要研发自动化喷涂装置,但难度不大;在珠三角工程之前,国内已经有直径4.0m光面钢管熔结环氧施工案例,但没有DN4.8m带加劲环钢管内熔结环氧粉末方案,需要投入研发成本。

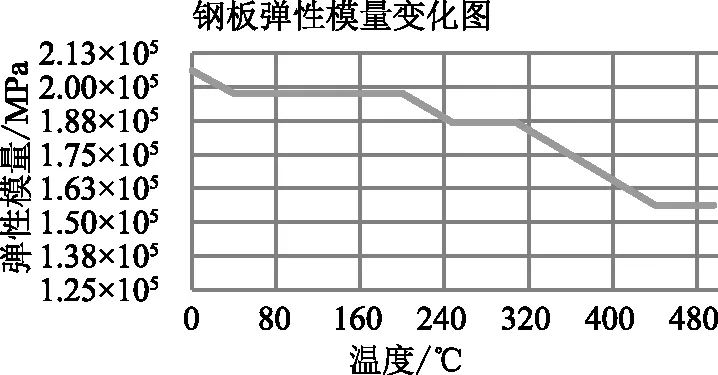

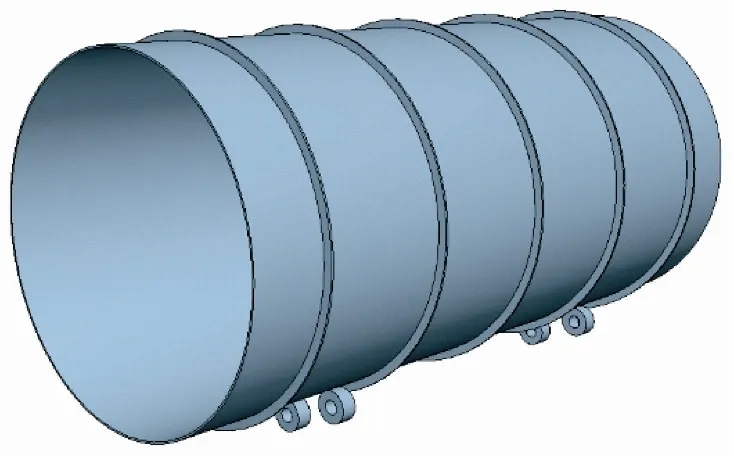

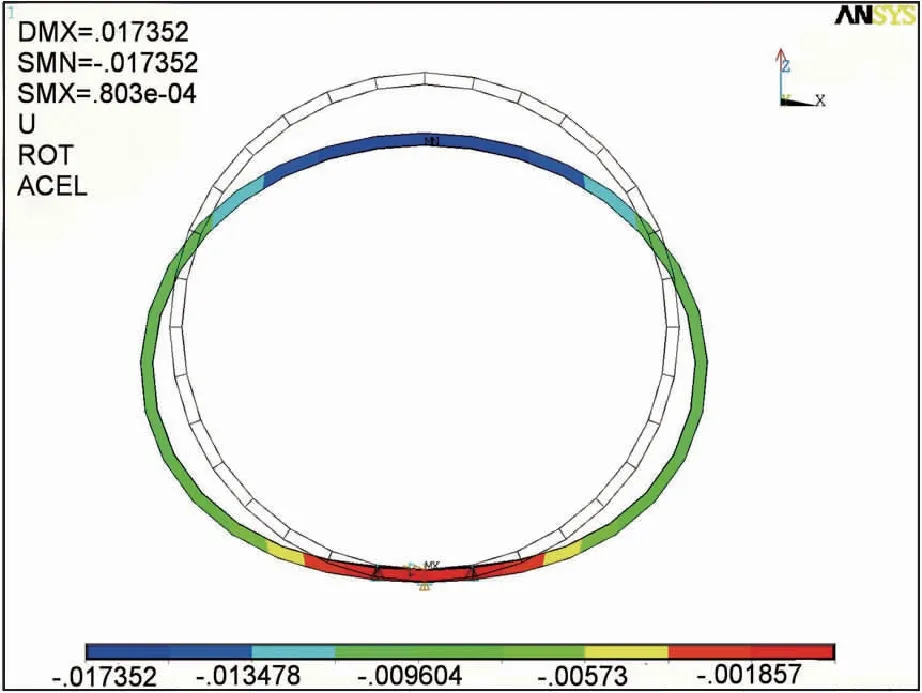

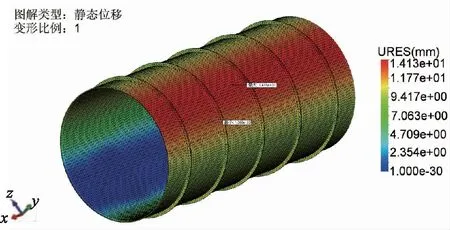

珠三角工程试验段采用了中频加热施工方案,大直径钢管环氧粉末施工需要旋转台车上全管预热、再螺旋加热至220℃左右,考虑到钢板弹性模量随温度变化情况(图1),采用ANSYS和SolidWorks对钢管进行变形模拟,模型如图2所示,本工程钢管壁厚在20~26mm,加劲环高度120mm,厚度28mm,间距2m,考虑钢管最不利情况下整体平均温度为180℃左右,钢管的弹性模量为190GPa,计算出钢管竖向最大变形17~12mm,如图3—4所示。

目前,珠三角工程已经实现DN4.8m带加劲环钢管内熔结环氧粉末的生产安装,各项性能指标达到了设计要求。实测附着力28MPa,铅笔硬度达到5H。

图1 钢管弹性模量变化图

图2 钢管变形分析模型

图3 钢管断面有限元分析变形结果

图4 钢管三维模型有限元分析变形结果

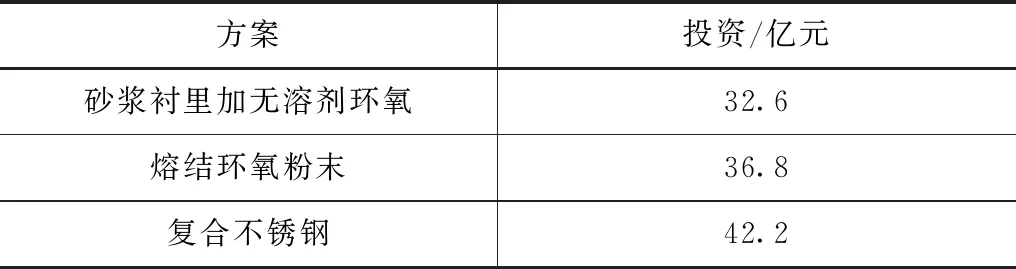

投资方面,砂浆衬里加无溶剂环氧方案由于涉及到2道工序和2种材料,投资较高;熔结环氧粉末方案由于是国内首次应用于大直径带加劲环钢管,无成熟的成套设备,必须定制设备,工厂一次性投资较大;热轧不锈钢复合管方案制作后减少了一道内防腐工艺,只是在环缝和纵缝焊接上需要切换焊丝,主要是材料本身投资较大。综合以上3种防腐方案,经过测算,本工程采用熔结环氧粉末方案相对投资较省,见表1。

表1 盾构隧洞内衬钢管防腐方案投资比较表

从耐久性、投资、环保、应用案例、施工难度等方面综合比较,熔结环氧粉末内防腐较适合本工程应用条件。

5 结语

(1)熔结环氧粉末涂层在近几年国内中小直径的输水钢管上应用逐渐增多,本次在珠三角水资源配置工程直径4.8m带加劲环钢管上应用成功,对其他大直径钢管输水工程、水电站等引水钢管的防腐方案具有一定的参考价值。

(2)珠三角水资源配置工程因为结构特点,选择切实有效的钢管防腐方案对工程质量、安全、寿命是至关重要的。钢管外壁采用环氧聚合物改性水泥砂浆防腐,干膜厚不小于1000μm,施工采用高压无气喷涂方式。钢管内壁采用熔结环氧粉末涂层,干膜厚不小于450μm,目前施工工艺采用中频加热方式。