微通道内CO2吸收与传质及资源化利用的研究进展

庞子凡,蒋斌,朱春英,马友光,付涛涛

(天津大学化工学院,化学工程联合国家重点实验室,天津 300072)

引 言

进入21世纪以来,由于化石燃料的无节制开发以及低效利用已经导致大气中人为排放的CO2等一系列温室气体显著增加。如不采取相应的措施将严重威胁我们赖以生存的地球。在全球每年人为排放365 亿吨CO2的大背景下[1],减少CO2排放被认为是防止全球变暖的关键并且有效的措施。以此为基础,碳捕获和储存[2-3](carbon capture and storage,CCS)以及碳捕获和利用[1,4](carbon capture and utilization,CCU)是可以有效控制因人类活动而产生的CO2排放量的关键方法。这两个方法可以大致地分为两个步骤:第一步,使用溶剂对游离的CO2进行化学和物理吸收,然后再从溶剂中释放,这一过程也是一个纯化CO2的过程。到目前为止,对于工艺过程中产生的CO2使用溶剂进行吸收是使用最广泛的方法[5-7]。第二步,对于捕获的CO2进行封存或进一步利用。封存技术主要是对于第一步捕获的CO2,释放后先进行加压后注入地壳储层。对于CO2的利用,多是使用捕获的CO2作为目标产品的碳源进行进一步的利用。这里CO2的目标产品主要包括燃料、有机中间体以及矿物等。需要指出的是,通过CO2来获得醇基燃料来代替部分化石燃料被认为是非常具有前景的一个思路。少部分则是对于获得的CO2进行直接利用,如将CO2作为超临界萃取溶剂[8]。在上述多个过程的研究中,由于气-液界面定义不明确,现有宏观尺度的化工设备面临着不必要的传质限制和不确定性,以至于在表征CO2物理和化学吸收的动力学和热力学性质时具有非常大的困难。相比于传统技术,在研究CO2的转化率、吸收效果和物理、化学性质的方面,微化工技术提供了一种高效率、高精度以及低能耗的新途径和新思路。所以,本文首先概述了微化工技术的特征,并综述了Taylor 流状态下物理过程和化学过程主导的传质过程规律及其应用。

1 Taylor流下的多相微化工技术

微化工系统由微通道为基础构成单元,并以毫米以及微米级微通道内流体流动为主要的工作形式。微化工技术的主要优势在于:(1)传热传质效率高;(2)在不暴露反应中间体的环境条件下进行多步反应模块化的能力;(3)可以大大降低研究周期的重现性[9];(4)可用于实时表征和检测调控的分析控制工具与微化工系统的集成在线分析能力。

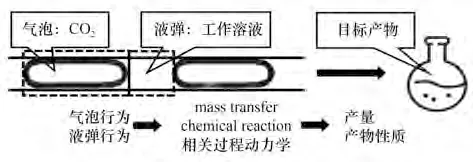

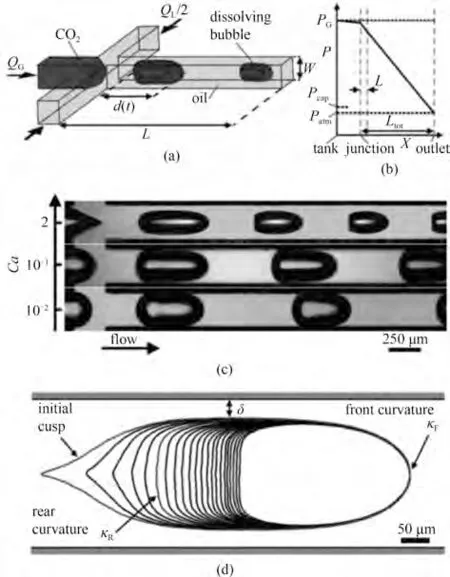

在微通道中流体的流动可以是单相也可以是多相。但是单相流体的流动会形成抛物线形的流速剖面导致流体中的涡流较小,从而使得流体中溶质分子的混合较慢。然而,当微通道中的流体变为二相或者是多相特别是气液两相时,随着气相与液相流速比(UG/UL)的增大,微通道内会依次出现多种不同流型,分别为泡状流、弹状流或Taylor 流、环状流等[10]。在相同条件下,Taylor流具有更高更稳定的传质传热性能[11-12],因为气相作为分散相会在通道中形成一个子弹状的气塞,如图1 所示。由于气相堵住了液相的流动,液相内部会形成两个内循环区,像转子一样加强了液相内部溶质的混合。由于连续相段内形成了两个搅拌区,气塞和气液之间的液段尺寸减小,气液界面清晰,混合增强,传质阻力减小。并且通过液弹可以获得CO2扩散系数[13-15]、气体溶解度[14,16]、反应动力学参数[17]等一系列有用的数据。微化工系统与宏观尺度的化工系统相比的优势为:(1) 极短的停留时间,清晰的气液界面;(2) 规则可控的内循环涡流;(3)由于可以得出特定时刻或者位置的物理或者化学过程所以可以实时表征气液过程。

图1 微通道中CO2吸收的气液传质过程的泰勒流示意图Fig.1 Taylor flow for the mass transfer of the absorption of CO2in a microchannel

关于微通道气液两相流与传质方面的内容已有所报道,如尧超群等[18]从Taylor流和泡状流的传质过程出发,总结了两种流型下气泡溶解与传质特征的研究进展,介绍了微尺度下气泡的溶解规律、传质过程机理和传质/溶解模型;Kashid 等[19]对微结构反应器(包括微混合器、微通道、降膜微通道)中的气液传质和液液传质研究进行了介绍,为了对传质有更通用性的理解,提出了无量纲参数和设计准则,并且讨论了气-液和液-液体系的经验关联式以及传统的传质模型。相较之下,本文的贡献在于论述了微通道中CO2吸收与传质及其应用的内容,对微通道中CO2应用的研究主要有两个方向:一是研究微通道中物质传递方面的相关规律;二是主要研究CO2反应动力学、转化、热力学和反应条件的优化等方面。

2 微通道中CO2 物理吸收与传质的研究

由于反应动力学与传质紧密相关,所以,将传质与反应解耦研究很有必要。在CO2的吸收方面,卤水体系[20]的CO2吸收由于涉及海水储碳[21]一直是研究的热点。同时,利用微通道系统快速进行物理吸收剂的筛选也是一个选择。由于微通道中的弹状流型中分散相几乎径向充斥了整个通道界面,连续相的流动受到了阻碍从而在液相主体内形成内涡流[22-24]。这一涡流的产生就像在溶液中加入了转子使得液相主体的湍度增加,从而大大强化了微通道中的传质。

2.1 传质过程的基本规律

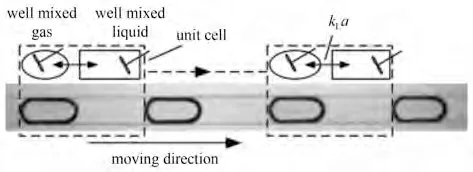

当微通道内流型是弹状流时,可以根据分散相与连续相流体的接触状态将分散相分为几个部分。van Baten 等[25]将气泡的传质部位划分为气泡头尾、气泡主体液膜两个部分,如图2所示。

图2 弹状流分散相传质部位与连续相流体接触示意图[26]Fig.2 Contact between mass transfer of the dispersed phaseand continuous phase fluid[26]

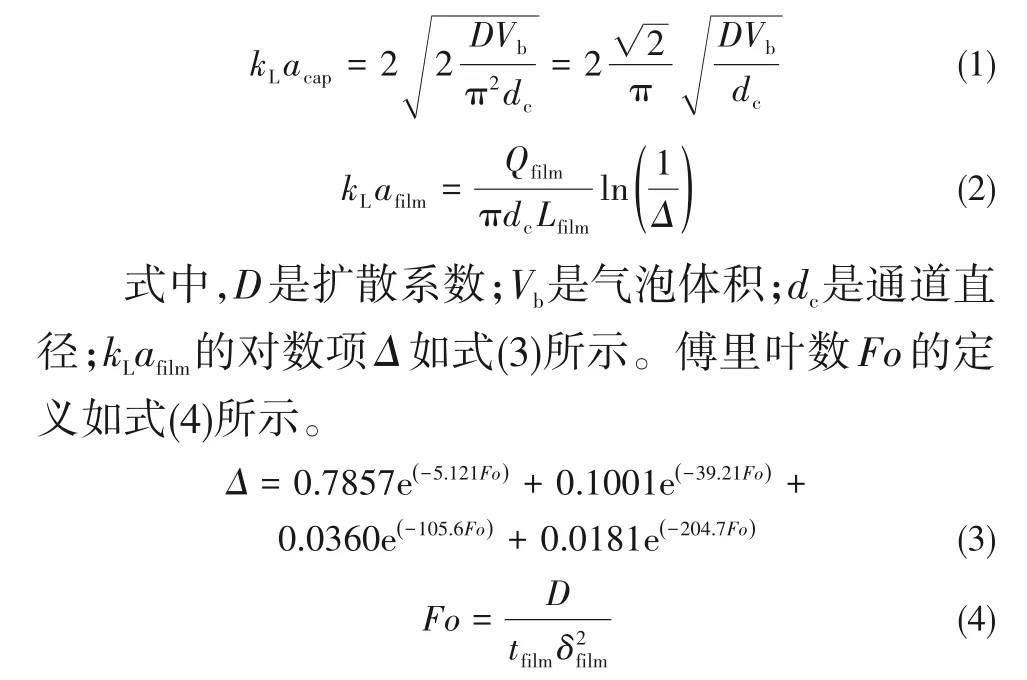

气泡的总传质贡献等于气泡头尾的传质系数kLacap与气泡主体液膜的传质系数kLafilm的总和。van Baten 等[25]通过模拟和计算验证,总结出了气泡头尾kLacap和气泡主体液膜的kLafilm的应用方程:

虽然根据各种标准可以将传质划分为多个种类,但依旧可以发现相同的传质规律:当气相流率增大、液相流率减小时,气泡的比表面积a增大,可能会使传质速率增大[27-29];当气相流率减小、液相流率增大使得液弹中对流增大时,此时传质系数kL增大,也可能会使传质速率增大[29-31]。但是由于不同类型的传质过程有一定区别,所以,kLa的规律也会存在一定的区别。

2.2 物理吸收主导的传质过程

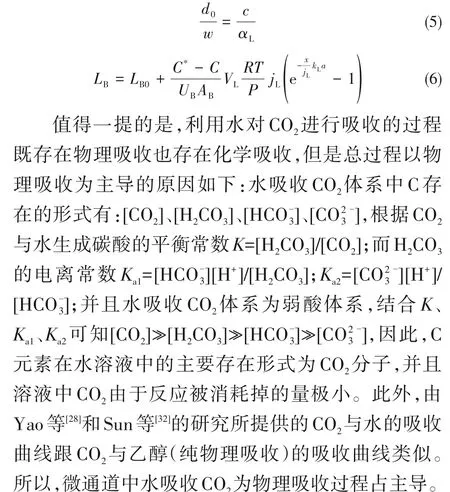

传质过程是吸收[28,32]和萃取[33-35]等单元操作的基础。物理吸收方面,气相作为分散相,常见的研究对象是CO2,吸收溶剂常用水[32,36-37]、醇类[28,32]及离子液体[30]。Sun 等[32]得出了物理吸收下初始气泡尺寸与液含率之间的关系,如图3 所示,发现其与Cubaud等[38]所得结果极为相似[如式(5)所示,其中常数c=1.5],表明了物理吸收的气泡生成阶段CO2进入液相的量较小。同时将气泡的流动传质阶段分为对流控制的快速传质阶段和扩散控制的慢速传质阶段,并使用吸收率f=t和f=t0.5的拟合式分别描述了快速传质和慢速传质两个阶段。而Yao 等[28]则通过多气泡轨迹和单气泡传质过程构造了单元传质模型,如图4所示,并得出了可用于快速测量通道内平均传质系数的在线方法,如式(6)所示。与其他计算传质的公式不同,在线方法不仅排除了压强测量带来的误差,同时将时间量巧妙地转化为路程使得在线方法相较于传统方法更加快速精确。虽然Nirmal等[39]证明了液弹内溶质的混合在一定程度上不能认为是均匀的,这一结果虽然会使单元传质模型在描述传质过程上带来一定的误差,但是单元传质法依然是现有可视气泡法求取体积传质系数中普适性最强误差相对较小的方法之一。

图3 微通道中水(a)和乙醇(b)吸收CO2的传质实验图[32]Fig.3 Experiment of mass transfer for CO2 absorption by water(a)and ethanol(b)in microchannels[32]

图4 气泡单元传质模型图[28]Fig.4 Model of mass transfer unit[28]

在卤水吸收CO2方面,海水储碳相关研究由于其涉及CO2与环境之间的化学和物理作用,所以微通道系统可以作为快速研究平台来研究CO2与卤水之间的动力学规律以及快速获得相关参数。Tumarkin 等[20]通过微通道系统中的“气泡呼吸”(气泡的收缩和膨胀现象)研究了气泡对温度变化的动态和非平衡响应。其对温度、动态介导的CO2与类海水液相介质之间的高通量研究提供了很好的参考。类似地,Liu 等[8]还原了深层咸水层中CO2的吸收过程,通过微通道耦合共焦拉曼光谱研究了NaCl的浓度与CO2溶解度之间的关系。其研究为芯片上地质实验室的建立夯实了基础。

在Ho 等[40]的工作中,通过在水中注入液态CO2(注入压力Pinj=6.5 MPa,温度T=23.5℃)进行了溶解实验研究,首次观察到了两相CO2与水在T 型微装置下产生的多相共存CO2乳液,通过计算CO2的溶解速率来量化传质过程,进一步计算出了体积传质系数kLa。超临界CO2一直被认为是绿色溶剂,所以其作为萃取溶剂应用于微通道的萃取研究也非常普遍,如图5、图6所示,采用石英毛细管微通道反应器研究了sc-CO2在水中的乳化动力学[41],以及sc-CO2液滴形成到喷射机理的压力控制转变。这项工作展示了微通道系统的另一个优势,即通过诱导一个相对较小的温度或压力梯度来调节sc-CO2、密度、黏度和扩散系数的能力,同时可视化物理(如萃取)或化学(如加氢)过程。在萃取传质方面,Matsuoka 等[34]通过萃取实验研究了微通道内的液-液两相流型和传质速率:在低流速时观察到弹状流,随后转变为环状流和弹状流(如图5 所示),弹状流的体积传质系数(Ka)随流速的增加而增大;然而,从弹状流到环状流的流型转变导致Ka不连续下降,并降低到弹状流以下,这是因为两相界面面积(a)的增大不足以改变湍流程度大幅度减小对K带来的负面影响。在弹状流区域内,当流速最大时,可获得最大的Ka。因此,研究表明,在稳定段塞流形成的范围内,在不使流型从弹状流向环空流转变的情况下,尽可能提高流速是一种有效减小微通道体积的设计策略。

图5 微通道内萃取过程流型示意图[34]Fig.5 Flow pattern of extraction process in microchannel[34]

图6 微通道内超临界CO2的流动[41]Fig.6 Flow of supercritical CO2 in microchannel[41]

大部分CO2物理吸收的研究中会选择黏度小、对CO2吸收能力强的吸收溶剂,但不可忽略对于黏度大、吸收能力弱的物系进行传质方面的研究。例如在现有研究发现,将CO2注入深稠油(沥青)中可以促进原油采收率,而这一过程受体系中CO2传质速率和扩散率的控制,传统CO2-沥青体系传质表征方法费时费力,通过具有小规模扩散长度特性的两相微通道可以极大地提高CO2在稠油中传质研究的效率[42]。此方法对于驱油背景下快速测量黏度较高、吸收能力差的液体的物性方面具有较高的应用价值。

Cubaud 等[43]使用硅油作为CO2的吸收溶剂研究CO2的传质过程,如图7所示。研究了在一定速率和压力条件下,由二氧化碳气体组成的微气泡溶解在高黏度硅油中的动力学行为。利用CO2气泡的微流态周期性序列,在微观几何结构上探讨了气泡溶解与高黏度多相流动的相互关系。研究了毛细数Ca从小到大变化时气泡形态的变化,通过跟踪和监测单个气泡收缩过程计算了通过界面的有效质量扩散通量。用溶解系数表征了初始通量,揭示了油的分子量对溶解过程的影响。Pang等[44]则在傅里叶数Fo<0.1的条件下,研究了二次流影响下[45-46]高黏甘油水溶液在蛇形微通道中CO2的慢速吸收过程。研究了不同操作条件对吸收过程中体积传质系数kLa的影响。得到了kLa随着气液流速的增加而增大的实验规律。认为在二次流的影响下,液弹内的液体进入液膜,会增强气泡主体周围的传质,从而导致气泡内径的不对称减小。探讨了气泡收缩率f与停留时间t的关系,得到了气泡最大吸收率fabs、kLa与变量的关系。最终得到了二次流影响下的kLa的预测公式。

图7 CO2在硅油中的物理传质[43]Fig.7 Physical mass transfer of CO2 in silicone oil[43]

3 微通道中CO2化学吸收的传质研究

化学方法封存二氧化碳以及将CO2转化为燃料的方法为全球额外的二氧化碳排放提供了一个可持续的解决方案[47]。然而,由于CO2的热稳定性和低反应性,将其作为碳化学原料来生产一氧化碳或可再生燃料如甲醇仍然是一个挑战[48]。另外,目前有机胺广泛用于CO2捕获,然而释放捕获的CO2来获得再生溶剂需要极高的能量,并且烟气中存在氧气会导致溶剂的氧化降解。因此,对于开发新的化学CO2捕获体系以及优化现有化学固碳工艺都需要进一步掌握微通道中CO2的传质和反应的动力学机制。

在化学吸收中,传质与反应相耦合使得化学传质过程相比于物理传质过程更加复杂。在化学吸收方面,根据Yue等[49]、Pang等[50]、Durgadevi等[51]的实验结论可以将一个弹状流的传质过程描述如下:第一种极限情况,当液弹中OH-浓度可以始终使八田数Ha>3[22,52]并且通道足够长时,在弹状流流型下,气泡尺寸d会随着停留时间t或气泡在通道中走过的距离呈线性缩减。当流型由弹状流转变为泡状流时,整个泡状流阶段气泡尺寸d依然呈线性缩减规律。第二种极限情况,则是弹状流条件下液弹中的OH-浓度不能使得八田数Ha在整个弹状流气泡流动阶段始终大于3。在八田数Ha>3 时,气泡尺寸d依然呈现出线性缩减规律。随着反应物OH-的消耗,当Ha<3 时,液膜中的氢氧根浓度已不能将由气相进入液膜的CO2在液膜处完全消耗,此时在液相中会出现CO2分子。理论上基本传质为:

此时进行积分得到d、V由线性缩减转变为指数型缩减的规律。综上可以得到在化学吸收的传质过程中,气泡的缩减规律会出现两个临界点:气泡长度d=w,其中w是通道直径;八田数Ha=3。

3.1 微通道中CO2化学吸收的研究

由于微通道在进行系列放大后的处理量依然远小于现有CO2吸收设备,微通道系统在CO2吸收上难以直接应用于CO2的初次捕集。但是微通道仍然可以应用于吸收溶剂的快速筛选和参数的快速测定上。并且CO2的吸收反应属于CO2在微通道中最基础的模型反应,是进一步研究和掌握CO2在微通道复杂反应的基础。故对于CO2的化学吸收的研究仍然具有一定的意义。

在CO2的吸收方面,溶剂可以大致分为两类:一类是无机CO2吸收溶剂,具有代表性的溶剂是氢氧化钠[49,51,53-54]、碳酸盐[49-50,55](主要为碳酸钾);另一类是有机CO2吸收溶剂,常用的是单乙醇胺(MEA)[27,31,52,56-57]、二乙醇胺(DEA)、甲基二乙醇胺(MDEA)[58]等以有机胺为主的有机溶剂。对于无机吸收溶剂的研究,Durgadevi 等[51]通过使用液弹尺寸和液弹速度的泄漏率来定量传质速率并建立了一个集总参数模型,用于研究CO2气泡在水溶液中的溶解动力学,建立液体侧体积传质系数的预测模型,并探讨了液相化学反应对传质的增强作用。Pang 等[50]基于在线方法,研究了蛇形微通道中碳酸钾溶液中CO2的吸收动力学和传质过程。得到了弹状流中气泡长度随气泡x移动距离的增大而线性减小的规律,并据此计算了体积传质系数kLa。同时气泡流动规律表明,气泡平均速度v仅是气液两相流量的函数,在整个流动过程中保持不变。并基于在线方法,研究了瞬时传质系数和瞬时pH 在传质过程中的规律。最终结果表明,液弹内的对流对蛇形微通道内快速化学吸收的传质起着重要的控制作用。然而,液弹内溶质浓度分布并不均匀。这时可以直接获得液弹中溶质浓度的比色法成为了很好的解决途径。Dietrich 等[59]、Yang 等[23-24]首先通过反应比色法确定液弹中溶质的浓度从而表征局部气液传质过程。为此开发了一种新的氧敏染料比色技术,它是基于在氧气存在下比色指示剂的还原,这种还原是由氢氧化钠和葡萄糖催化的。在该研究中,蓝青素被选为比色指示剂,因为它提供了多种还原形式,颜色从无色(无氧)到粉红色(有氧)不等。这样就可以在空间尺度和时间尺度上观察气泡在毫米级正方形通道内的传质过程。并通过灰度图提出了一种计算气泡周围氧传递通量和相关联的液侧传质系数的方法。Kováts 等[60]则在这一种方法的基础上进行了改进,用光学比色法对氧在螺旋管内的气液传质进行了实验研究。结果表明,瑞青素反应更适合于传质研究,因为氧化和还原的时间常数差较大。因此,它可以更容易地适应设置的具体条件。通过可视比色法虽然可以较为精确地确定液弹内溶质的浓度,但是相对的可以应用可视比色法的物系和反应体系都过于固定,这使得可视比色法主要应用于初始实验阶段的研究。

对于有机胺的研究,其基本规律与无机碱类似。随着溶剂中胺浓度的增加或者连续相溶剂流速的增加,吸收率和传质系数显著增加。增加气体流速也会导致吸收率的降低和整体气体体积传质系数的增加。例如Zhu 等[27]利用高速摄像机和两个压力传感器,研究了T 型结微通道内泰勒流条件下CO2与单乙醇胺(MEA)水溶液之间的化学吸收。通过图像分析和处理得到液侧总体积传质系数(kLa)、比界面面积(a)和液侧总传质系数(kL)。值得指出的是,对于不同浓度的MEA 水溶液,发现存在一个气液相流速比的转折点。在此之前,MEA 水溶液浓度越低,kLa越高;在此之后,有相反的趋势。并且其基于Higbie 的非稳态扩散理论,提出了一种预测微通道内快速化学吸收过程中CO2整体体积传质系数的半经验预测方法。也有工作表明,在一定的温度范围内的工作温度对吸收率没有显著影响[58]。通过与其他传质设备相比,微通道反应器在传质吸收方面有着一定的应用优势。

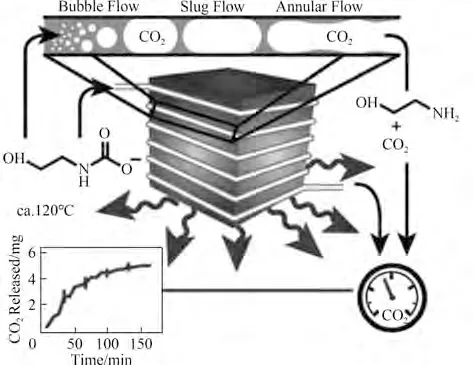

微化工系统由于易堵、总处理量小的劣势不宜应用于工业中大量CO2的初次捕集。但是微化工系统凭借着高传质和高传热的优势在高效吸收溶液的快速筛选、对初次捕集的溶液进行纯化解吸[61-62]以及后续的CO2资源化利用[4,57,63-64]等方面有着较好的发展前景。从CO2捕集到利用的整个过程中解吸过程所需求的能量被认为是最高的。所以在这个阶段应用具有高传质传热性能微通道系统对于降低解吸过程的能耗被认为是非常有效的手段之一,如图8 所示。微通道中流型会因为CO2不断地解吸实现泡状流到弹状流到环状流的转变。Aghel 等[61]在管状微反应器中进行了水和非水饱和烷醇胺溶液中CO2解吸的实验研究,解吸微通道由不锈钢微管组成,内径为800 μm,总长度为35 cm。在范围广泛的操作条件,包括温度(50~100℃)、溶剂流率(0.5~4.5 ml/min)和胺浓度的溶剂(10%~50%,质量分数),CO2解吸在传质速率和能量消耗方面得到了充分的表征,由于扩散距离短和比表面积大,这两方面都有望通过微反应器的应用得到改善。操作温度或胺的浓度的增加导致更高的解吸百分率和增强的传质速率。增加富液流速也增加了局部传质系数值;然而,由于在微反应器中停留时间较短,CO2解吸的总体百分比降低了25%~35%。同样,随着温度的升高和溶剂中胺浓度的增加,所有溶液的解吸效率都有所提高。但随着富溶剂流速的增加,解吸效率再次降低。微反应器与填料塔的文献值相比显示,总体能耗降低了88%,表明了微化工系统在CO2解吸方面的巨大潜力[61-62]。此外,研究结果表明,非水溶剂比水烷醇胺溶剂的解吸能耗降低了73%。

图8 微通道中的CO2解吸过程[65]Fig.8 CO2 desorption in microchannels[65]

3.2 微通道中CO2多相化学合成的研究

微通道系统中多相反应会因为第三相的生成或者加入使原本复杂的化学过程控制的传质规律受到新的动力学规律的影响而产生变化。而要对这一复杂过程进行控制仅仅依靠由无量纲数群组成半经验半理论公式是不够的,需要进一步通过基础传质理论耦合反应动力学,同时结合新的第三相控制的动力学模型,来研究微通道系统中的整个反应过程。

无机纳米材料的结晶过程可分为预核、成核、生长和团聚等步骤,通过调节反应物电离度和溶液过饱和度之间的平衡来实现对结晶过程的调控[66]。在Li等[67]的研究中也指出纳米晶沉淀过程中的粒径基本上由成核和生长的竞争决定,其受系统过饱和度控制:高过饱和度有利于短时间内的成核从而产生较小颗粒,而低过饱和度有利于持续的颗粒生长从而产生较大颗粒。在实验中,Wu等[68]通过实验规律与流体动力学在螺旋管微通道中实现了对银纳米颗粒合成精确调控。Duraiswamy 等[69]在微通道系统内通过将金纳米粒子种子和生长试剂分配到单分散的细微液滴中得到了各向异性金纳米晶分散体。除此之外,许多纳米颗粒[70-74]都可以采用多相反应通过微反应器装置来合成。这些研究直接表明了通过微通道反应器可以对多相体系的流动特性、流体构型、体系温度、反应时间、分散和混合程度等进行精确调控,达到对反应体系电离度与过饱和度精确调节的目的,从而获得对晶型、尺寸、性能可控的目标产物。

微通道中利用CO2多相合成反应的研究大多是用于制备纳米晶体。由于CO2可以为纳米碳酸钙的合成提供碳源以及pH 调节剂,所以在纳米碳酸钙的合成工艺中CO2碳化法制备纳米颗粒成为了主流的合成方法之一。碳化法又分为鼓泡法[75-76]、连续喷雾法[77]、超重力法[78]等,其中鼓泡碳化法多应用于微通道反应。通过微反应器将CO2气泡尺寸减小到微米级[79],强化气液之间的传质,从而加强对纳米碳酸钙产品的晶型以及尺寸的控制。

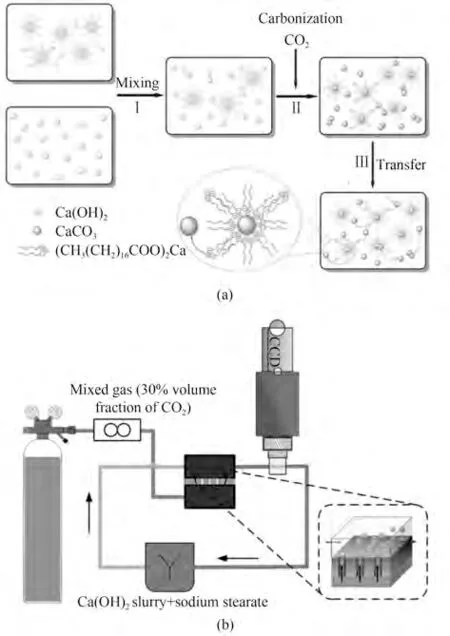

在微反应器中使用CO2获得纳米碳酸钙时,由于作为反应原液的Ca(OH)2在水中的溶解度较低,很难一次完全转化Ca(OH)2悬浮液,Luo 等[80]使用Ca(OH)2和CO2将整个反应优化为半连续的循环反应过程,得到了34~110 nm 平均粒径的CaCO3颗粒。如图9(a)所示,其工艺极大解决了Ca(OH)2溶解度小的问题。而对于如何增大微通道CO2通量这一问题,Liang等[81]通过微孔套管微通道反应器[MTMCR,图9(b)]将CO2的吞吐量提升至400 L/h。并且在MTMCR 中可以通过操作条件来对传质和反应进行严格的控制,进而控制生成的碳酸钙颗粒的粒径和形貌。其对于微通道系统进行产量以及处理量的放大提供了一个较好的参考。微反应器中CO2多相反应制备纳米碳酸钙的工业化应用如图9(c)、(d)[33]所示。一个反应器使用了200 多个膜分散混合通道,每个机架上有六个独立流量控制系统反应器,纳米碳酸钙的生产能力为10 t/d。

图9 膜分散装置半连续循环反应制备纳米碳酸钙(a)[80];内外套管(MTMCR)循环反应器(b)[81];每个机架上有六个独立流量控制系统的工业膜分散反应器(c);反应器(c)中的纳米CaCO3产物(d)[33]Fig.9 Preparation of nano-CaCO3 by semi continuous cyclic reaction in membrane dispersion device(a)[80];MCTR circulating reactor(b)[81];Membrane dispersion reactor.Six reactors with independent flow rate control systems on a shelf(c);Nano-CaCO3 products in reactor(c)(d)[33]

值得一提的是,由于普通纳米碳酸钙粒子的亲水表面与疏水性聚合物不相容会导致聚合物基体团聚。所以为了提高其在有机基质中的分散性和稳定性,对其表面进行改性是必要的。其中改性方法主要包括干改性、湿改性和原位改性[82-84],前两种方法均为后改性,在纳米碳酸钙形成后主要通过高温、强力搅拌、机械研磨的方式进行改性。其工艺具有能耗高、效率低、改性不均匀的特点。Wang 等[85]采用原位法将油酸作为改性剂加入Ca(OH)2浆料中,在室温下使纳米CaCO3颗粒的表面性质由亲水性变为疏水性。如图10 所示,Han 等[70]和Du 等[86]在膜分散微反应器中通过硬脂酸盐作为改性剂,将碳化反应跟表面改性同时进行,不需任何后处理得到了表面疏水、分散性良好的纳米CaCO3颗粒,结果表明疏水性CaCO3粉体的团聚粒径约为250 nm,远小于亲水性CaCO3粉体团聚尺寸(2000~4000 nm)。

图10 纳米CaCO3的制备和原位表面改性工艺示意图(a)[70];原位改性制备纳米CaCO3的实验装置图(b)[86]Fig.10 Schematic diagram of in-situ surface modification process of nano-CaCO3(a)[70];Experimental set-up for preparation of nano-CaCO3 by in-situ surface modification(b)[86]

除了通过吸收CO2来制备纳米碳酸钙以外,在多相体系中还有一些其他的CO2利用方法,Benito-Lopez 等[87]以超临界CO2为共溶剂,在压力高达110×105Pa 的微反应器中进行了邻苯二甲酸酐与甲醇的酯化反应,这种设计使反应速率获得了极大的提高;Han 等[88]摒弃了具有高成本的现有生产纳米SiO2工艺,转而通过利用稳定的微环境把低成本的CO2作为供酸来源,通过碳化硅酸钠来获得目标产物,并且实验结果非常可观;Park 等[89]通过微化工系统在蛋白质、多糖和阴离子纳米粒子的水溶液中制备了功能化CO2微气泡,这些功能源于附着在气泡表面的各种纳米粒子,与传统微泡制备技术相比,此方法制备的功能化气泡更容易控制尺寸并且具有长期的稳定性。这些研究说明了由于微环境稳定、易调控以及传质高的一系列特点,可以将在传统化工设备中难以实现的工艺应用于微反应器中来实现更高效、更绿色、更可控的生产。

4 结论和展望

本综述从微通道中基于“三传一反”的流体流动及传质机制展开论述,总结了近年来微通道中传质机制方面的研究进展。阐明了微化工设备与可控变量的调控规律、流体流动与传质的耦合关系。由于弹状流流型下优良的传质和反应特性,能在实验室研发阶段对微通道构型和连续化工艺流程进行高效设计,并使其进行快速、低成本放大至工业规模。在实际的工业生产中可以通过在线方法结合数字智能化平台来保证微化工系统的高效稳定生产。

需要注意的是,当所研究的化学过程其控制反应速率较慢时,这就意味着CO2等反应气体由气相进入液相后不会立刻被液相中的反应物反应完全。这时液相中的CO2则会直接影响传质速率,而控制液相中CO2浓度的变量已经不仅仅是由气相进入液相的量。另一个起到控制CO2浓度的变量则是反应底物与CO2的反应速率。这样影响最终产品性质的已不仅仅是气泡传质速率。所以,接下来的研究视角可以从核心反应的反应类型出发,研究不同反应对于气液传质的影响,以及传质与反应的耦合关系。最终得到操作变量的改变是如何影响流动、传质、反应,进而影响产品性质的传质与反应动力学机制。相关工作将夯实面向二氧化碳捕集、封存及资源化利用等的微化工技术的应用与过程强化基础,为碳中和和碳达峰提供新方法。

符 号 说 明

a——比表面积,m2/m3

C——浓度,mol/L

C*——平衡浓度,mol/m3

d——气泡长度,mm

jL——液相表观流速,m/s

L——液弹长度,mm

Pe——佩克莱数

Q——体积流率,m3/s

Re——雷诺数

Sc——施密特数

t——停留时间,s

UB——气泡速度,m/s

uL——液相流速,m/s

VL——液弹体积,mm3

w——通道宽度,mm

x——气泡与通道入口的距离,mm

αL——液含率,αL=QL/(Qg+QL)

δ——表面张力,N/m

下角标

B——气泡

cap——气泡头部尾部

film——气泡液膜

0——初始状态