管道外防腐层结构的微波检测适用性研究

王东营 车 飞 王彦军 朱丽丽 沈 珂 王一帆

(1. 国家管网集团北京管道有限公司,北京 100101;2. 北京西管安通检测技术有限责任公司,北京 100012)

0 引言

油气管道运输是我国五大运输产业之一,对我国国民经济起着非常重要的作用,被誉为国民经济的动脉。对油气管道的运营者来说,油气管道运行管理的核心是“安全和经济”,管道的外防腐层是管道抵御外部腐蚀的第一道防线,其结构质量直接关系到油气输送的安全性、可靠性及输送管道的使用寿命,但外防腐层经常出现与管体粘接不良的失效状态[1],尤其位于管道焊缝处的外防腐层结构,是整条管道防腐最薄弱的环节,制约着管道防腐的完整性。近年来,在役管道的开挖检测中发现了诸多防腐层结构失效引起的管体腐蚀。

国内针对管道外防腐层的检验方式主要有目视,电火花检漏及剥离强度检测。目视只能从宏观上了解外防腐层的外表面情况;电火花检漏也只限于检测针孔及砂眼等制造缺陷;而剥离强度的检测方法更是存在很大局限性,一方面检测面积过小,不具有代表性;另一方面,剥离强度检测属于破坏性检测,经过检测的区域防腐层遭到破坏,即使剥离强度检测合格也需对补口结构重新进行防腐施工,造成人力物力的浪费。

外防腐层属于非金属材料,也称为介电材料,即不导电的材料,微波对这类材料有着非常好的穿透能力。根据介电材料及结构对微波的反射波幅度、相位以及偏振态可获得材料的多种信息:内部缺陷、界面粘接力、材料内部结构等[2]。基于微波的此项特点开发的微波无损检测技术,在很多领域的非金属及其复合材料检测方面已获得广泛的认可与应用。本文利用微波检测对防腐层人工试件进行检测,通过实际缺陷与经微波检测获取的缺陷图像进行比对,研究微波检测技术在实验室的适用性;此外,还利用微波检测在施工现场对焊缝外防腐层(补口结构)进行检测,研究微波检测技术在施工现场的适用性。

1 微波无损检测原理

微波是电磁波,其频率为300MHz~300GHz,波长为厘米级,微波无损检测的原理基于微波与介电材料之间的相互作用。使用微波检测介电材料的频率范围为5~50GHz,在该微波频率下,材料存在缺陷或是结构产生异常会引起该处材料的介电性能发生变化,借助分析软件可以将这种介电差异转换为可以读取的电压值,再经过一定的算法可以还原成材料内部缺陷及结构的图像。微波检测装置原理图如图1所示,能量发射装置内的微波发射器在某特定频率范围内发射选定频率的微波信号,使微波在待测介电材料中传播,材料结构的变化或内部缺陷,会体现不同的介电特性。这些细微的差异会引起微波反射波幅值和相位的变化,测量单元内的接收传感器能识别和采集到反射波的性能参量并进行实时分析计算,最终显示介电材料内部结构和缺陷形貌的实时图像[3]。

图1 微波检测装置原理图

微波能够有效地穿透介电材料,当材料中存在任何微小不连续都会导致该处材料介电性能的变化,而微波对介电性能的变化非常敏感,因此微波对介电材料中任何微小的缺陷都有非常高的检测灵敏度。本文将以金属管道外防腐层为研究对象,利用微波检测可以穿透3PE结构的特点,研究微波检测防腐层与管道粘接异常、防腐层结构的适用性。

2 防腐层内部人工缺陷的微波检测

2.1 试样制作

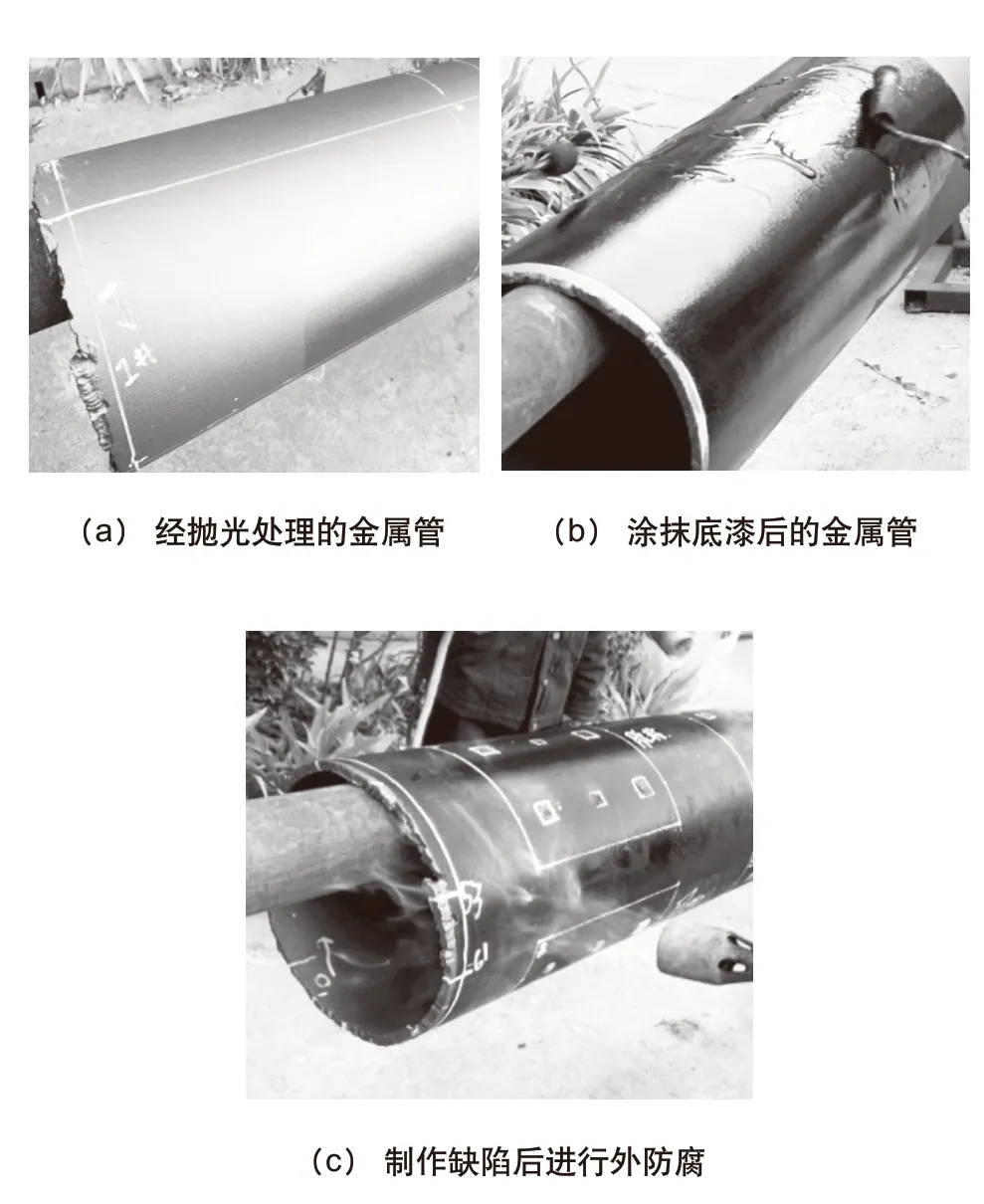

人工制作了内部含有“脱粘”缺陷的3PE防腐试样管。设计了3个大小不同的“脱粘”缺陷,使用在金属管底漆上涂抹润滑膏的方法来模拟脱粘缺陷。底漆与外防腐层内部的热熔胶加热后产生化学反应并形成良好的界面粘接力,润滑膏涂抹于底漆上会起到隔离作用而局部阻碍底漆与热熔胶“接触”,形成局部粘接不良的“脱粘”缺陷。人工“脱粘”缺陷尺寸信息如表1所示。

表1 人工“脱粘”缺陷尺寸信息表

首先对金属管进行抛光处理,如图2(a)所示,之后涂抹底漆,如图2(b)所示,在底漆的特定区域,按照设计的“脱粘”缺陷尺寸涂抹润滑膏,如图2(c)所示,之后进行外防腐。模拟制作了3组同大小的“脱粘”缺陷,制作过程照片如图2所示。

图2 缺陷试样制作过程照片

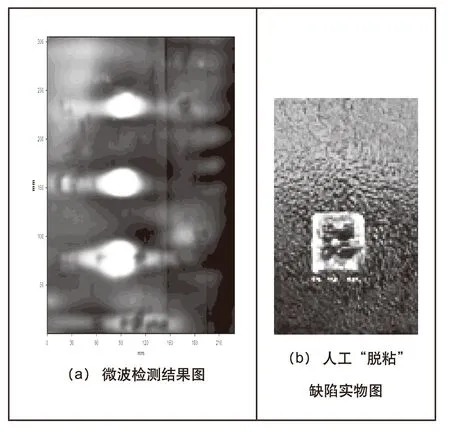

2.2 微波检测结果

使用商用微波检测设备,对完成外防腐后,带有缺陷试样的防腐管进行微波检测,微波检测结果如图3(a)所示,图中黑色部分为粘接合格的位置,3处白色区域为预制的人工“脱粘”缺陷,图3(b)中为内部人工缺陷实物照片图,通过对比可以确定,微波检测结果很好地展示了预制的三个不同“脱粘”缺陷,由于制作工艺,微波检测图像结果呈现的脱粘缺陷影像产生了轻度的变形,由“方形”变成“纺锤形”,这是由于缺陷材质是膏脂状物质,在外防腐层的覆盖压力以及碾压推平的工艺过程中会产生轻微的变形与放大。从以上实验结果可以确定,微波能够很好地穿透防腐层,对防腐层内部材料的异常而导致的材料介电性能变化非常敏感,并且对防腐层内部脱粘缺陷的最小可识别尺寸达到10mm。

图3 微波检测结果图与实际缺陷制造图

3 钢制管道焊缝外防腐层的微波检测应用

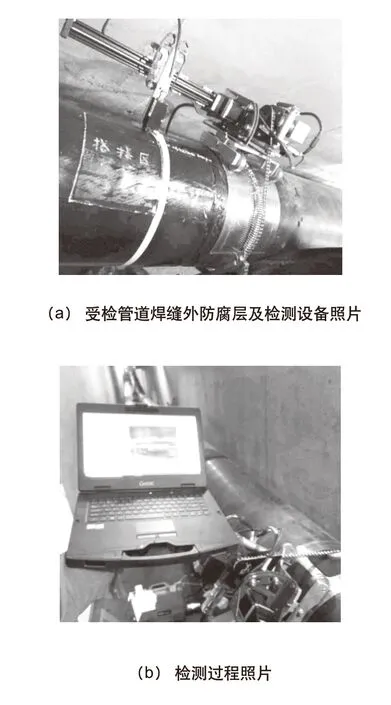

相对于实验室标准的环境条件,施工现场的环境条件更为复杂,干扰因素较多[4],为了验证微波检测技术在环境条件复杂的施工现场应用情况,本文在北京某输油管道新建工程现场选取了两处管道焊缝位置外防腐层,即补口区域进行了检测与验证。受检管道外径273mm,微波现场检测照片如图4所示,图4(a)为受检管道焊缝外防腐层及微波检测设备照片,图4(b)为检测过程照片。

图4 微波现场检测照片

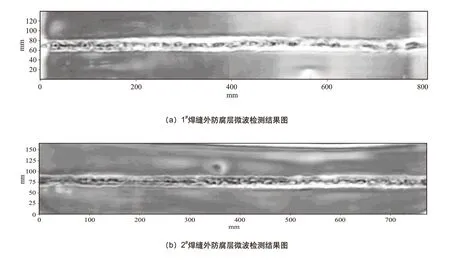

对受检管道两个焊缝位置外防腐层进行了全周向检测,微波检测结果如图5所示。图5(a)中1#焊缝的微波检测结果中X轴表示该受检区域管道的周向检测长度,约820mm,Y轴表示该受检区域管道的轴向检测长度,约140mm,整个检测面积约0.115m2。从微波检测结果图5a中可以清晰地看到位于图像中央的管道焊缝,焊缝两侧图像呈现均匀的黑色,表明粘接力整体良好,但是该条焊缝上侧边缘坐标位于X=300mm,Y=80mm的位置图像呈现明显的亮白色,表示该处焊缝边缘粘接力较弱。焊缝下侧坐标位于X=560mm,Y=10mm的位置可以清晰地看到一处圆形异物,为金属表面残留的焊渣;

图5 新建管道焊缝外防腐层微波检测结果图

图5(a)中2#焊缝的微波检测结果中X轴表示该受检区域管道的周向检测长度,约780mm,Y轴表示该受检区域管道的轴向检测长度,约140mm,整个检测面积约0.11m2。从微波检测结果图5(b)中可以清晰地看到位于图像中央的管道焊缝,焊缝两侧图像呈现均匀的黑色,表明粘接力整体良好,但是该条焊缝下侧边缘坐标位于X=400mm,Y=70mm至X=650mm,Y=70mm的位置图像呈现明显的亮白色,表示该处焊缝边缘粘接力较弱。焊缝下侧坐标位于X=350mm,Y=110mm的位置可以清晰地看到一处圆形异物,为金属表面残留的焊渣。

4 结语

微波技术能够很好地穿透防腐层等非金属材料,由于微波对非金属材料介电性能变化的敏感性,可以检测非金属材料内部的缺陷及结构异常,根据微波这一特性,本文使用微波检测法对模拟制作的防腐层内部“脱粘”缺陷进行了检测与验证,微波检测结果很好地表征了防腐层内部实际缺陷,对实际管道焊缝外防腐层进行了微波检测,进一步验证了微波检测技术对防腐层内部结构的可检测性。检测结果有一定的参考意义,该技术可以作为管道防腐层的无损检测方法和施工质量管理的辅助手段。