PE软管封口技术研究进展

晏祖根,刘松昀,2,黎光辉,2,吴朝武

PE软管封口技术研究进展

晏祖根1,刘松昀1,2,黎光辉1,2,吴朝武3

(1.哈尔滨商业大学 轻工学院,哈尔滨 150028;2.浙大宁波理工学院,浙江 宁波 315010; 3.浙江日高智能机械股份有限公司,浙江 温州 325000)

对目前PE薄片管材的主流热封方法进行归纳总结,为后续的研究提供依据。综述PE薄片作为软管热封的优缺点,分析PE薄片管材的热封和其他因素的影响,探讨目前比较先进的灌装封尾机构的现状。PE大多用于膏体的灌装上,其密封性能除了与材料有关外,也与其密封条件有很大关系,其密封方法一般采用热封方式。PE薄片管材热封后的性能与热封的三个要素(热封时间、温度和压力)有关,其中最重要的是热封温度。目前企业用得最多的热封方法是内加热,PE薄片管材采用水平封尾更加稳定。热封尾工艺要求达到一定的机械强度和足够的密封性。

膏体;PE管材;软管;热封

随着商品经济的高速发展,产品的包装速度和包装质量尤为重要。目前,膏体的包装形式主要有软管包装、软袋包装、玻璃瓶包装和罐装。虽然软袋包装封口方便,但其防泄露性、热稳定性和抗压能力较差。虽然玻璃瓶装使包装的美观性大大提升,但其受到外界压力易碎。虽然罐装相对以上2种包装更加安全可靠,但其成本也会相应提高。虽然基于薄片管材的软管包装的加工工艺较其他包装方式更加复杂,但其具有更多的优点:环保、软管的包装颜色多样化、回弹性能好、一定的抗腐蚀性、使用寿命较长[1]。

PE薄片管材是日常生活中不可缺的一种热塑性高分子材料[2—4],其具有良好的化学性、易加工、可再融成形[5—7]、可回收利用等特点[8—11],在食品和日用品包装等生活领域中被广泛应用[12]。PE薄片管材经常作为软管材料的选择之一,并且PE薄片的复合材料力学性能大大提高,还能满足特殊环境的使 用[13—15],同时不会轻易与PE管内的膏体等物料产生化学反应。在膏体的灌装封尾中,软管尾部封合的密封性、美观性除了与软管的材料性能有关外,还与其热封方式[16]的选择有很大的关系。文中将PE薄片管材作为软管材料,对其在膏体灌装封尾中的整个热风封尾的工艺流程进行分析探讨,对比各种封尾方式的优缺点,选择出最合适的热封方式,并讨论如何对PE薄片管材的热封性能进行合理判定,以及封尾以后的修形剪尾,分析软管灌装封尾对PE软管热封性能的影响,并提出改善方法。

1 PE薄片管材的热封方法

PE薄片管材进行热封后需要达到的技术要求:封尾完成后,不会产生泄露渗透等现象,封尾处不应有划痕;灌装的物料不会与管材发生反应;能通过密封性检测,应用于医药食品等行业,还需达到安全卫生要求。PE是一种含碳原子和氢原子的有机聚合物,作为一种热塑性材料,当达到一定温度时会发生融化,当其经过冷却,温度恢复正常后,能自动复原。正因为这一特性,其被广泛用于热封包装领域。

当前对PE薄片管材进行加热封尾的几种常见方法有电热、高频加热、高压加热、超声波加热等。PE薄片管材的热封原理:通过加热使封口部位变成黏稠的状态,然后借助夹紧封合机构使2层薄膜融合,经过冷却后成为整体,并且热封后的产品能够保持包装的完整性。不同的管材有不同的热封方法,针对相同的管材有着不同的厚度和长度采用不同的热封方法,几种常用的热封方法如下。

1.1 高频热封法

高频热封法对热封的材料有一定的要求,只有极性材料或是含有极性基团的材料才可以用此种方法[17]。高频热封的使用频率一般控制在50~80 MHz,瞬时温度可达到400 ℃,高频加热后,对其施加一定的压力可使其产生高强度的封合。这种封尾方 式和其他封尾方式的区别在于它的熔化和成型同时完成。

1.2 脉冲热封法

脉冲热封法的工作原理是先将薄膜包装材料进行加压热熔,然后让其冷却一段时间释放压力。脉冲热封也存在缺点,例如镍铬合金受热膨胀时会使得热封的质量不佳[18]。脉冲热封主要用于食品、医药、粮食等塑料薄膜的封口机上,加热时间一般为1 s。

1.3 红外线辐射热封法

红外线辐射热封法是一种比较常见的方法,此方法大多用在PVC和PE材料薄膜的热封上,工作原理是电流通过用特殊材料制成的加热管(碳化硅黏土棒等)加热丝时,红外线会通过加热管辐射出来,然后被物体吸收,物体吸收红外线后其内部的分子就会产生相互碰撞,产生大量的热能,辐射的波长为3 μm时,大多数塑料吸收的能量达到最大,热封效果也最好。因为红外辐射管的热惯性小、热效率高,故可以用于高密度、高能量、高强度加热。其提高了加热质量,缩短了加热时间,并且减少了对环境的污染。红外线热封法一般应用在薄膜拉伸焊接和塑料薄膜去毛刺的场景下。

1.4 超声波热封法

超声波热封机最主要的部分由换能器、变幅杆、热封头组成[19]。当超声波通过焊头对需要热封的材料表面进行工作,会产生高频震动,这种高频的震动通过焊件把能量传递到焊区,使2个需要封口的塑料薄膜迅速熔化,并通过对其施加一定的压力使其融为一体,然后停止超声波的输送,继续施加压力,使其凝固成型[20]。超声波热风焊接的时间一般控制在1 s以内,这样得到的焊接强度效果和本体相差无几,封口比较美观,并且对封装的产品不会产生伤害[21]。通过超声波热封的包装物的缝隙更窄,所需的热封材料也更少,被企业广泛采用[22]。台湾学者Liu等[23—26]对此进行了系列研究,对比其他热封方法,通过超声波热封法热封的良品率更高,这说明了超声波热封技术在薄片管材和薄片管材的复合材料上具有很好的应用前景。高强度的超声波热封可以将泄露降到最小,能够有效预防污染,较少浪费,降低不合格率。超声波热封法的密封可靠,包装的内容物不会被加热。其缺点在于焊接后的质量检测较为困难。超声波热封采用的频率一般在20~40 kHz,可用于厚度小于50 μm的复合薄膜,大幅度地削减了整个生产链的成本。

1.5 热空气热封法

热空气热封法的原理是通过加热装置产生热气,然后将热气吹到塑料薄膜的表面,将其热熔再热封,这种方法的适应性较强[27],主要用于单层管和多层管。为了把材料加热的温度保持恒定,仅达到融化变形,一般会在加热软管的外部添加冷却保护套,控制温度在一定的范围。PE管材内部加热,外部冷却,软管压封过程中不会与压封机构产生黏结。热空气热封法的主要部件有加热头、热喷头(见图1,浙江日高公司RGNF-80B软管灌装封尾机热喷头)、冷却保护套、出风管。其主要原理是加热头对空气进行加热产生热风,热风流传到热风头,通过热风头出风口排出热风,将软管内壁加热至熔化,然后通过封尾机构对其进行夹紧封尾,其主要特征是利用热风使软管内壁熔化,从而压合成型[28]。目前热空气热封法在热封软管时用得最多的是2种 方法。

图1 热喷头

1)软管直接与热喷头接触进行固定。这种方法的优点在于加热效率高,热空气吹向管内壁的同时,热喷头本身还与其接触传递热量,固定速度快。其也有一定的缺点,它的内部结构比较复杂,使用成本也比较高,由于热喷头直接与管壁接触,长时间工作后热喷头会产生黏结,软管有时甚至会被烧焦,导致加热效率降低,需要隔一段时间进行人工清理。

2)热喷头与管内壁有一定的间隙,冷却套直接与管外壁接触。这种方式的优点在于不会产生黏结,缺点是加热效率比较低。

目前市场上用得较多的是第1种方法,在软管座上加1个真空吸附装置,使软管在向下回位时受到向下的拉力,便于回位,从一定程度上解决了因加热时间过长而产生的黏结问题。热空气热封法适用于全塑软管、全塑复合管和铝塑复合管,可为产品提供平面或条纹封口。改变热喷头的形状可以改变软管的封尾形状。另外,热喷头不宜加工成360°的出风口形状,因为这样会将软管内壁一圈进行加热,在进行压封时,会在边角处产生溢胶等现象,导致密封性能降低,并且影响美观。解决方法是减少出风口圈数(见图2,浙江日高公司RGNF-80B软管灌装封尾机改良热喷头)。这种改良设计的优点是在加压密封时2个边角不会被加热,这样就不会产生边料溢出的现象,保证了产品的密封性和美观性。

图2 改良后的热喷头

2 PE软管封尾技术

2.1 封尾技术

对封尾机的封尾一般有2个要求:封尾达到一定的机械强度,以及要达到足够的密封性。如何在不影响食品和用品质量的前提下,尽量使产品的包装封口更加美观、可靠是一个关键性问题[29—31]。目前应用较为广泛的是挤出型软管,在市场上占据较大的份额,挤出型软管没有边缝,外观上比较精美[32]。软管封尾大致可以分为以下步骤:对管尾进行加热→对管尾进行夹压密封→生产日期的压印→尾部多余物料的剪尾、修形[33]。通过更换封尾机上的专用部件,可以在同台机器上实现不同材料的封尾,以及实现不同的封尾形式[34—35]。

软管封尾的强度与自身的材料有很大的关系,还与热封的3个关键因素有关[36—37],分别是热封的时间、压力、温度,任何1个条件的改变都能影响到热封强度。热封的时间过短会使热封不均匀,容易产生开孔,脱胶等现象。热封时间过长则会使热封处产生黏结、拉丝等不美观的现象;热封压力过小会使得密封不严密,过大则会产生黏结;热封温度过低会导致软管没有熔化,热封不完整。热封温度过高会使得软管与压力机产生黏结,甚至会产生外层烧穿现象,影响机器的正常运行。赵漫漫等[38]对PE薄膜热封工艺参数进行研究发现,热封温度、时间和压力是完成封尾的3个不可或缺的条件。PE的熔化临界点为105 ℃,当达到PE管材热封的起始温度(115 ℃)后,热封压力和热封时间对强度的影响会逐渐变小。热封温度是热封的3个重要因素里对热封强度影响最大的。PE薄膜有效的热封时间应当在0.5 s左右,热封压力一般控制在0.1~0.3 MPa,有效的热封温度应控制在115~160 ℃。在这3种条件下完成密封的PE软管能拥有较好的密封性能和美观性。

2.2 封尾机构

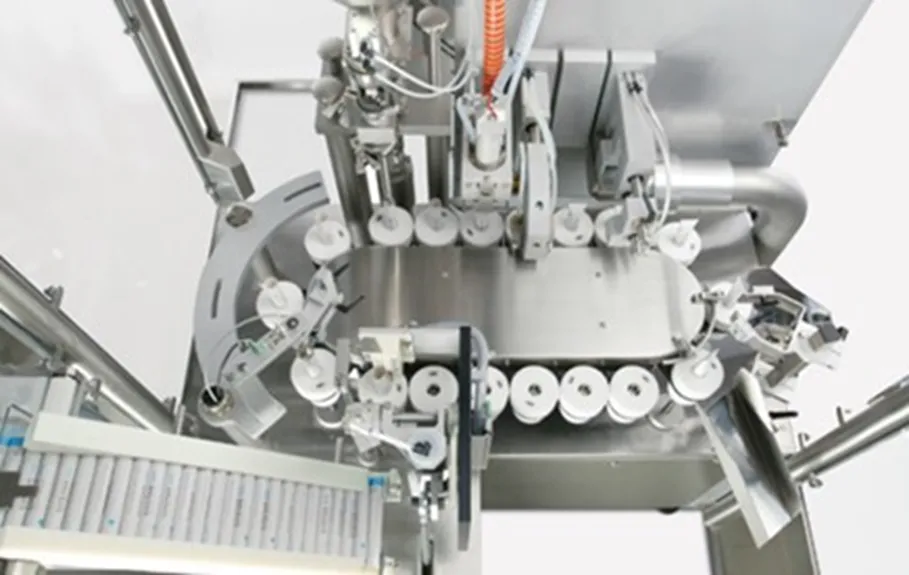

目前热封时机构的运动形式分为2种:管座升起,加热机构不动,管座带动管材升起到达加热部位进行热封,如诺顿公司生产的NM602机型(见图3);管座不动,加热机构向下到达管材进行加热,如IWK公司生产的TFS10系列灌装封尾机(见图4)。目前常用的是第1种形式,这种形式更加安全可靠,效率更好,加热封尾机构固定能在一定程度上减少安全状况的发生。

图3 诺顿NM602热封机构

图4 IWK TFS10热封机构

目前大多数封尾机的封尾工作采用的是双排齿形链条进行传动,然后通过回复弹簧带动封尾工位进行水平移动完成封尾工作,并且回复弹簧可以进行压力调节,这种装置通过调节压力可以应对不同厚度的薄膜管材的封尾。出于安全考虑,还应设置保护系统,在少料或者机器故障时应当及时报警,并且自动停止运行[39]。

目前国外比较先进的是IWK公司生产的FP系列软管灌装封尾机(见图5),产品的接触件能实现整体替换,既可以对金属管进行折叠封尾,又可以对塑料管或复合软管进行热空气封尾,从金属管系统转换到塑料或者复合软管系统,不需要通过工具进行复杂的拆装。利用离合器的啮合或脱落即可改变封尾形式,无需更换封尾装置,实现了一机多用,极大减少了换型时间。该机型配备了更高效率的加热器和更节能的预加热系统(无需水冷)。诺顿生产的NM1702型灌装封尾机具备热空气封尾或者金属折叠封口装置,适用于全塑料管、铝塑复合管、铝合管等软管,封尾系统配备了多种方式的封尾:勺型封尾、热空气封尾、高频封尾等。

图5 德国IWK FP型灌装封尾机

产品的包装在一定程度上影响着产品销量[40]。各种各样的软管尾部形状在市面上层出不穷,在热风封尾的机型中,通过改变热封部分的热风头出风口形状(见图6—8,IWK FP系列灌装封尾机异型封尾),然后更换剪尾机构的剪刀形状,即可使软管的尾部呈现不同的形状。

3 PE软管切尾技术

3.1 切尾技术

当软管封尾完成后,工位旋转至切尾工位,进入裁切模组(见图9),完成尾部多余物料的裁切。通过更换裁切模组的形状,可以使软管尾部的形状裁切成设计好的模样。多余的物料裁切以后,目前比较先进的收集技术是通过真空吸离(图10),将切尾后的碎料吸离至废料箱内进行统一处理,避免了废料卷入机器内,影响机器的正常运行。此种方式适用于任何碎屑废料。

3.2 切尾机构

软管切尾机构(见图11)最主要的部件为2个切刀、切刀座和1个剪尾废料回收装置。工作原理是通过凸轮带动切尾摆臂使切尾连杆摆动,然后通过切尾拔插带动2个切刀座上的切刀在直线导轨上向中心平行移动完成切尾,2个切刀应当保持水平。此种水平切尾方法相比之前采用的弧形摆动切尾更加稳定,不会因为软管受到上下的作用力而被提升,从而影响软管的封尾质量,并且使软管尾部修整得更加美观。

图6 圆弧尾封

图7 波浪型尾封

图8 梯级尾封

图9 IWK FP系列裁切模组

图10 碎片吸离

图11 切尾装置

4 结语

分析了PE薄片管材的性能,总结了PE薄片管材作为膏体软管密封的优点。列举了软管的5种热封方法,分析了各种热封方法的应用场景,综述了PE软管的热空气封尾工艺流程,并讨论了软管热封尾的工作原理,分别分析了PE软管的内热、封尾和切尾加工工艺,讨论了薄片管材的热封性能与热封三要素(时间、温度、压力)之间的关系,以及封尾后的修形剪尾工艺。

[1] 吴咏桦, 李双明, 刘沛. 恒定内压下热老化对PE管材性能的影响检测[J]. 轻工标准与质量, 2020(1): 82-84.

WU Yong-hua, LI Shuang-ming, LIU Pei. Influence of Thermal Aging on Properties of PE Pipe under Constant Internal Pressure[J]. Light Industry Standard & Quality, 2020(1): 82-84.

[2] PEAN‐YUE B J. Revisiting Creep Test on Polyethylene Pipe-Data Analysis and Deformation Mechanisms[J]. Polymer Engineering and Science, 2021, 61(2): 586-599.

[3] LI Rong-bing, HUANG Qi-yu, ZHANG Dong-xu, et al. Investigation of Thickness and Wax Content of Wax Deposits in Polyethylene Pipe Using a Flow Loop[J]. Alche Journal, 2021, 67(14): 17077.

[4] BYRNE, NOLENE, DE SILVA, et al. Linking Antioxidant Depletion with Material Properties for Polyethylene Pipes Resins[J]. Polymer Engineering & Science, 2020, 60(2): 323-329.

[5] IOAN-ROBERT ISTRATE, RAFAEL JUAN, MARIO MARTIN-GAMBOA, et al. Environmental Life Cycle Assessment of the Incorporation of Recycled High-Density Polyethylene to Polyethylene Pipe Grade Resins[J]. Journal of Cleaner Production, 2021, 319: 128580.

[6] VIJAY A R M, RATNAM C T, MOHAMMAD K, et al. Effect of Radiation on the Mechanical, Morphological and Thermal Properties of HDPE/RPTFE Blends[J]. Radiation Physics and Chemistry, 2020, 177(5): 109190.

[7] SAUL SÁNCHEZ-VALDES. High-Density Polyethylene/Recycled HDPE/Nanoclay Composites Using an Amine-Alcohol Modified Polyethylene as a Compatibilizer[J]. Iranian Polymer Journal, 2021, 30(3): 297-305.

[8] KARTIK BEHERA, YEN-HSIANG CHANG, FANG-CHYOU CHIU. Manufacturing Poly(Butylene Adipate-Co-Terephthalate)/High Density Polyethylene Blend-Based Nanocomposites with Enhanced Burning Anti-Dripping and Physical Properties-Effects of Carbon Nanofillers Addition[J]. Composites Part B, 2021, 217: 108878.

[9] MAHDI S M, EBRAHIM J D, ABDELLAH A. Effect of Processing Condition and Antioxidants on Visual Properties of Multilayer Post-Consumer Recycled High Density Polyethylene Films[J]. Waste Management, 2021, 126: 239-246.

[10] ANDRZEJ MARCINKOWSKI, JACEK GRALEWSKI. The Comparison of the Environmental Impact of Steel and Vinyl Sheet Piling: Life Cycle Assessment Study[J]. International Journal of Environmental Science and Technology, 2020, 17(9): 4019-4030.

[11] MAJA R H, LJERKA J, ZVONIMIR K, et, al. Influence of Home Composting on Tensile Properties of Commercial Biodegradable Plastic Films[J]. Polymers, 2021, 13(16): 2785.

[12] MASAKI S, AKIHIKO S, HISAAKI K, et al. Product Analysis for Polyethylene Degradation by Radiation and Thermal Ageing[J]. Radiation Physics and Chemistry, 2013, 82(4): 69-73.

[13] OWAIS A, DR-ABDUL S, MUHAMMAD S R. Development of HDPE Composites with Improved Mechanical Properties Using Calcium Carbonate and Nanoclay[J]. Physica B: Condensed Matter, 2020, 606: 412568.

[14] ZHANG Qing-fa. Production of High-Density Polyethylene Biocomposites from Rice Husk Biochar: Effects of Varying Pyrolysis Temperature[J]. Science of the Total Environment, 2020, 738: 139910.

[15] JUAN R, CARLOS D, NURIA R, et al. Incorporation of Recycled High-Density Polyethylene to Polyethylene Pipe Grade Resins to Increase Close-Loop Recycling and Underpin the Circular Economy[J]. Journal of Cleaner Production, 2020, 276: 124081.

[16] MAZIYAR M, POORIA P, GIUSEPPE C, et al. Effect of Morphology and Size of Halloysite Nanotubes on Functional Pectin Bionanocomposites for Food Packaging Applications[J]. ACS Applied Mate-Rials & Interfaces, 2017, 9(20): 174-181.

[17] 刘金亮, 李传胪, 谭启美, 等. 一种密封高频接头的研制[J]. 强激光与粒子束, 1994(2): 310-313.

LIU Jin-liang, LI Chuan-lu, TAN Qi-mei, et al. Development of High Frequency Sealing Joint[J]. High Power Laser and Particle Beams, 1994(2): 310-313.

[18] 陈诚, 曹恒, 曾繁俊, 等. 薄膜脉冲式热封压头张紧机构设计研究[J]. 包装工程, 2015, 36(7): 61-66.

CHEN Cheng, CAO Heng, ZENG Fan-jun, et al. Design of Thin Film Pulse Type Heat Seal Head Tensioning Mechanism[J]. Packaging Engineering, 2015, 36(7): 61-66.

[19] STOEHR N, BAUDRIT B, HABERSTROH E, et al. Ultrasonic of Plasticized PLA Films[J]. Journal of Applied Polymer Science, 2015, 132(4): 33-41.

[20] JIROMARU T, MISUGI H, RYOKO T, et, al. Ultrasonic Plastic Welding Fundamental and Higher Resonance Frequencies[J]. Ultrasonics, 2002, 40: 375-378.

[21] 成全, 陆志猛, 刘国东, 等. QDFM-12型超声波软管封尾机变幅杆的改进设计[J]. 包装工程, 2009, 30(11): 7-9.

CHENG Quan, LU Zhi-meng, LIU Guo-dong, et al. Improved Design of Variable Lever of QDFM-125 Ultrasonic Hose Tail Sealing Machine[J]. Packaging Engineering, 2009, 30(11): 7-9.

[22] 张世玮, 侯怀书, 钱瑞福, 等. 基于超声的聚乙烯热老化程度评价[J]. 机械工程材料, 2019, 43(12): 41-45.

ZHANG Shi-wei, HOU Huai-shu, QIAN Rui-fu, et al. Evaluation of Thermal Aging Degree of Polyethylene Based on Ultrasound[J]. Materials for Mechanical Engineering, 2019, 43(12): 41-45.

[23] LIU S J, CHANG I T. Optimizing the Weld Strength of Ultrasonically Welded Nylon Composites[J]. Journal of Composite Materials, 2002, 36(5): 611-624.

[24] YEW K C, LIANG‐HAN C, CHANG B C, et al. Effects of the Shape of The Energy Director on Far‐Field Ultrasonic Welding of Thermoplastics[J]. Polymer Engineering & Science, 2000, 40(1): 157-167.

[25] LIU S J, CHANG I T, HUNG S W. Factors Affecting the Joint Strength of Ultrasonically Welded Polypropylene Composites[J]. Polymer Composites, 2001, 22(1): 132-141.

[26] 刘国东, 祝锡晶. 塑料薄膜超声波热封工艺实验研究[J]. 包装工程, 2009, 30(6): 27-29.

LIU Guo-dong, ZHU Xi-jing. Experimental Study on Ultrasonic Heat Sealing of Plastic Film[J]. Packaging Engineering, 2009, 30(6): 27-29.

[27] 林华国. 简述复合管封尾设备[J]. 牙膏工业, 2001(3): 34-35.

LIN Hua-guo. Brief Introduction of Compound Tube Sealing Equipment[J]. Toothpaste Industry, 2001(3): 34-35.

[28] 覃祚铭. 国产复合管封尾机应用状况[J]. 牙膏工业, 2005(1): 35-36.

QIN Zuo-ming. Application Status of Domestic Compound Tube Sealing Machine[J]. Toothpaste Industry, 2005(1): 35-36.

[29] 何晶. 全自动软膏灌装封尾机的研究与开发[J]. 现代制造技术与装备, 2019(11): 37-38.

HE Jing. Research and Development of Automatic Ointment Filling and Sealing Machine[J]. Modern Manufacturing Technology and Equipment, 2019(11): 37-38.

[30] 刘爽. 关于软管封尾机的现状与改进的研究[J]. 现代制造技术与装备, 2019(11): 58-59.

LIU Shuang. Research on the Current Situation and Improvement of Hose Sealing Machine[J]. Modern Manufacturing Technology and Equipment, 2019(11): 58-59.

[31] 费叶琦, 刘雨浩, 马竹樵, 等. 食品包装机械发展研究[J]. 南方农机, 2020, 51(19): 62-64.

FEI Ye-qi, LIU Yu-hao, MA Zhu-qiao, et al. Research on the Development of Food Packaging Machinery[J]. South Agricultural Machinery, 2020, 51(19): 62-64.

[32] 阮晓凯, 丁磊, 俞国星, 等. 牙膏片材的发展新趋势[J]. 口腔护理用品工业, 2014, 24(3): 39-41.

RUAN Xiao-kai, DING Lei, YU Guo-xing, et al. Development trend of Toothpaste Sheet Material[J]. Oral Care Products Industry, 2014, 24(3): 39-41.

[33] 徐春生. 《牙膏生产技术理论》系列讲座第八讲牙膏设备技术理论[J]. 日用化学品科学, 2020, 43(8): 55-56.

XU Chun-sheng. Toothpaste Production Technology Theory Series Lecture No.8 Toothpaste Equipment Technology Theory[J]. Daily Chemicals, 2020, 43(8): 55-56.

[34] 马祖达, 吴朝武, 马仟仲, 等. 全自动软膏灌装封尾机的研究与开发[J]. 包装与食品机械, 2006(1): 1-6.

MA Zu-da, WU Chao-wu, MA Qian-zhong, et al. Research and Development of Automatic Ointment Filling and Sealing Machine[J]. Packaging and Food Machinery, 2006(1): 1-6.

[35] 张世荣. 软管的灌装和封尾[J]. 包装与食品机械, 1994(1): 9-12.

ZHANG Shi-rong. Filling and Sealing of Hose[J]. Packaging and Food Machinery, 1994(1): 9-12.

[36] 陈全东. 浅谈软包装热封工艺与热封方式[J]. 塑料包装, 2006(4): 29-30.

CHEN Quan-dong. Discussion on Heat Sealing Technology and Heat Sealing Method of Flexible Packaging[J]. Plastic Packaging, 2006(4): 29-30.

[37] 张和平. EVA与PS热封机理及热封强度的测试与分析[J]. 塑料, 2020, 49(5): 81-84.

ZHANG He-ping. Test and Analysis of Heat Sealing Mechanism and Heat Sealing Strength of EVA and PS[J]. Plastic Materials, 2020(5): 81-84.

[38] 赵漫漫, 卢立新. 有关PET/AL/PE复合包装薄膜热封工艺参数的研究[J]. 塑料, 2008(2): 87-91.

ZHAO Man-man, LU Li-xin. Study on Thermal Sealing Process Parameters of PET/AL/PE Composite Packaging Film[J]. Plastic Materials, 2008(2): 87-91.

[39] 袁国盼. 新型超声波塑料软管灌装封尾机的研制[J]. 机械制造, 2004(1): 29-30.

YUAN Guo-pan. Development of New Ultrasonic Plastic Hose Filling and Sealing Machine[J]. Machinery, 2004(1): 29-30.

[40] 俞乐. 柔性触觉复合片材的开发[J]. 口腔护理用品工业, 2019, 29(4): 29-31.

YU Le. Development of Flexible Tactile Composite Sheet[J]. Oral Care Products Industry, 2019, 29(4): 29-31.

Research Progress of PE Hose Sealing Technology

YAN Zu-gen1, LIU Song-yun1,2, LI Guang-hui1,2, WU Chao-wu3

(1.School of Light Engineering, Harbin University of Commerce, Harbin 150028, China; 2.Ningbo Tech University, Ningbo 315010, China; 3.Zhejiang Rigao Machinery Co., Ltd., Wenzhou 325000, China)

The work aims to summarize the several main heat sealing methods for PE thin sheet pipe to further provide the basis for the subsequent study. The advantages and disadvantages of PE thin sheets as hose heat sealing materials were summarized, the heating sealing of PE thin sheet pipe and effects of other factors were analyzed and the status of current advanced filling and sealing mechanism was discussed. PE was mostly used for paste filling, with sealing performance not only related to the material, but also in a great relationship with the sealing conditions. The sealing method was usually heat sealing. The performance of PE thin sheet pipe after heat sealing was related to the three heat sealing elements (heat sealing time, temperature and pressure) and the most important factor was heat sealing temperature. At present, the most popular heat sealing method adopted by enterprises is internal heating. PE thin sheet pipe is more stable when sealed horizontally. The heat sealing technology can realize certain mechanical strength and enough tightness.

paste; PE pipe; hose; heat sealing

TB486

A

1001-3563(2022)01-0035-07

10.19554/j.cnki.1001-3563.2022.01.005

2021-08-04

国家重点研发计划(2016YFD0400301)

晏祖根(1973—),男,博士,哈尔滨商业大学教授、硕导,主要研究方向为包装技术和装备智能化。