基于不同胀套连接下的矿用带式输送机滚筒结构性能研究

楚 瑶

(晋能控股装备制造集团大同机电装备科大机械有限公司,山西 大同 037000)

引言

矿用带式输送机作为煤矿开采中的关键设备,由于其具有输送效率高、操作方便、运输量大等特点,得到了广泛应用[1]。由于煤炭输送过程中会掉落较多的煤石并聚集在设备的各类部件缝隙中,加上单位面积上皮带经常处于超负荷运输状态,导致带式输送机运行时经常出现皮带磨损严重、滚筒严重变形、电机烧坏等失效问题。带式输送机由于与其他设备是串联同步作业,一旦此设备出现故障问题,将极可能使得整个工作面的煤矿开采处于停机状态[2]。滚筒作为带式输送机中的关键设备,减少其结构出现的结构变形、局部开裂或断裂等故障问题,对提高带式输送机的运输效率意义重大。为此,对滚筒在不同胀套结构下的综合性能进行研究。

1 带式输送机结构及滚筒特点分析

带式输送机作为煤矿中的关键设备,其结构主要包括输送带、驱动装置、滚筒、托辊、张紧装置、漏斗、清扫器等,具有运量大、爬坡能力强、使用方便、维护成本低等优点[3]。带式输送机工作过程中,主要通过电机的驱动来带动皮带运转,以实现将掉至皮带上煤矿运输至下一个工位的运输作业。其中,滚筒是带式输送机上的关键部件,其结构主要包括筒壳、轮毂、辐板、滚筒轴等,各部件之间通过焊接及间隙配合的方式进行连接[4]。带式输送机中一般所使用的滚筒包括驱动滚筒和改向滚筒,其中,驱动滚筒结构相对较为复杂,作业时承受着径向和轴向载荷作用,而改向滚筒则主要负责改变皮带及运输煤矿的运动方向,结构相对较简单。滚筒在使用过程中主要会出现筒壳表磨损严重、辐板变形严重、筒壳两端变形或开裂等失效类型,一旦滚筒发生了结构失效现象,将会使得带式输送机无法正常作业,严重影响煤矿的生产量[5]。为此,有必要对滚筒结构性能进行分析研究。

2 模型建立

2.1 不同结构胀套分析

由于滚筒与不同结构的胀套相匹配安装将表现出不同的结构性能,故首先对不同结构的胀套进行分析。

2.1.1 胀套1结构分析

胀套1结构的设计采用了内外斜锥面的配合方式,利用了楔形原理进行设计,具有结构简单、安装方便等特点,斜锥面角度将根据不同的受力情况进行任意角度调整设计。避免了内圈与外圈之间通过过盈方式进行配合连接的弊端,可完成较大载荷的传递。胀套1结构示意图如图1所示。

图1 胀套结构示意图

2.1.2 胀套2结构分析

胀套2结构的设计采用了开口式的双锥面内环设计,主要由一个内环、2个外环及螺栓组成,内环上设计了1个开口结构,外环上设计了2个开口结构,通过螺栓进行固定连接,在固定后,能产生较大径向压紧力作用,传递较大的外界载荷。为方便零件的拆卸,在压紧环上设计了拆卸螺栓。胀套2的结构示意图如下页图2所示。

图2 胀套2结构示意图

2.2 滚筒仿真模型建立

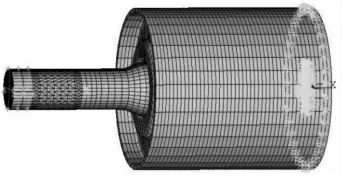

为进一步分析滚筒在不同胀套零件配合情况下的结构性能,材料了Solidworks软件,建立包含滚筒、胀套及辐板等结构在内的带式输送机滚筒结构,并将滚筒中的倒角、圆角、过渡圆弧等特征进行了模型简化。在完成滚筒及胀套的模型装配后,导入至ABAQUS软件中,对其了进行仿真模型建[6]立。在软件中,采用了六面体网格类型,网格大小设置为10 mm,模型实体单元类型。同时,根据滚筒及胀套的实际结构材料情况,在软件中将其材料设置为Q235材料,材料的屈服强度为235 MPa,弹性模量为206 GPa,密度为7 850 kg/m3,泊松比为0.3。另外,在滚筒的两端施加55 kN·m的旋转扭矩,以模拟滚筒的实际运行情况。由此,完成了滚筒的结构分析模型建立。所建立的滚筒及胀套网格划分图如图3所示。

图3 滚筒及胀套网格划分图

3 不同胀套结构下的滚筒性能分析

3.1 胀套1结构下的滚筒结构性能分析

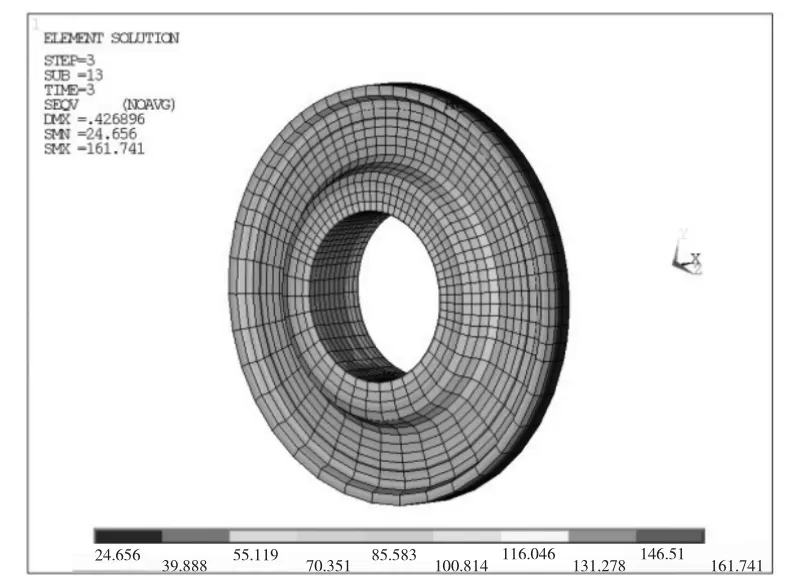

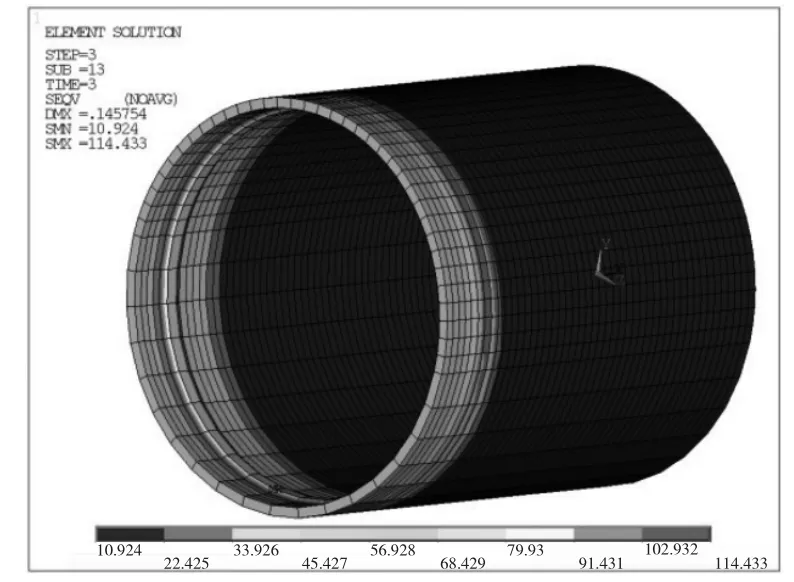

为更加准确地对滚筒结构性能进行分析,分别分析了滚筒上辐板及筒壳的结构应力变化图。由图4可知,滚筒上的辐板出现了较为明显的应力分布不均匀现象,最大应力出现在辐板的内径表面,最大应力值为161.74 MPa,沿着外径方向,辐板上应力呈逐渐减小的趋势,到辐板外径表面时的应力又增大至114 MPa。由图5可知,筒壳表面出现了较为明显的应力分布不均匀现象,最大应力出现在筒壳两端与辐板连接部位,最大值为114.433 MPa,筒壳的中部区域应力值则相对较小。分析其原因为:筒壳两端与辐板进行焊接,中部为空心设计,滚筒在受到外力作用时会将作用力传递至两端,通过辐板传递至胀套,最终传递至轴上,此变形规律与滚筒的实际受力情况基本一致。为此,滚筒辐板的内表面、辐板与筒壳相焊接部位是整个结构的薄弱部位,在设计及实际使用时需重点对其进行结构加强设计。

图4 滚筒中辐板的应力(MPa)变化图

图5 滚筒中筒壳的应力(MPa)变化图

3.2 胀套2结构下的滚筒结构性能分析

按照相同的分析方法,通过建立胀套2结构下的滚筒分析模型,得出了滚筒中辐板及筒壳的结构应力变化图。由图6可知,辐板的应力变化与胀套1下的基本相同,在辐板的内径表面为最大应力集中区域,最大应力值为93.32 MPa,向着辐板的外径方向,应力呈逐渐减小的变化趋势。由下页图7可知,筒壳在的两端也出现了较为明显的应力集中现象,最大应力值出现筒壳与辐板外表面的焊接区域,最大应力值为38.9 MPa,其余区域应力值则相对较小。与胀套1结构条件下相比,胀套2条件下的滚筒具有更优的结构性能,滚筒结构强度更高,在实际使用过程中具有更高的安全性。

图6 滚筒中辐板的应力变化图

图7 滚筒中筒壳的应力(MPa)变化图

综上分析,滚筒在胀套2下具有更高的结构性能,更能满足带式输送机的现场使用需求。故在实际使用过程中,可考虑以胀套2为参考结构,与滚筒进行匹配设计,以提高滚筒的结构性能。

4 滚筒结构优化措施

结合前文分析,得出滚筒的辐板内径表面及筒壳与辐板相焊接的区域是整个结构的薄弱部位,在实际使用时,极容易率先出现结构开裂或断裂的失效现象,故需对其滚筒进行结构优化改进。

1)将滚筒的材料由Q235改变为Q345材料,可使其材料的屈服强度增加至345 MPa,提高滚筒的材料强度;

2)增加滚筒辐板的厚度约2 mm,并在辐板上应力集中附近开设直径为2 mm的小孔,以使集中的应力转移至小孔处,焊接辐板上的应力集中现象;

3)可将辐板结构由平面型改变为圆弧外凸曲线,利用拱形受力原理,提高辐板在受力状态下的支撑能力;

4)增加筒壳两端的结构厚度,并在筒壳内部的非干涉区域焊接加强筋条,以增加筒壳两端的结构强度;

5)增加辐板、轮毂及筒壳之间的焊接质量,保证焊接部位不发生焊缝开裂现象,并定期对滚筒结构进行检查,若发生滚筒发生结构变形或开裂现象,可及时采取措施来完成对滚筒的维修保养。

5 结论

利用有限元分析方法,对带式输送机滚筒的结构性能进行分析研究,是当前最快、最经济的研究方法。通过对滚筒在胀套1和胀套2下的结构性能研究,得出结论:滚筒的辐板内径表面及筒壳与辐板相焊接的区域是整个结构的薄弱部位,找到了滚筒在使用过程中的结构变化规律,同时,滚筒在胀套2下具有更高的结构强度,整体结构性能更优;最后,从材料属性、滚筒结构尺寸及焊接等方面提出了滚筒的结构优化改进措施。