基于反演滑模的火力发电机组主汽温自适应控制策略

王耀和,王 胜,张 林,周大慧,张泽辰,冯旭刚,章家岩

(1.铜陵有色金属集团有限公司动力厂,安徽 铜陵 244000;2.安徽工业大学电气与信息工程学院,安徽 马鞍山 243032)

主汽温是燃气发电锅炉控制系统的一个重要被控参数,其控制效果直接影响到发电机组的安全经济运行[1-2]。主汽温过高会使水冷壁和联箱等金属部件变形,缩短过热器和蒸汽管道等部分设备的使用寿命;主汽温过低会冲蚀甚至损坏汽轮机叶片,降低机组运行的安全性[3-4]。

工程上一般采用两级喷水减温器和常规PID 控制方法来调节锅炉主汽温[5],针对燃气发电锅炉,减温水流量、燃气流量和主蒸汽流量的波动以及机组运行现场的一些不确定性因素都会对主汽温控制产生直接或间接的影响,导致常规PID控制方法难以达到理想的控制效果。为此,专家学者针对锅炉主汽温进行了一些先进控制策略的研究,例如离散滑模切换控制、Smith预估模糊自适应控制以及模糊自适应内模控制策略等。Yu等[6]针对主汽温系统的扰动和不确定性,设计了一种带有扰动观测器的切换滑模控制方案,提高了系统的鲁棒性,但其只局限于理论分析仿真,没有在工程实际中开展应用;平玉环等[7]将自适应模糊理论与Smith预估相结合,优化主汽温控制系统,克服了主汽温对象的时变问题,但由于系统状态测量存在误差且缺少对误差的补偿,导致波形抖动较大;郭瑞君等[8]建立了一阶时滞的主汽温对象模型,将模糊自适应内模控制算法应用于主汽温控制系统设计中,进一步提高了系统的稳定性,但设计的模糊化和解模糊过程较粗糙,导致主汽温调节时间过长,降低了系统响应速度。为此,以燃气发电锅炉主汽温为控制对象,提出一种基于反演滑模控制和自适应算法相结合的主汽温优化控制策略,利用反演控制思想设计李雅普诺夫函数并引入自适应控制算法,在保证系统稳定的基础上逐步回推主汽温的一级和二级减温控制器,通过MATLAB 仿真验证该控制算法的有效性,且将提出的优化控制策略应用到某热电厂30 MW火电机组120 t燃气发电锅炉主汽温控制系统中,达到了良好的控制效果。

1 主汽温控制系统构建

1.1 主汽温系统特性

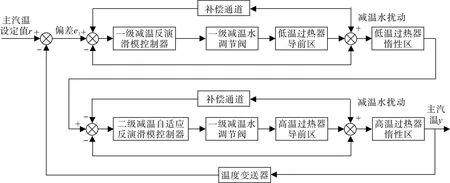

燃气发电锅炉主汽温控制系统主要由汽包、低温和高温过热器、屏式过热器、一级和二级喷水减温器组成[9-10],系统结构如图1。一级喷水减温器安装在低温过热器和屏式过热器之间,其喷水流量较大,主要起粗调主汽温和保护屏式过热器的作用;二级喷水减温器安装在屏式过热器和高温过热器之间,起细调主汽温和保护高温过热器的作用[11-12],在二级减温器的细调作用下,主汽温精确稳定在设定值附近。两级喷水减温控制段均采用独立的控制回路。

图1 主汽温控制流程图Fig.1 Main steam temperature control flow chart

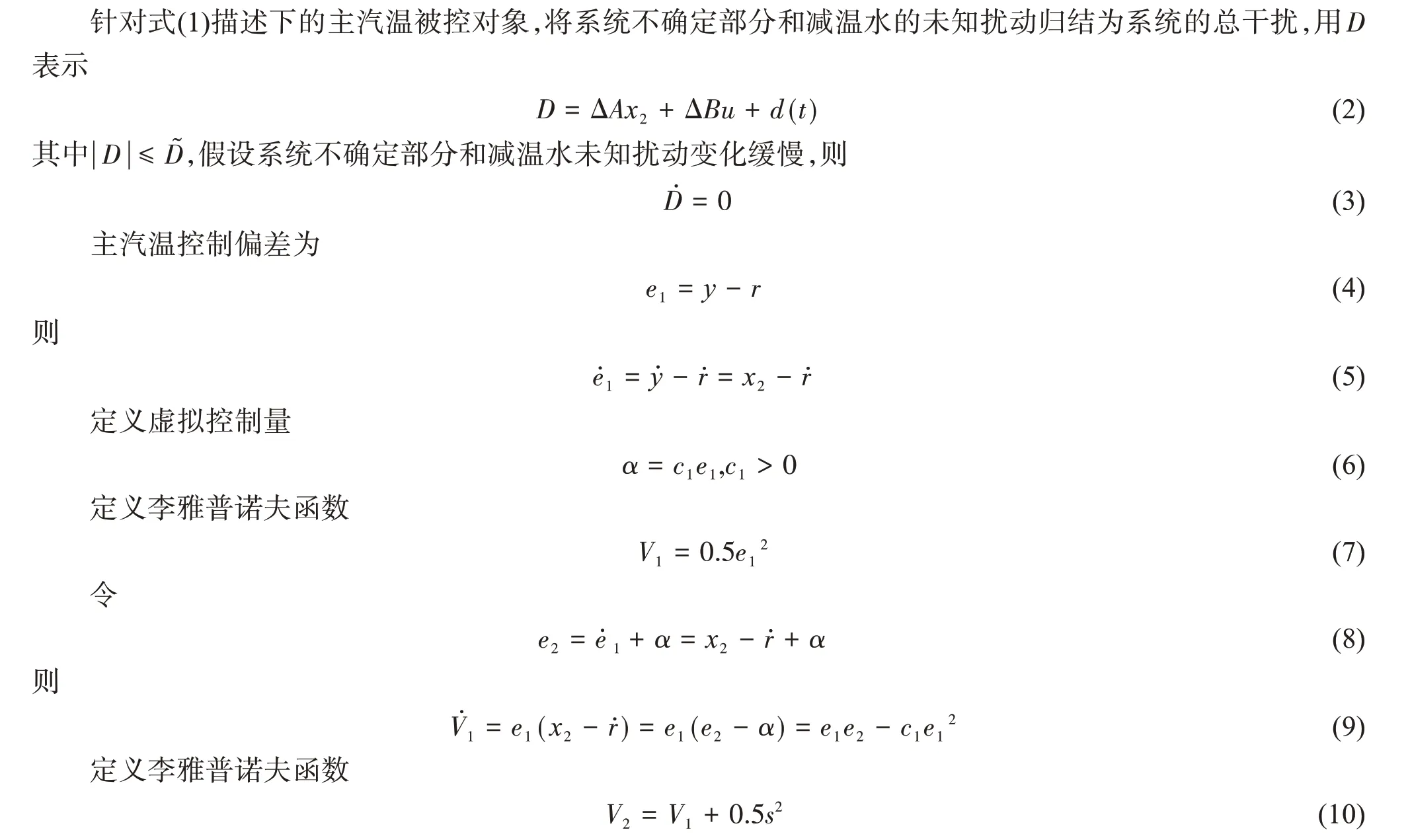

根据主蒸汽在管道中的传输顺序,主汽温控制通道可分为导前区和惰性区[13]。导前区指的是从减温水输入到减温器出口所属区间,惰性区指的是从导前出口到过热器出口所属区间[14]。在锅炉正常稳定运行条件下,主蒸汽流量和燃气流量变化很小,可认为其是稳定的,此时主汽温变化主要由机组运行现场的一些不确定因素和减温水流量的扰动引起。因此,基于导前区和惰性区的主汽温被控对象可用含未知扰动和不确定部分的二阶动态状态方程表示:

式中:u为系统控制输入,即控制器的控制律;y为系统控制输出,代表燃气锅炉主汽温;x1,x2为系统状态变量,x1为主汽压,x2为x1的导数,即x1=y,x2=ẋ1;ΔA和ΔB为系统不确定部分;d(t)为减温水所受的未知扰动。

1.2 主汽温控制策略

设计的主汽温自适应反演滑模控制策略如图2。整个策略采用串级回路控制方式,锅炉主汽温测量值y与主汽温设定值r之间形成偏差e1,将偏差信号送到一级减温反演滑模控制器进行粗调,将粗调后的主汽温送到二级减温自适应反演滑模控制器进行细调。同时,利用自适应算法对减温水流量扰动进行估计,并对该扰动进行前馈补偿,当减温水流量受到扰动时,两个减温水调节阀迅速做出响应,与自适应算法一起消除扰动,提高主汽温控制精度。

图2 主汽温自适应反演滑模控制策略Fig.2 Adaptive backstepping sliding mode control scheme for main steam temperature

2 主汽温控制器设计

3 仿真分析

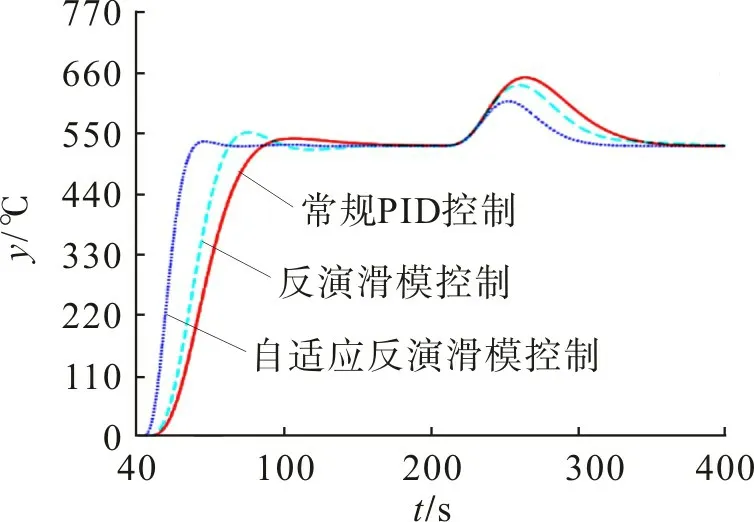

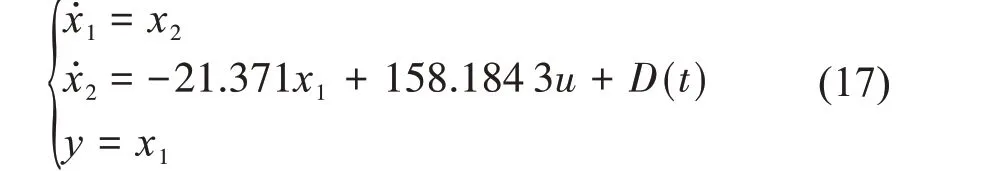

为验证上述优化策略的有效性,选取某热电厂30 MW火电机组120 t燃气发电锅炉主汽温控制系统作为MATLAB仿真对象,100%负荷工况下其状态空间表达式为:

仿真对象的系数是根据各因素对锅炉主汽温的影响程度,通过数学分析、回归以及加权处理对系统进行辨识得到的。其中:D(t)为系统的总干扰,取幅值为25%的阶跃扰动信号、总干扰上界D͂为0.25,系统采样周期为1 ms,主汽温设定值r为530 ℃;取η= 20,c1= 70,k= 50,以保证M为正定矩阵;经多次仿真实验验证,取控制器参数β为1.2,γ为28。系统仿真原理如图3。

图3 系统仿真原理Fig.3 System simulation principle

3.1 系统抗干扰仿真

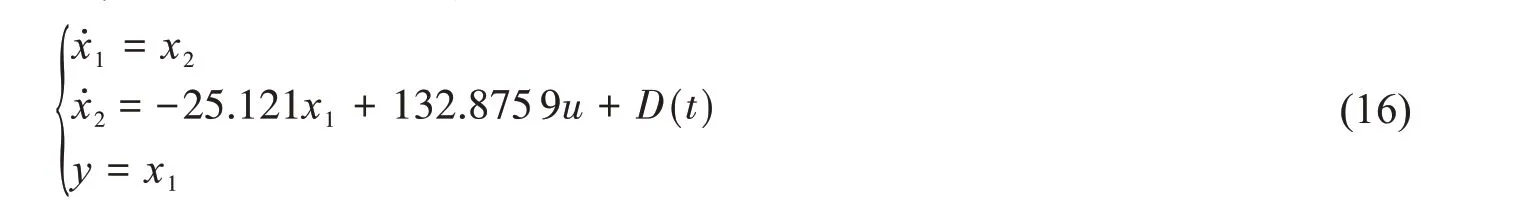

为验证优化控制策略的抗干扰效果,在系统运行到第210 s 时加入幅值为25%的阶跃扰动信号,比较自适应反演滑模控制策略、常规PID 控制策略和反演滑模控制策略的抗干扰性能,3 种控制策略下阶跃扰动信号时长均取20 s 的仿真结果如图4。从图4 可看出:加入扰动信号后,自适应反演滑模控制策略的超调量为14.2%,调节时间为115.3 s;常规PID 控制策略的超调量为27.9%,调节时间为168.5 s;反演滑模控制策略的超调量为22.7%,调节时间为158.3 s。由此可知,自适应反演滑模控制策略的抗干扰能力优于常规PID和反演滑模控制策略。

图4 3种控制策略的干扰仿真波形Fig.4 Interference simulation waveform of three control strategies

3.2 系统鲁棒性仿真

用同样的系统辨识方法得到60%负荷工况下燃气发电锅炉主汽温的状态空间表达式:

为验证优化控制策略在系统模型参数变化时的鲁棒性能,分别对100%和60%负荷工况下燃气发电锅炉的主汽温对象进行多设定值仿真,两种负荷工况下3种控制策略的多设定值阶跃响应曲线如图5。从图5(a)可看出:100%负荷下,设定值为530 ℃时,自适应反演滑模、常规PID 和反演滑模控制策略的超调量分别为1.1%,12.3%和2.8%,调节时间分别为85.2,212.1,100.4 s;当设定值从530 ℃跳变为420 ℃时,3 种控制策略的超调量分别为0.5%,3.5%和3.1%,调节时间分别为70.3,140.4,111.8 s;当设定值从420 ℃跳变为630 ℃时,3种控制策略的超调量分别为0.6%,3.5%和2.9%,调节时间分别为82.3,162.6,115.4 s。从图5(b)可看出:60%负荷下,设定值为530 ℃时,3 种控制策略的超调量分别为2.5%,22.6%和11.6%,调节时间分别为161.1,254.7,214.6 s;设定值从530 跳变为420 时,3 种控制策略的超调量分别为0.7%,3.6%和2.9%,调节时间分别为120.6,165.7,129.9 s;设定值从420 ℃跳变为630 ℃时,3 种控制策略的超调量分别为0.7%,5.9%和3.1%,调节时间分别为154.7,235.2,201.4 s。通过以上分析可知,自适应反演滑模控制策略的鲁棒性能明显优于常规PID和反演滑模控制策略。

图5 3种控制策略的多设定值响应Fig.5 Multi-setpoint response of three control strategies

3.3 系统抖振及干扰估计仿真

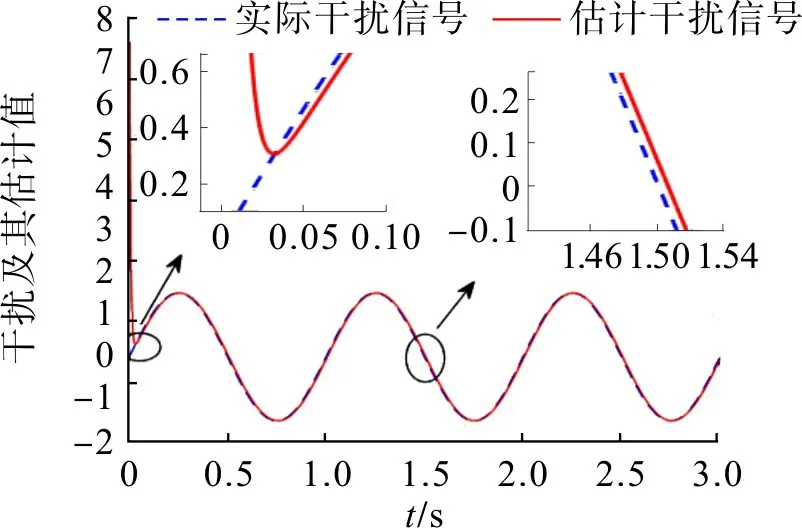

为进一步观察优化控制策略对系统抖振的削弱能力和对干扰估计的精度,取系统设定信号r=2sint、总干扰信号D(t)=1.5sin(2πt),系统实际干扰信号和采用自适应算法对干扰的估计信号如图6。由图6 可知:到第0.035 s 时,自适应算法对干扰的估计基本稳定,此后实际干扰和干扰估计值之间的偏差始终小于0.02,达到了较高的估计精度,基本满足工程实际需求。

图6 干扰信号的自适应估计Fig.6 Adaptive estimation of interference signal

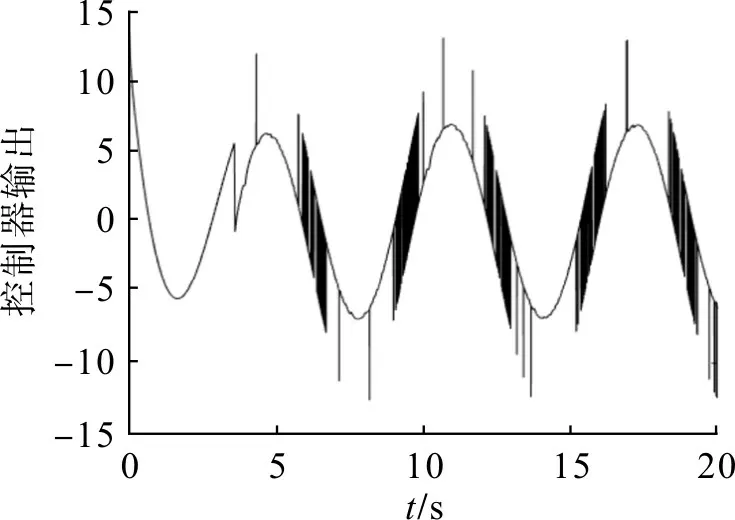

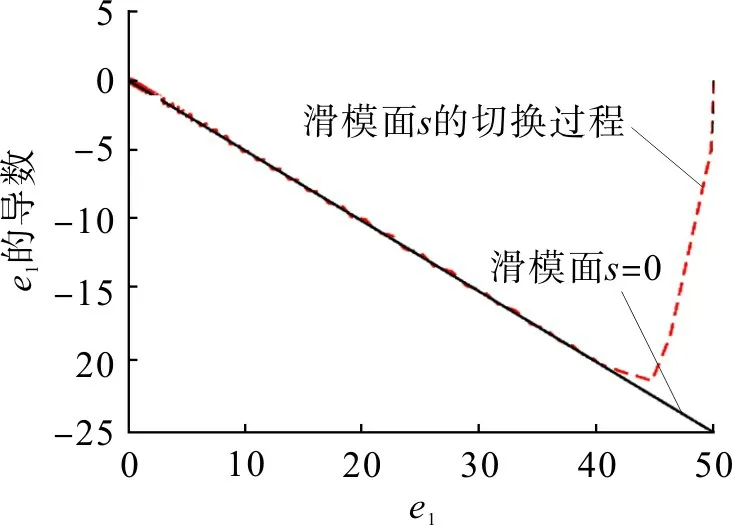

图7,8分别为采用反演滑模和自适应反演滑模控制策略的控制器输出波形。观察图7,8可知:采用反演滑模控制策略时,控制器输出波形在±13 之间振荡,波形的波动幅度和波动频率均较大,这是因为反演滑模控制需依靠人工经验对系统总干扰的上界进行估计,估计不准确时易造成滑模控制系统抖振;采用自适应反演滑模控制策略时,控制器输出波形在±8 之间振荡,波形的波动幅度和波动频率较反演滑模控制均大幅减小,说明自适应算法对系统扰动的精确估计可有效削弱滑模控制系统的抖振,提高主汽温控制过程中的稳定性。图9为自适应反演滑模控制相轨迹,图中:s= 0表示滑模控制的滑模面;e1表示偏差,量纲一的量。由图9 可看出:当系统运动的状态轨迹进入滑模面附近后,将沿滑模面在该附近区域内不断滑动,直到滑动到此区域的边界为止,此时系统到达稳定状态;系统运动的状态轨迹在滑模面附近的切换抖振很小,满足主汽温控制的品质要求。

图7 反演滑模控制器输出Fig.7 Controller output of inversion sliding mode

图8 自适应反演滑模控制器输出Fig.8 Controller output of adaptive inversion sliding mode

图9 自适应反演滑模控制相轨迹Fig.9 Phase trajectory of adaptive inversion sliding mode control

4 工程应用

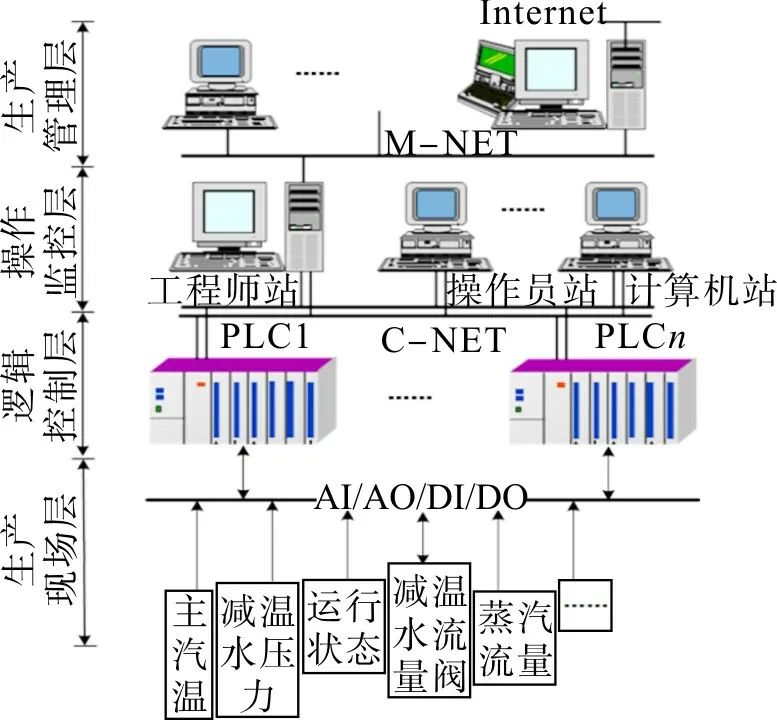

为测试系统的工程应用效果,将提出的自适应反演滑模优化控制策略应用于某热电总厂30 MW火电机组120 t燃气发电锅炉主汽温控制对象,采用浙大中控DCS 集散控制系统,整个优化控制系统拓扑结构如图10。在该集散系统中,温度变送器将检测到的主汽温送入DCS 控制系统,一级减温反演滑模控制器和二级减温自适应反演滑模控制器利用检测到的主汽温及减温水压力、蒸汽流量等扰动因素计算出减温水流量,进而调节减温水流量阀。系统设计以生产管理层作为中央操作站,逻辑控制层采用s7-1500 型PLC 作为控制器,对现场采集到的数据进行处理;生产现场层负责锅炉燃烧供汽过程中现场信号的采集和输出;操作监控层负责整个系统运行状况的监控。

图10 主汽温优化控制系统架构Fig.10 Optimization control system architecture of main steam temperature

图11为燃气发电锅炉在额定负荷下连续3 d分别采用常规PID、反演滑模和自适应反演滑模控制策略的主汽温实时曲线,主汽温设定值为530 ℃,观察时间为8 h。从图11 可看出:常规PID 控制策略的主汽温在500~560 ℃之间波动,波动幅度较大,这是因为常规PID 控制无法及时抑制因减温水流量和蒸汽流量扰动带来的主汽温变化;反演滑模和自适应反演滑模控制策略的主汽温分别在509~542 ℃及526~534 ℃之间波动,自适应反演滑模控制策略的控制精度达到±4 ℃以内,系统抖振较反演滑模控制降低了75.8%,主汽温曲线整体走势平稳。常规PID、反演滑模和自适应反演滑模控制策略仿真的主汽温波动范围分别在+25.12~-18.35 ℃、+11.58~-10.34 ℃和+3.24~-3.11 ℃之间,相较于仿真结果,工程实际应用效果略差,主要是因为实际生产现场环境复杂多变,存在很多不确定性的因素。但是,提出的自适应反演滑模控制策略有效提高了主汽温控制系统的稳定性和抗干扰能力,达到了良好的控制效果。

图11 3种控制策略的主汽温实时曲线Fig.11 Curves of real-time main steam temperature of three control strategies

5 结 论

通过设计李雅普诺夫函数和虚拟控制量逐步推导出一级减温反演滑模粗调控制器,并利用自适应算法对系统总干扰进行估计,设计二级减温自适应反演滑模细调控制器。MATLAB 仿真结果表明:不同工况下,设计的优化控制策略在超调量和调节时间方面均优于常规PID 和反演滑模控制策略,具有更强的鲁棒性和抗干扰能力。将该优化控制策略用于某热电总厂120 t燃气发电锅炉,主汽温控制偏差在±4 ℃之间,与反演滑模控制策略相比,优化控制策略的系统抖振降低了75.8%,有效提高了发电机组运行的安全性和稳定性。