聚合物薄膜的大气压微等离子体射流无掩膜刻蚀工艺

吕 栎,王 涛,c,汪加豪,王圣泉,时礼平,李 蒙,c,涂德浴

(安徽工业大学a.特种重载机器人安徽省重点实验室;b.机械工程学院;c.先进金属材料绿色制备与表面技术教育部重点实验室,安徽 马鞍山 243032)

柔性电子是一种将有机/无机材料电子器件制作在柔性基底上的新兴电子技术,具有透明轻质、可伸缩弯曲及可大面积打印等特点,被广泛应用于柔性显示器[1]、柔性太阳能电池[2-3]、医疗器械[4-5]、射频识别技术[6-7]和传感阵列[8-9]等方面。柔性电子的关键制造工艺是聚合物薄膜的图案化加工,传统等离子体刻蚀是聚合物薄膜图案化加工的关键技术[10]。与传统等离子体处理方式相比,大气压低温等离子体摆脱了真空环境和真空设备的限制,且具有设备简单、功耗低、稳定性高、化学活性高等特点[11-12],通过控制大气压微等离子体射流的束斑直径,可实现材料表面的无掩膜直写微加工。因此,大气压微等离子体射流在微电子和柔性微机电系统(micro electro mechanical system,MEMS)器件制造中具有独特优势。

parylene-C 薄膜具有良好的机械性能、热稳定性、介电性能和绝缘性,是MEMS 器件图案化加工过程中的典型材料[13-14]。然而,聚合物疏水性且表面能低,不能很好地黏附其他材料,有必要对其表面进行改性以增加其表面自由能。随着大气压微冷等离子体射流刻蚀的逐渐推广,对刻蚀效果的要求也越来越高。在等离子体刻蚀过程中,刻蚀效果除与给定条件下聚合物的化学结构有关,还与处理时间、工作电压、气体流量及射流到基底的距离有关。Gao 等[15]研究了刻蚀时间、输出功率、氧气流量、射流到基底的距离对大气压等离子体射流刻蚀聚酰胺薄膜的影响,结果表明:刻蚀速率随输出功率、氧气流量的增加而增加,随刻蚀时间的增大先增大后减小;当射流到基底的距离过小或过大时,刻蚀速率几乎无法测量。Peng等[16]在使用大气压等离子体射流刻蚀PVA 薄膜的实验中发现了相似结果,刻蚀速率随输出功率的增加而增加,且处理后的薄膜表面粗糙度显著增加。除刻蚀速率外,大气压低温等离子体射流的刻蚀线宽也是衡量刻蚀效果的关键参数。Guo等[17]为减小等离子体射流的线宽,研制一种新型的大气压空气微等离子射流装置,实现对微等离子体射流线宽及刻蚀parylene-C 薄膜刻蚀深度的控制。为进一步探究大气压微等离子体射流刻蚀过程中工艺参数对刻蚀效果的影响,以大气压氦气(He)和氧气(O2)混合气体的大气压微等离子体射流无掩膜刻蚀parylene-C薄膜为对象,研究O2流量、工作电压、工作间距及刻蚀时间等工艺参数对其刻蚀线宽和刻蚀深度的影响,确定最佳的刻蚀效果及对应的刻蚀条件。

1 实验

1.1 薄膜样品的制备

利用PDS 2010系统(specialty coating systems,USA),通过化学气相沉积(chemical vapor deposition,CVD)方法在硅片上沉积5 μm厚的parylene-C薄膜作为聚合物薄膜样品。

1.2 实验过程

自制搭建一套大气压微等离子体射流刻蚀聚合物薄膜装置,其由He/O2供气系统、大气压微等离子体射流产生装置、移动平台、相机、显微镜等组成,如图1。功率电源为南京苏曼电子有限公司生产的高压正弦交流电源(CTP-2000K)。等离子体射流产生装置中,高压电极与接地电极均为厚度100 μm、宽6 mm 的铜箔,将其包裹在1 根尖端出口内径为20 μm 的玻璃微针上组成环-环电极结构。玻璃微针的制备:采用CO2激光拉管仪(P-2000,Sutter Instrument Company)拉制1 根初始外径和内径分别为1.0,0.5 mm 的空心石英玻璃管,通过磨针仪控制尖端出口内径约20 μm。相较于单环电极装置,环-环电极装置能够产生稳定的等离子体射流,且对聚合物薄膜产生的损伤较小[18-19]。光学显微镜型号为BA310MetT,Motic,扫描电子显微镜(scanning electron microscope,SEM)型号为ULTRA55,Zeiss,Germany,布鲁克台阶式探针轮廓仪型号为BRUKER,Dektak 150。

图1 环-环电极大气压微等离子体射流放电装置Fig.1 Discharge device of atmospheric pressure microplasma jet with ring-ring electrode

将制备的parylene-C 薄膜样品放置在等离子体射流装置移动平台载物台上,使其位于石英玻璃微针正下方;通过调节定位仪控制玻璃微针尖端与薄膜表面之间的工作距离(在0.1~2.0 mm 之间),通入He/O2混合气体,使其通过两个质量流量计以调节气体流量(He 流量为200 cm3/min,O2流量在2~15 cm3/min 之间);打开低温等离子体实验电源,通过旋转调压器不断增加高压电极的电压(工作电压保持在10~20 kV),使玻璃微针内的He/O2混合气体放电产生大气压微等离子体射流,产生的微等离子体射流直接喷向正下方的parylene-C薄膜实现薄膜刻蚀,控制刻蚀时间在30~200 s。

1.3 刻蚀效果表征

大气压微等离子体射流刻蚀parylene-C 薄膜的效果通过刻蚀线宽和刻蚀深度评估。通过光学显微镜观察parylene-C 薄膜被刻蚀后的显微形貌,并使用扫描电子显微镜记录刻蚀后的显微形貌。使用布鲁克台阶式探针轮廓仪测量刻蚀线宽和刻蚀深度,通过调节探针垂直于parylene-C 薄膜未处理表面上方,调整探针的移动路径使其经过被刻蚀区域的中心,将探针与parylene-C 薄膜接触并在表面滑移,完成测量,输出扫描路径结果。扫描路径结果中的高度差即为刻蚀深度,存在高度差的长度即为刻蚀线宽。

1.4 大气压等离子体射流刻蚀聚合物薄膜机理

等离子体诱使聚合物表面形成自由基在等离子体化学反应刻蚀聚合物中起关键作用,文中涉及的大气压微等离子体射流化学刻蚀聚合物薄膜的机理过程如图2,图中RH 表示聚合物分子式。大气压等离子体射流中的电子、带电粒子及活性自由基(如O,OH等)轰击聚合物链分子,导致聚合物分子中化学键断裂,引起聚合物中大分子链发生电离,形成不同类型的自由基,如图2(a);自由基的活性高、寿命短,易吸附周围环境中的含氧活性粒子和分子,形成烷氧自由基和羧基自由基,如图2(b)。羧基自由基与烷氧基自由基一部分作为反应中心继续与聚合物反应,通过夺取聚合物分子中的H原子引入大量含氧基团,形成更多的聚合物链自由基,并形成可挥发性的H2O分子;另一部分在等离子体处理中化学键逐渐断裂,生成如CO2的可挥发性分子,并脱离聚合物表面,如图2(c)。上述过程在大气压等离子体射流刻蚀聚合物薄膜的过程中交错进行,通过在聚合物表面不断引入大量含氧官能团并生成可挥发性气体,实现大气压等离子体射流对聚合物薄膜的刻蚀加工。

图2 大气压微等离子体射流刻蚀聚合物薄膜机理Fig.2 Mechanism of polymer film etching by atmospheric pressure micro-plasma jet

2 结果与讨论

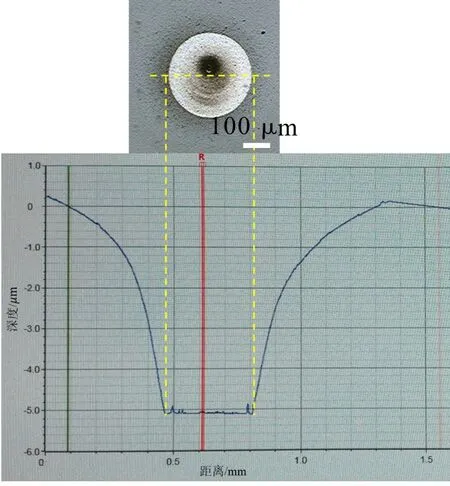

图3 为工作电压16 kV、工作间距1 mm、He 流量200 cm3/min、刻蚀时间150 s 条件下,大气压He/O2微等离子体射流刻蚀parylene-C 薄膜的刻蚀结果,图中虚线为扫描路径。从图3可看出:parylene-C薄膜刻蚀区域整体轮廓呈圆形,边缘较光滑,中心区域出现较多的聚合物残渣;薄膜刻蚀表面直径为300 μm,相比于玻璃管尖端直径20 μm,扩大了15 倍,刻蚀结果存在明显的延展现象,最大刻蚀深度为5 μm。由此看出,实际加工线宽与微等离子体射流直径存在较大差异。

图3 微等离子体射流刻蚀parylene-C薄膜的显微形貌与扫描轮廓Fig.3 Micrograph and scanning profile of parylene-C film etched by the microplasma jet

2.1 O2流量对刻蚀效果的影响

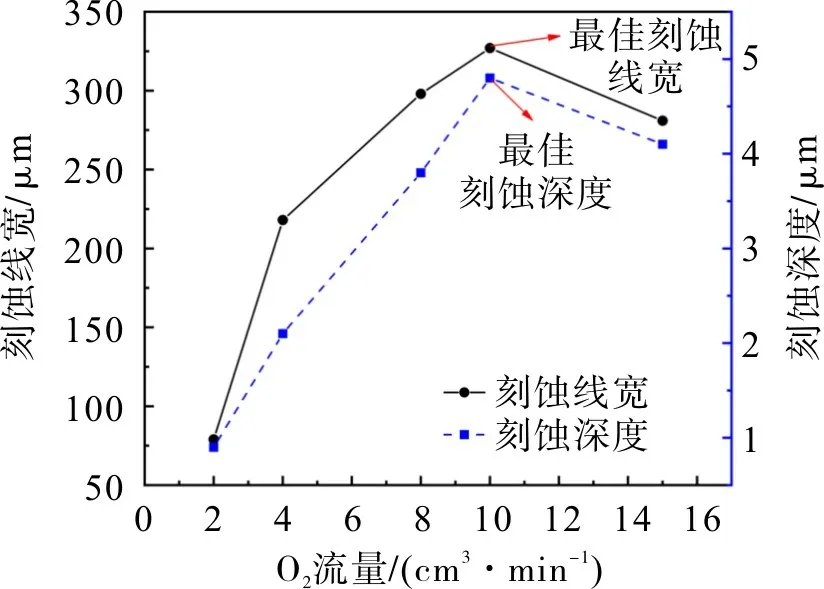

图4 为O2流量分别为2,4,8,10,15 cm3/min 时,在工作电压16 kV、工作间距1 mm、He 流量200 cm3/min、刻蚀时间150 s 条件下,大气压微等离子体射流刻蚀parylene-C薄膜的刻蚀线宽与刻蚀深度。分析图4可看出:O2流量<10 cm3/min时,随O2流量的增加,刻蚀线宽与刻蚀深度逐渐增大;O2流量为10 cm3/min时,刻蚀线宽与刻蚀深度最大;继续增大O2流量,刻蚀线宽和刻蚀深度逐渐降低。O2流量<10 cm3/min时,增大混合气体中O2流量,将直接增加微等离子体射流中活性粒子的含量,此时增加O2流量可增大parylene-C薄膜的刻蚀线宽与刻蚀深度;但氧气是电负性气体,O2流量>10 cm3/min,继续增大O2流量,放电受到抑制,同时降低微等离子体射流中电子数量[20],过大的O2流量将降低微等离子体射流强度甚至淬灭微等离子体射流。因此,本文条件下最佳O2流量为10 cm3/min。

图4 O2流量与parylene-C薄膜刻蚀线宽和刻蚀深度的关系Fig.4 Relationship between O2 flow rate and etched width and etched depth of parylene-C film

2.2 工作电压对刻蚀效果的影响

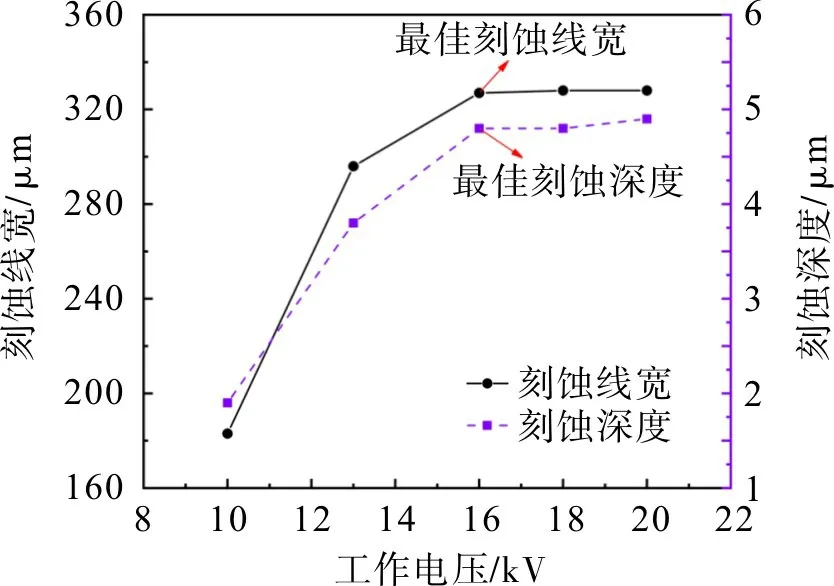

图5为工作电压分别为10,13,16,18,20 kV时,在O2流量10 cm3/min、工作间距1 mm、He 流量200 cm3/min、刻蚀时间150 s 条件下,parylene-C 薄膜的刻蚀线宽与刻蚀深度。从图5 可看出:工作电压<16 kV 时,随工作电压的增加,刻蚀线宽和刻蚀深度逐渐增大,且在10~13 kV 之间涨幅最大;工作电压>16 kV 时,刻蚀线宽和刻蚀深度趋于平稳。工作电压<16 kV 时,随电压增加,有更多能量注入到微等离子体中,导致微等离子体射流的电离率和活性粒子数增加[21],从而增大刻蚀速率、刻蚀半径及活性粒子浓度,导致刻蚀线宽与深度逐渐增加;但过高的工作电压会使出口内径20 μm 的玻璃微针尖端易被损坏。因此,需综合考虑最佳的工作电压,本文条件下最佳工作电压为16 kV。

图5 工作电压与parylene-C薄膜刻蚀线宽和刻蚀深度的关系Fig.5 Relationship between working voltage and etched width and etched depth of parylene-C film

2.3 工作间距对刻蚀效果的影响

图6为工作间距分别为0.1,0.5,1.0,1.5,2.0 mm时,在O2流量10 cm3/min、工作电压16 kV、He 流量200 cm3/min、刻蚀时间150 s 条件下,parylene-C 薄膜的刻蚀线宽与刻蚀深度。从图6 可看出:工作间距<1 mm 时,随工作间距的增大,刻蚀线宽和刻蚀深度均不断增大;工作间距>1 mm 时,继续增大工作间距,刻蚀线宽和刻蚀深度不断减小;工作间距1 mm 处刻蚀线宽和刻蚀深度最大。小于1 mm 范围内的工作间距使刻蚀区域完全被工作气体覆盖,反应空间狭小,导致微等离子体射流与parylene-C薄膜通过化学反应产生的可挥发物(如CO2或H2O)不能较好扩散,进而导致刻蚀深度小;较小的工作距离使微等离子体射流在基底上的延展效应缩小,进而缩小了微等离子体射流在基底上的束斑直径,导致刻蚀线宽小。然而,微等离子体射流中活性粒子寿命短,而且在大气环境中活性粒子与空气粒子碰撞严重,工作间距>1 mm时,随工作间距增加,能够到达基底上的活性粒子数量及其活性将大大降低,导致刻蚀线宽与刻蚀深度减小。因此,本文条件下最佳工作间距为1 mm。

图6 工作间距与parylene-C薄膜刻蚀线宽和刻蚀深度的关系Fig.6 Relationship between working distance and etched width and etched depth of parylene-C film

2.4 刻蚀时间对刻蚀效果的影响

图7 为刻蚀时间为30,60,90,120,150,200 s时,在O2流量10 cm3/min、工作电压16 kV、工作间距1 mm、He 流量200 cm3/min 条件下,parylene-C 薄膜的刻蚀线宽与刻蚀深度。从图7 可看出:刻蚀时间<150 s时,随刻蚀时间的增加,刻蚀线宽和刻蚀深度基本线性增加;刻蚀线宽在刻蚀时间30~90 s 内涨幅较小,在刻蚀时间90~150 s 内涨幅较大,在刻蚀时间90~120 s 内涨幅最快;刻蚀时间>150 s 时,parylene-C 薄膜基本被刻蚀,继续增加刻蚀时间并不能增加刻蚀线宽与刻蚀深度。通过刻蚀时间与刻蚀深度的关系推算出刻蚀周期内平均刻蚀速率约2.3µm/min。因此,本文条件下最佳刻蚀时间为150 s。

图7 刻蚀时间与parylene-C薄膜刻蚀线宽和刻蚀深度的关系Fig.7 Relationship between working time and etched width and etched depth of parylene-C film

综上分析可知,大气压He/O2微等离子体射流刻蚀parylene-C 薄膜过程中,O2流量、工作电压、工作间距及刻蚀时间均影响刻蚀效果,工作电压及工作间距在大气压微等离子体射流刻蚀聚合物薄膜的过程中起关键作用。工作电压直接影响大气压微等离子体射流中能量注入大小、电子浓度、等离子体温度及活性粒子浓度,而等离子体温度及活性粒子浓度对聚合物刻蚀效果的影响较大。因此,工作电压是微等离子体射流加工过程中需考虑的关键因素。相比于真空条件,空气对大气压微等离子体射流中电子、激发态的离子、活性自由基等粒子的平均自由程及能量有较大影响,而工作间距直接影响大气压微等离子体射流到达聚合物薄膜时经历的空气路径及工作气体与周围空气的对流情况。因此,工作间距对微等离子体射流中成分及在基底上的分布情况也有较大影响。

3 结论

自制搭建大气压微等离子体射流装置,研究大气压微等离子体射流刻蚀parylene-C 薄膜工艺参数对刻蚀效果的影响,所得主要结论如下:

1)一定范围增加O2流量、工作电压、工作间距及刻蚀时间,均能够增大刻蚀线宽和刻蚀深度,持续增大上述工艺参数,刻蚀线宽和刻蚀深度增加不明显,甚至减小;

2)工作电压和工作间距对大气压微等离子体射流刻蚀聚合物薄膜的影响较大,在刻蚀过程中起关键作用,通过调节这两个参数可控制聚合物薄膜刻蚀过程。

本文研究结果可为聚合物薄膜在大气环境下的直写加工提供一种新的方法,也为大气压微等离子体射流图案化刻蚀工艺优化提供参考。