液压伺服阀技术在连铸机振动系统中的应用

胡 波

(山西太钢不锈钢股份有限公司制造部,山西 太原 030003)

1 连铸机振动系统和液压伺服系统概述

现阶段小方坯连铸机使用的结晶器振动曲线都以非正弦规律振动为主,而非正弦振动的驱动装置主要以变频电机驱动的机械式、液压缸驱动的液压式和伺服电机驱动的电动式。液压伺服控制的液压缸驱动可以实现动态实时数字控制非正弦振动。如图1中的实线所示,实现结晶器和钢坯二者之间存在负滑动;速度曲线按照正弦规律变化,加速度曲线按照余弦变化。

图1 正弦及非正弦规律曲线

液压伺服系统的特点:液压伺服系统在结晶器振动中所占的体积小,功率大、容易实现自动化控制;液压伺服系统一般都应用于高精度的设备上,采用进口设备,保证了运行的可靠性和稳定性;液压伺服系统控制由计算机程序和PLC相结合实时控制。

2 液压原理

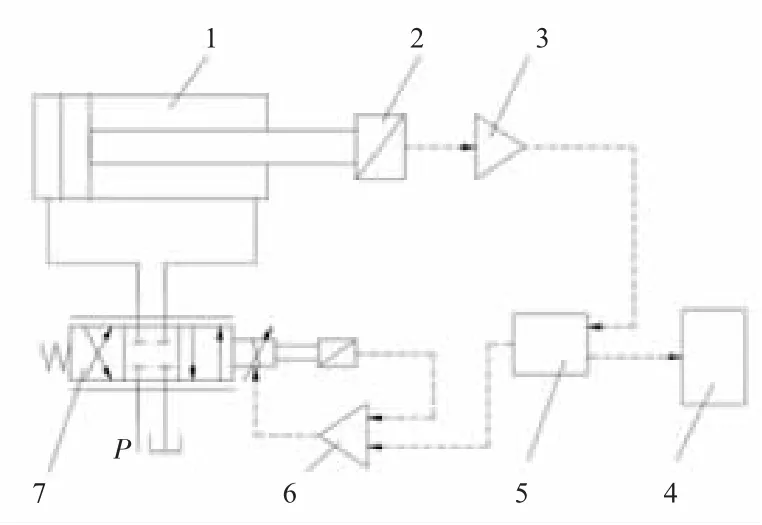

液压结构图如图2所示,原理如图3所示,振动信号由曲线生成器生成控制信号,通过伺服阀控制,曲线生成器由电脑通过PLC设定振动曲线(振幅和频率)。液压缸反馈的压力和位置信号由曲线生成器来修正参数,修正后的信号来控制伺服阀。只要改变曲线生成器的相关参数便可改变振动的参数,伺服阀便可控制液压缸按照设定的曲线进行振动。

图2 液压系统结构图

图3 液压系统原理图

3 设备构成

1)振动系统设备组成。振动台架、液压驱动装置、设备本体配管。振动台架由固定架、活动架、底座、上连杆、下连杆、轴承、销轴等组成;液压驱动装置由伺服缸、伺服阀、传感器等组成。

2)振动曲线。正弦或非正弦,在线可调;振幅:0~6 mm,在线可调;振频:30~300次/min,在线可调;偏白:≤0.15 mm;伺服缸:Φ80 mm/Φ50 mm;伺服阀:MOOG;传感器:MTS。

3)液压系统设备组成。液压泵系统、油箱、冷却器、过滤器、蓄能器、阀站、管路等。液压泵系统由电动机、恒压变量柱塞泵(美国威格士)、防振衬垫、集油盘、弹性联轴器、联轴器罩组成;泵组通过减震器安装在一个共同底座上。每台泵的吸油管路上设有带限位开关的蝶阀和避震喉。出油管路上设有高压软管、压力过滤器、单向阀、调压阀块、压力表和球阀等。油箱采用不锈钢矩形油箱,内分吸油区和回油区,均配有检修孔;带隔板或隔网、油温计、液位指示器、电加热器、空气滤清器、取样、排污阀等。每个阀站由集成块底座、集成块、控制阀、阀架等组成。

4)油箱容积。3.5 m3,材质不锈钢,最高工作温度:≤55℃;工作介质:多元醇脂聚酯阻燃液压油;恒压变量柱塞泵:125 mL/r(122.5 L/min),3台,2用1备,工作压力:21 MPa;电机:55 kW,980 r/min;循环泵:190 mL/r(273.6 L/min),2台 工作压力:1 MPa;电机:7.5 kW;电加热器:2 kW;过滤器:油液清洁度6级;冷却器:列管式换热器16M-ZZ 16 m3。

4 安装要求

液压伺服系统对液压油清洁度要求较高,需达到NAS6级,本文主要介绍NAS6级液压油过滤方法和结晶器与振动架的安装要求,其他设备不再赘述。国产46号液压油一般为NAS10级,无法满足伺服系统需求,进口NAS6级液压油成本太高,因此选用现场过滤方式,将NAS10的国产新油过滤至NAS6级,具体方法如下。

4.1 液压站内液压油的循环过滤

准备1 000 L的循环泵1台,1 000 L的过滤器10套(配10μm滤芯),滤芯20个(5μm/3μm各10个)。

1)先用20μm的滤芯打循环1 d,中间取油样进行检测2~3次,若没有达到NAS9级,继续打循环,直到达到为止。

2)达到NAS9级后,过滤器换5μm的滤芯继续打循环1~2 d,中间取油样进行检测3~5次,同上,直到油液清洁度达到7级为止。

3)达到NAS7级以后,过滤器换3μm的滤芯继续打循环2 d,中间取油样进行检测3~5次,直到油液清洁度达到NAS6级,满足使用要求为止。

4)建议。5μm,3μm的滤芯各多备10个,当超过计划时间后油液清洁度仍没有达到相应级别,更换滤芯再继续打循环。

4.2 配管管路吹扫和冲洗

配管完成后,与液压站连接处、各油缸用点连接处断开,通压缩空气吹扫(可分段吹扫),清除管路施工过程中留下的残渣。然后将油缸用点通过软管短接,用循环泵(自备油箱)冲洗1 d。

4.3 结晶器与振动架安装技术要求

结晶器和振动架之间需进行密封实验,用1.25 MPa的压力水保压15 min,检查渗漏情况。

振动架上表面与外弧基准线保证符合表1要求,通过实验垫片调整振动架使其上表面水平度误差控制在0.2/1 000以内。

表1 振动架上表面与外弧基准线 mm

振幅的调整使用百分表检查结晶器内壁的摆动量,测量前将结晶器内壁清理干净,制作百分表支架固定在浇筑平台上,将百分表指针打在结晶器内壁,开始振动,测量横摆量,以设计图纸为依据进行测量调整。

5 结语

小方坯结晶器振动系统自2019年9月投入运行后,具有以下功能。

1)实现4.3 m/min的拉速,提高坯面质量,减少了结晶器振动台的设备故障和维修成本。

2)液压伺服振动装置实现拉速和振动频率、振幅自动连锁,实现自动控制。

3)采用高振频、小振幅,将振频随拉速增加而减小改为振频随拉速增加而增大,适应板坯连铸的生产需要。

4)采用液压伺服振动装置降低了生产成本,减少了能源的消耗,改善了岗位工人的操作环境,减轻了操作工人的工作环境。