冶金技术在炼铁高炉中的应用和发展

靳红滨

(钢铁研究总院先进钢铁及材料国家重点实验室,北京 100081)

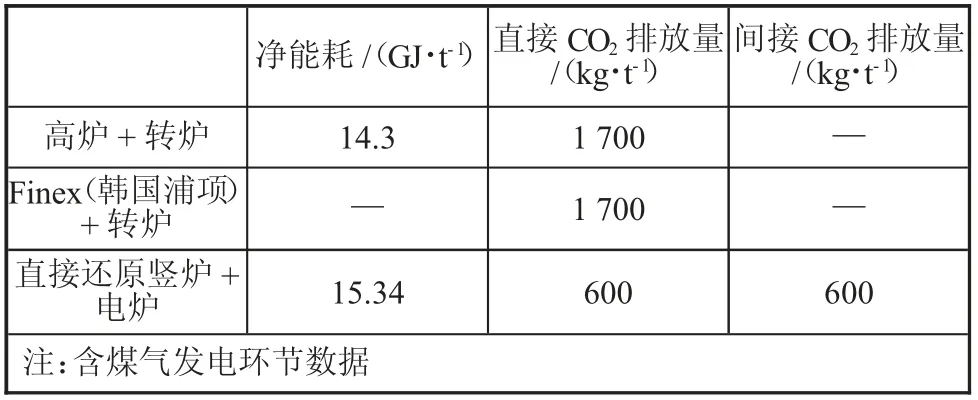

从广义上来说,所谓“冶金”即是将金属材料(金属或含多类金属的化合物)经过物理的、化学的等多种方法从矿石中提炼,并使其拥有特殊物理的或化学的特性。这样的处理过程被称为“冶金技术”。从炼铁高炉生产角度来说,常见的冶金方法包括:湿法冶金、火法冶金和电冶金。随着节能减排与智慧冶金的呼声不断提升,钢铁行业面临的“一严两高”问题日益成为社会关注焦点。炼铁的工艺水平直接影响到钢铁生产的成本,也是控制能耗和降低排放的“龙头”工序(如表1所示)。

表1 2020年主流企业炼铁高炉生产能耗平均水平比较

在我国,炼铁高炉融合冶金技术的案例已经不胜枚举。这样做的优势是明显的,并得到了广泛的认可。总体而言,我国的冶金技术在炼铁高炉中的应用有四个方面的特点。一是高炉炼铁工艺发展较快,原料、烧结和炼焦等工艺进步明显。二是全国总体炼铁的技术和管理水平普遍提升,但是地域间差异明显。三是炼铁排放及烟气治理水平已经处于世界领先地位。四是在国内工业化非高炉炼铁发展相对缓慢。

1 冶金技术的介绍

1.1 湿法冶金

此种冶金技术是一种以化学反应为主的冶炼技术,往往是在溶液环境中进行的。因此,湿法冶金所需的工作温度一般不会太高,工艺由浸出、净化、制备金属等工艺流程组成。

在“浸出”流程中,根据不同的矿石属性选用配套的溶剂,将预处理后的矿石与溶液混合,使两者发生充分的化学反应。通过化学反应后,矿石中的金属以离子状态混合进溶液中。矿石中的多种金属以离子形式融入溶液,形成了杂质,因此需要在“净化”流程中,借助化学的和物理的方法将杂质除去。在“制备金属”环节,一般采用电积、还原、置换等方法将金属提纯。

1.2 火法冶金

火法冶金一般需要经历如下工艺:干燥—焙解—焙烧—熔炼—精炼—蒸馏—提取。在高温下,矿石的物理形态和化学组成成分发生变化,使目标金属与矿石中的杂质产生分离,并形成某一种(或多种)化合物或者是单质。

1.3 电冶金

所谓“电冶金”即是借助电能将目标金属与其他杂质金属分离,具有电化冶金和电热冶金两大类。

2 冶金技术在炼铁高炉中的具体应用

2.1 高炉喷煤技术

在冶炼环节,焦炭是高炉冶炼不可或缺的原材料之一。一方面焦炭燃烧产生的热量为冶炼提供了必要的热量,保持铁矿石参与氧化还原反应所需的温度;另一方面,焦炭里的碳单质还起到了还原剂的功能,将铁矿石中的铁离子还原为铁。

高炉喷煤技术,作为一项新兴的技术,是现代冶金技术在炼铁高炉应用的典型案例,是现代高炉冶炼的一项重大突破。此项技术不仅大大降低炼铁焦比,冶炼性能得到提升,而且还节约了炼焦设施和炼焦环节,降低了因炼焦而产生的环境污染程度。

高炉喷煤技术的原理简单可以概括为:经过处理后煤粉,由高炉风口被喷吹系统喷吹至炉内,通过选用精料和降低渣比等方法,实现高煤比和低燃料的生产目标。同时,在此项技术中,一般会采用预热工艺来保障安全生产。在喷吹系统的选择方面,现在最为常见的是并联罐系统,而以往串联罐系统不再是主流的技术选型。这是因为,并联罐系统具有更高的计量精度和控制精度。

2.2 高炉干法除尘

炼铁高炉除尘是钢铁行业企业落实环境保护建设的不可或缺的工作环节。高炉干法除尘技术在节约水资源方面具有较大的优势,一般被分为高压静电除尘和布袋除尘两大类。与高压静电除尘相比,布袋除尘无论是在成本控制方面还是在运行质量保障方面均具有较大优势。

2.3 高炉双预热技术

炼铁高炉的热源主要分为两部分,约有80%源于焦炭和煤粉,来为其提供的,剩余的源于热风和炉料化学反应热。煤炭中的能量不是完全用于高炉炼铁过程,其中大约有35%的能量被转化为副产煤气。出于提高能源利用率的角度考量,双预热技术将副产煤气(高炉煤气、焦炉煤气、转炉煤气等),连同热风炉烟道废气一起与助燃空气混合并预热至300℃以上。此项技术节能的突出优势主要表现在如下两个方面:一方面,将高炉废气热代替以往炼铁高炉采用的化学热;另一方面,以热管(金属)换热器预热助燃空气或煤气。

在国内,宝钢、昆钢、鞍钢等多家炼铁高炉均采用了双预热技术。借助此项技术,外送热风的温度可以达到1 200℃以上。与此同时,在国内,炼铁高炉双预热技术的废气余热利用率仅为26%左右,因此,此项技术依然还具有较大的改进空间。

3 冶金技术及高炉炼铁的发展趋势

3.1 钢铁行业发展规律及新的发展要求

从国际钢铁行业整体发展趋势角度来看,近年来,钢材在国际市场上的需求量呈现下降态势,并逐级逐级趋于饱和。在此种趋势下,废钢量将会呈现增长,相对而言,铁水减产的可能性大幅度上升。

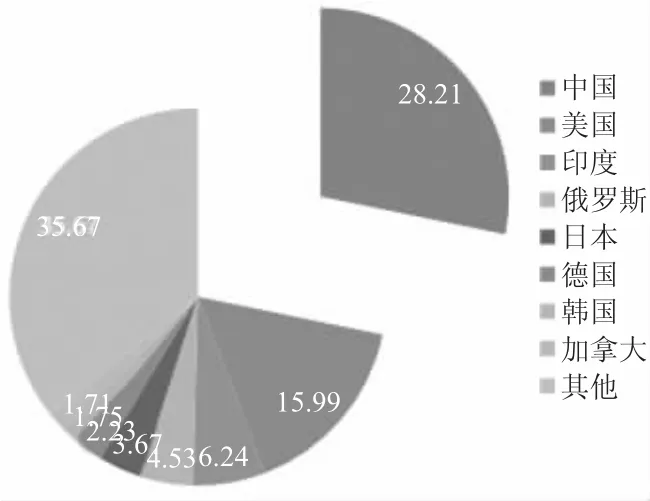

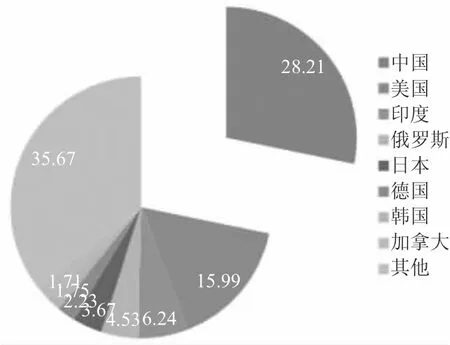

截止2020年,中国的CO2的排放比已经在世界占据首位,占据世界的28.21%排放量(见图1)。

图1 不同国家CO2排放比例(%)

在中国,不同行业的CO2的排放比例也是有差异的,其中钢铁占据的比例为16.02%(见图2)。

图2 不同行业(中国)CO2排放比例(%)

3.2 氧气高炉高效炼铁工艺技术分析

氧气高炉的概念及最早的氧气高炉流程在1970年由德国Wenzel和Gudenau等人提出,并进行了半工业试验。氧气高炉工艺使用纯氧气代替热鼓风,与传统高炉相比,二氧化碳排放量明显降低。同时,由于氧气高炉在无氮环境下运行,其生产效率也可实现大幅提升。

中国钢铁行业由于严格、刚性的环保排放政策,短期内炼铁面临最大的挑战是环保排放问题,但从长远来看,成本竞争力仍是可持续发展的根本保证。前者是保证企业从法律、法规层面生存下来;后者是保证企业从市场层面生存下来。但企业要长久生存,归根到底还是要有成本竞争力。

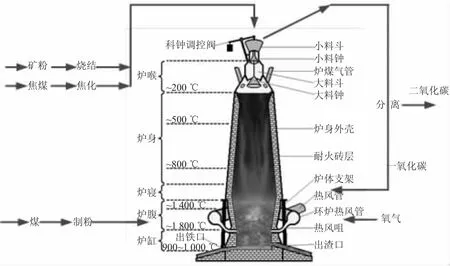

在国际上,冶金技术在炼铁高炉应用的主要研发方向包括如下三个方面:一是与智慧制造相融合。在炼铁生产过程中,冶金技术与智慧制造相结合实现可视化、自动化、智能化、操作控制的模块化;二是对现有主体工艺进行技术创新与优化(见图3);三是大规模开展低碳冶炼工艺和技术研究。例如氧气高炉高效炼铁工艺技术(见下页图4)。

图3 传统高炉炼铁工艺

图4 氧气高炉炼铁工艺

氧气高炉工业试验共分三个阶段。第一阶段计划用三到四个月,突破传统高炉的富氧极限,实现35%高富氧冶炼目标。第二阶段将引入脱除二氧化碳技术,用三至四个月时间打通煤气循环工艺流程,实现50%的超高富氧。第三个阶段将完成氧气高炉顶煤气循环和全氧冶炼的试验,并将开展富氢冶金工业试验。

4 结语

从国内冶金技术的成熟程度来看,能够更好地服务于我国各行业高质量发展。为了更好地适应资源和能源的高质量利用的需求,一方面要进一步引进新技术、新设备、新工艺;另一方,也要不断坚持自主创新,提升冶金技术在炼铁高炉中的应用水平,在国际钢铁行业高端领域占据一席之地。