轻量化支点顶模集成平台在城脉金融中心大厦项目中的应用

曾佳明,佘大涛,罗淙仁,刘 飞,韩 祥,傅锋环

(中建三局集团有限公司,湖北 武汉 430064)

1 工程概况

城脉金融中心大厦项目总用地面积9 201.6m2,总建筑面积182 549.92m2,塔楼建筑高度388m,地上70层、地下7层。塔楼结构形式为劲性混凝土钢柱+环带/伸臂桁架+核心筒结构体系(见图1)。核心筒剪力墙41层以下为9宫格,41层及以上为5宫格,48~52层南北侧核心筒外墙不对称倾斜内收,其中北侧外墙内收1 850mm,南侧外墙内收2 800mm,核心筒截面最大面积为639.09m2,平面尺寸为26.35m(长)×24.30m(宽)。核心筒混凝土强度等级为C60(249.6m以下)及C50(249.6m以上)。

图1 城脉金融中心大厦结构示意

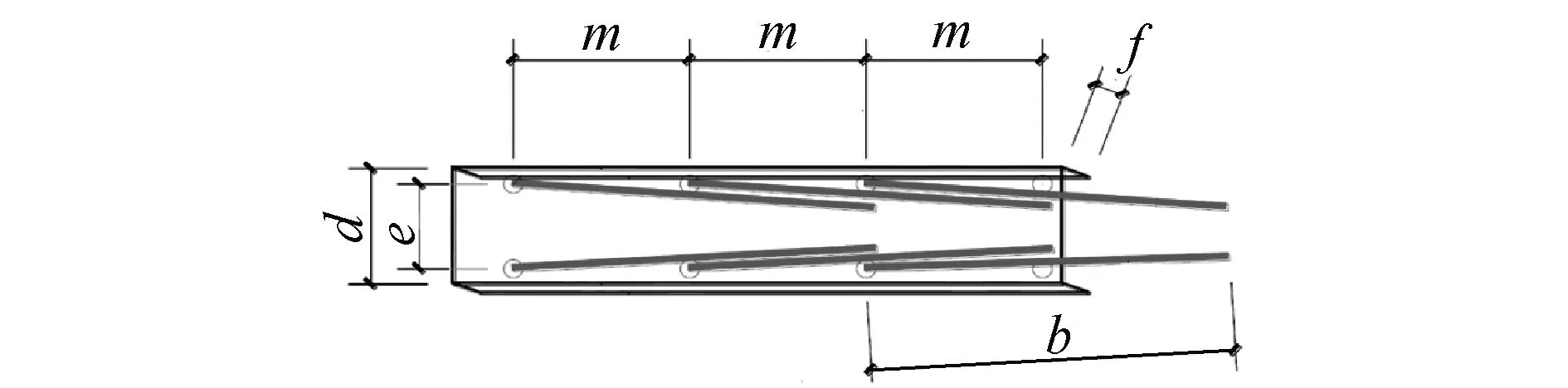

该项目核心筒结构施工采用轻量化支点顶模集成平台(以下简称“顶模”),平台由动力系统、支撑系统、钢平台系统、挂架防护系统、模板系统、监控和附属系统组成。顶模采用点式钩爪+中等行程油缸+轨架一体式的轻型支点方案;钢平台系统采用高抗剪贝雷架;挂架防护系统采用滑动外挂架+内筒集成式托盘(南北向中间三筒)+普通内挂架+防护网;模板系统采用集成平台式可后移模板+吊挂模板的钢模板系统(见图2)。

图2 轻量化支点顶模剖面

顶模钢平台由高抗剪贝雷架组装而成,安装在顶模支撑立柱上,钢模板、挂架、托盘均吊挂在贝雷架下弦,支撑立柱由附着在核心筒剪力墙上的预埋钩爪提供支撑点。支撑系统安装于上、下支撑架之间,通过支撑系统油缸顶升,带动整个平台整体向上顶升,通过油缸回收动作带动下支撑架向上提升,由此实现整个顶模平台顶升动作。

2 顶模钢平台安装技术

2.1 安装工况选定

构件进场时间根据项目现场实际施工情况进行安排,本项目核心筒施工至地下2层时开始进行顶模钢平台安装。

2.2 主要安装工序

1)采用传统工艺施工核心筒剪力墙3层墙体,进行顶模可周转预埋件预埋施工,模板拆除后进行支点钩爪安装。

2)地下2层核心筒剪力墙浇筑时,在墙体顶部预埋[10,作为钢模板支点。在地下1层钢筋绑扎完成后,开始进行钢模板安装,钢模板与地下1层剪力墙钢筋拉结固定。

3)安装顶模钢平台支撑系统前,需先安装钩爪,支撑系统先安装下支撑架,然后安装顶升油缸,最后安装上支撑架。

4)托盘拼装 地下2层满堂架搭设完成后,进行内筒集成式平台底盘主、次梁拼装,主、次梁安装完成后进行平台板铺装,待贝雷架安装后将集成式平台采用H型钢吊挂于贝雷架下弦,最后完善托盘吊柱走道板。

5)贝雷架安装 贝雷架主梁(含连接片、平台梁)在地下2层2根巨柱间进行拼装,拼装时设置好生命线及简易吊篮,整体吊装。平台梁与上立柱焊接连接、主梁与次梁采用销轴连接。

6)吊梁安装 吊梁通过夹具固定在贝雷架下弦,用来悬挂内、外挂架及钢模板。

7)挂架与模板安装 在地面拼装4层挂架,采用手拉葫芦分单元提升,立杆与滑梁固定,将单元板块挂架水平杆连接,完善走道板和防护翻板,顶模安装完成后,根据施工进度顶升后逐步增加挂架至7层。手拉葫芦与吊梁固定,葫芦铁链与钢模板吊点锁定,通过调节葫芦链条长度,完成钢模板悬挂,吊梁两端均设置限位销轴,防止挂架、模板滑出坠落。钢模板每个吊点均设置防坠钢丝绳与贝雷架拉结。

3 爬升规划设计

平台爬升不仅要考虑与塔式起重机立面关系,还要考虑施工升降机、核心筒剪力墙层高变化。城脉金融中心大厦项目标准层高4.5m,避难层高5m。顶模设计时,模板高度为5m,支撑架承力棒间距750mm,预埋钩爪间距2 250mm,油缸行程4m。标准层需完成2次顶升,上支撑架顶升2 250mm,回收下支撑架,再次顶升2 250mm,回收下支撑架完成顶模顶升;避难层施工油缸需顶升3次,顶升高度分别为2 250,2 250,750mm。平台施工4个结构层需顶升塔式起重机,每层平台顶升前需完成核心筒内施工升降机附着加节施工。

4 施工措施

4.1 核心筒混凝土浇筑

通过布置在顶模平台上的2台HGY-21布料机进行核心筒混凝土浇筑,布料机浇筑半径为21m,2台布料机对角布置能全面覆盖核心筒剪力墙区域,混凝土浇筑时,在布料机出口位置连接软管,直接伸至混凝土浇筑部位。布料机通过U形卡箍与贝雷架主梁拉结固定,随顶模平台同步顶升,顶升前需将竖向泵管断开,顶升完成后增设泵管,完成泵管加节作业。

4.2 伸臂桁架层施工

伸臂桁架层剪力墙有较大外伸钢牛腿与外筒环带桁架连接,使结构形成更大的刚度,抵抗倾覆力矩。较大的外伸牛腿亦对顶模平台有一定影响,在顶模设计时,需考虑牛腿尺寸、吊装空间、牛腿安装完成后与挂架水平间距等问题,在钢平台上方预留足够尺寸洞口,控制挂架立杆与剪力墙水平间距。同时,钢结构需严格按顶模条件进行深化设计。有钢牛腿部位无法使用大钢模板施工,需采用钢模板与木模板结合的方式进行施工。

4.3 水平结构节点处理

轻量化支点顶模集成平台主要用于核心筒墙体施工,核心筒剪力墙施工先于核心筒水平结构和外框水平楼板。核心筒剪力墙施工过程中,水平板部位预埋7字形水平筋(见图3),有梁的位置预埋直螺纹套筒,后期水平结构板、梁施工时,通过凿除预埋钢筋、直螺纹套筒表面混凝土,将水平筋与之绑扎搭接,梁位置钢筋采用套筒连接。

图3 水平筋预埋

4.4 核心筒变截面、斜墙施工

核心筒41层结构由9宫格变为5宫格,48~52层南、北两侧外墙内收,为适应墙体变化,顶模平台需进行局部拆改。顶模设计时,需考虑核心筒墙体变化进行平台梁设计,顶模平台梁由贝雷架组装而成,贝雷架与贝雷架之间通过销轴连接,42层核心筒剪力墙施工完成后即拆除多余部分支点、贝雷架、挂架、模板、钢平台。斜墙施工时,南北侧外墙内侧安装后移模板装置(见图4),该装置与托盘固定,可通过调节卡齿进行钢模板前后移动,通过调节支撑立杆与底座角度控制模板倾斜角度。

图4 后移模板装置示意

5 核心筒垂直运输

核心筒领先外框结构施工,施工人员主要通过筒内双笼施工升降机到达顶模平台,顶模覆盖4.5个结构层,施工升降机顶模覆盖部位无法与剪力墙墙体附着,此位置采用滚动附墙装置,在贝雷架上安装1个下挂钢架,滚动附墙与下挂钢架拉结固定。该附墙共有4道,平台顶部为单层滚动附墙,下挂处为3道双层滚动附墙。顶模顶升时附着钢架、滚动附墙架固定于顶模上,通过与电梯标准节发生滚轮滑动实现爬升,同时标准节保持不动,顶模每层顶升完成后通过正常加节实现立面加高。

6 核心筒标准层施工流程

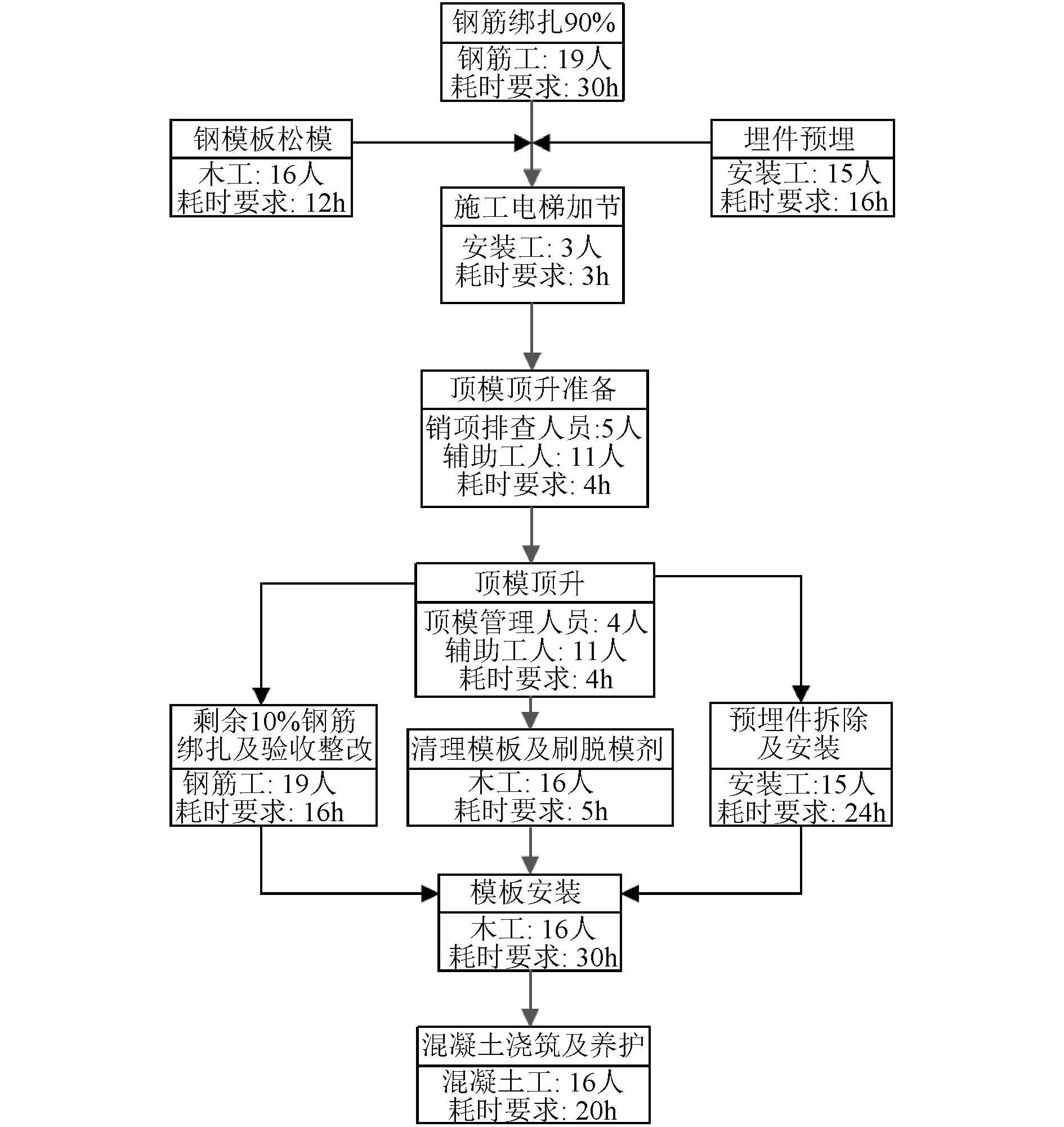

核心筒剪力墙施工制定以96h为目标的标准层施工流程,从钢筋绑扎开始计算,包含模架顶升、模板安装、混凝土浇筑及其他辅助工序。施工流程如图5所示。

图5 核心筒标准层施工流程

7 结语

1)轻量化支点顶模爬升不仅需根据项目结构情况进行总体规划设计,还需考虑顶模与塔式起重机、施工升降机之间的关系,以保证施工顺利进行。

2)与轻量化支点顶模集成平台配套的垂直运输设备是满足施工需要的重要保障,该系统的下挂钢架+滚动附墙装置解决了施工升降机上顶模平台作业面问题。

3)超高层结构施工中,核心筒剪力墙结构先行施工,水平结构后置、施工进度无法跟上核心筒结构施工,落差越来越大,顶模平台通道仅能依靠垂直运输设备。因此,寻求一种核心筒内水平结构与竖向结构同步施工的顶模系统是下一步工作重点。