塔里木山前构造盐膏层固井难点与技术对策

张晓兵,李长坤,衡宣亦,邱爱民,虞海法,于永金

(1.中国石油集团工程技术研究院有限公司,北京 102206;2.中国石油集团西部钻探公司准东钻井公司,新疆 克拉玛依 834000;3.中国石油塔里木油田分公司油气田产能建设事业部,新疆 库尔勒 841000;4.中国石油股份有限公司华北油田公司,河北 任丘 062552)

塔里木山前构造高压气井是塔里木油田增储上产的重要区域,具有地质情况复杂、超深、超高压、高温的特点,目前该地区完钻井深普遍大于7000m,一般采用五开井身结构,四开封固库姆格列木群组的盐膏层。由于受到复杂的地质及工程因素影响,导致该地区盐膏层段固井质量不高,部分井投产后B环空异常带压,给后续生产带来了巨大隐患[1-2]。因此有必要系统分析该地区盐膏层段固井难点并提出针对性技术对策,提高固井质量,保证后续安全生产。

1 山前构造盐膏层固井技术难点

(1)盐膏层蠕变,套管下入难度较大,居中度难以保证。由于盐膏层在高温高压条件下的蠕变,导致井眼缩径,套管下放至裸眼段仍容易遇阻或下不到设计位置。此外,由于缺少适用于盐膏层段的小接箍或者无接箍的扶正器,盐膏层段普遍未加放扶正器,导致套管整体居中度较低(约为20%~30%),顶替过程中易发生窜槽、接触污染等风险[3-4]。

(2)水泥浆体系设计困难。盐膏层封固段为6000~7500m,温度超过140℃,压力大于130MPa,Cl-含量(1.0~2.0)×105mg/L,固井普遍采用高密度盐水水泥浆,一般采用微锰或铁矿粉进行加重,二者均为惰性材料,导致高密度水泥石强度低,且高温条件下强度存在衰退现象;此外施工过程中,由于井深较深、温度高、施工时间长(6~10h),需加入一定量的缓凝剂,高温条件下,缓凝剂稠化时间与加量之间的线性关系较差,同时对水泥浆静胶凝强度发展存在一定影响,影响水泥浆防窜性能[5-6]。

(3)冲洗隔离液性能要求高。山前构造盐膏层一般采用高密度油基钻井液钻进,密度普遍大于2.30g/cm3,其中含大量聚合物类处理剂,粘度高,在井壁及套管上附着力强,难以清洗。为保证固井施工安全及固井后的界面胶结质量,要求隔离液具有良好的清洗、抗污染以及润湿反转的作用,隔离液体系设计困难[7-8]。

(4)压力系统复杂,漏失频发,固井水泥浆一次性上返难度大。山前构造盐膏层普遍发育高压盐水,同时盐膏层夹砂泥岩或白云岩,盐岩与泥岩、泥岩与砂岩之间存在不整合面,盐底含泥岩或砂岩等薄弱层,同一裸眼段高压盐水层(2.45g/cm3以上)、砂泥岩薄弱层(2.05~2.2g/cm3)并存,压力系统复杂[9-10],固井过程中漏失频发。统计到的近3 年完钻的34 口井中,22 口在盐膏层固井期间发生漏失,占比64.75%,漏失导致水泥浆难以返至设计位置,固井质量合格率不高。

为提高山前构造盐膏层固井质量,应着重提高盐膏层段固井工作液性能,同时优化固井技术措施,确保套管顺利下放到位以及高性能水泥浆在环空的有效填充,从而提高固井质量。

2 抗高温高密度固井工作液

2.1 抗高温高密度固井水泥浆体系

2.1.1 高温缓凝剂DRH-2L

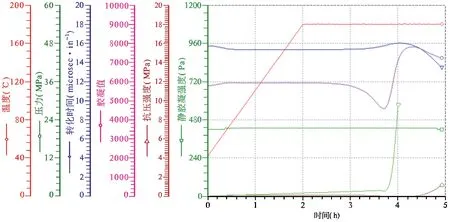

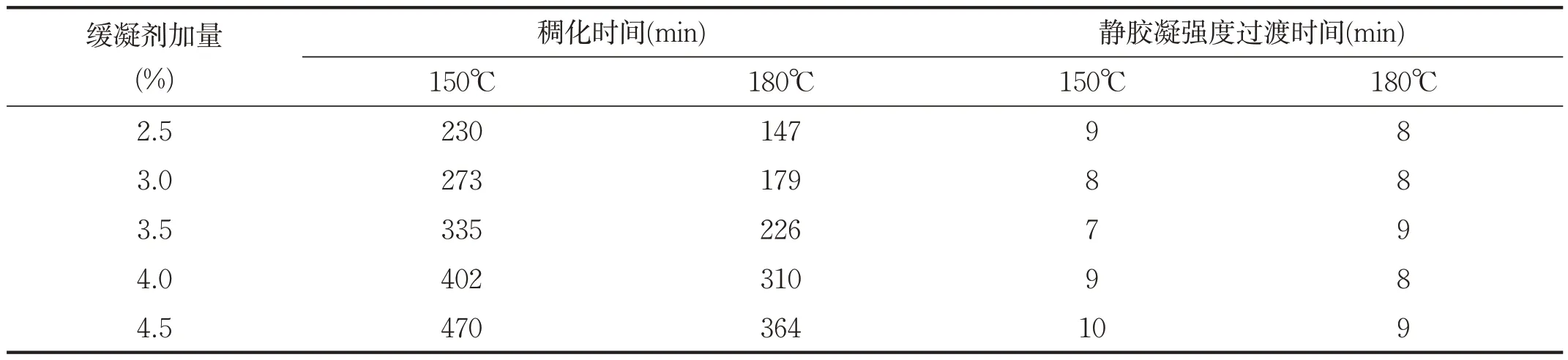

缓凝剂DRH-2L是一种五元共聚物,其分子主链上的双羟基、阳离子基团、磺酸基团等赋予了缓凝剂分子链的抗高温性能和缓凝性能,适用温度范围70℃~210℃,根据山前盐膏层段埋深及地温梯度,选取温度150℃、180℃开展实验,结果见表1和图1,由表1及图1可知,随着缓凝剂加量的增加,稠化时间逐步增长,且缓凝剂加量与稠化时间线性关系良好,水泥浆过渡时间较短(≤10min),强度发展较快(稠化时间147min,260min时即开始起强度),浆体防窜能力较强,能较好地满足固井施工的需要。

图1 水泥浆静胶凝强度测试(180℃)

表1 不同温度下DRH-2L加量对水泥浆稠化时间及静胶凝强度过渡时间的影响

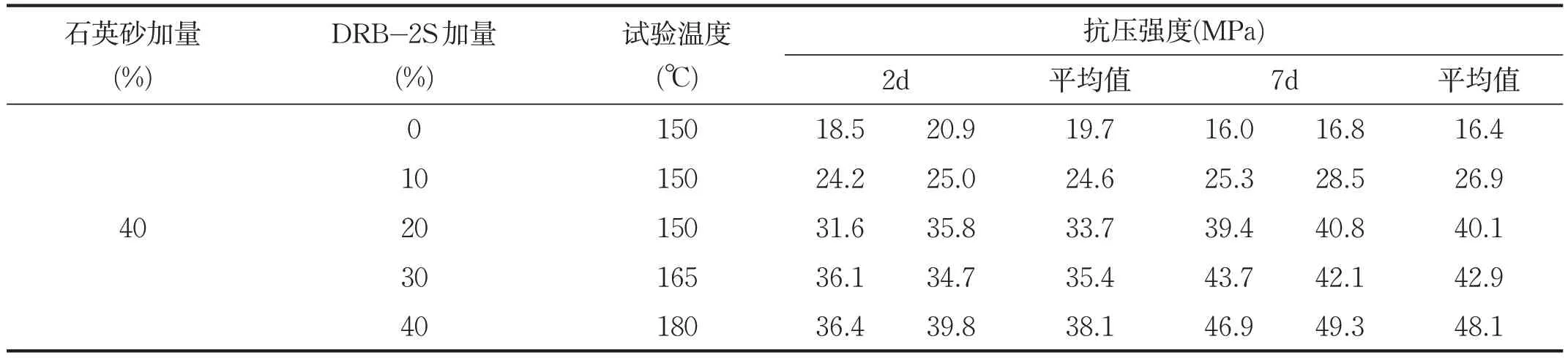

2.1.2 高温防强度衰退材料

温度超过150℃时,仅加入石英砂无法抑制水泥石强度衰退,优选矿石粉类高温增强材料DRB-2S(加量20%~40%),通过DRB-2S 与水泥水化产物在高温条件下生成高强度的晶体物质,防止水泥石在高温条件下发生强度衰退[11]。测试了DRB-2S加量对水泥石的抗压强度的影响,结果见表2。由表2可知,在150℃养护温度下,仅加入石英砂后,水泥石2d 抗压强度19.7MPa,7d 抗压强度16.4MPa,抗压强度较低,且出现了衰退,在加入石英砂的基础上引入增强材料DRB-2S(加量20%~40%)后,在150℃~180℃范围内,水泥石2d 抗压强度大于30MPa,7d 抗压强度大于40MPa,抗压强度提升明显,且能有效防止强度衰退。

表2 不同DRB-2S加量下的水泥石强度

以高温缓凝剂DRH-2L以及高温防强度衰退材料为主,辅以配套分散剂、降失水剂等,最终形成抗高温高密度固井水泥浆体系,密度范围2.45~2.65g/cm3,API失水量小于50mL,游离液含量为0,沉降稳定性小于0.05g/cm3,2d抗压强度大于30MPa,7d抗压强度大于40MPa,强度未衰退,满足山前构造盐膏层固井技术需求。

2.2 抗高温高效冲洗隔离液体系

2.2.1 悬浮稳定剂DRY-SL

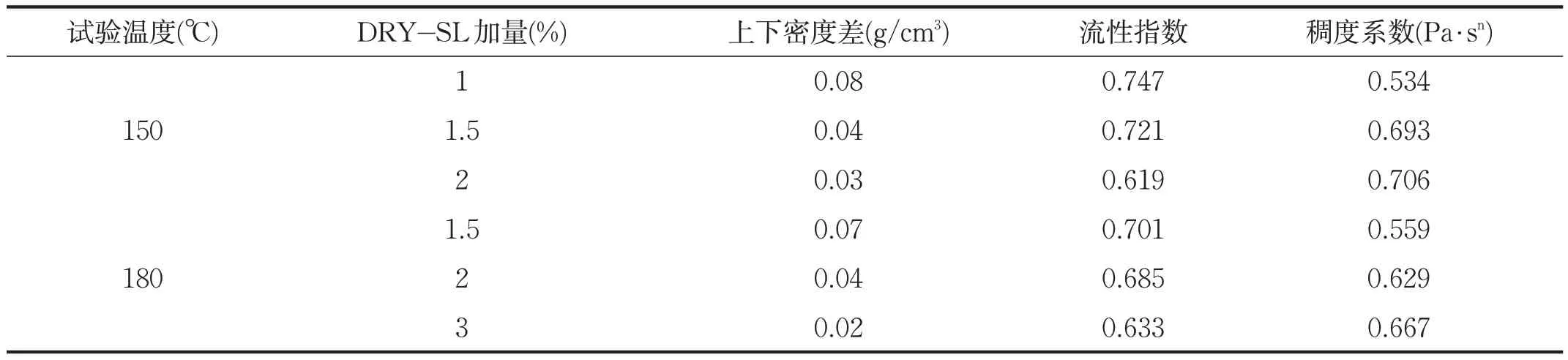

优选了悬浮稳定剂DRY-SL,由特殊层状结构的无机盐以及非离子型聚合物组成。层状结构无机盐具有高度的亲水性,在水中分散形成表面带负电,端面带正电的薄片,薄片包含着大量水分子形成网状结构,将大量自由水变成束缚水。非离子型聚合物遇水后,分子链逐渐伸展,分子链上的羟基与水分子结合形成大量氢键,增大了分子与水分子之间的内摩擦力。二者协同作用可有效增强颗粒间内摩擦力及吸附力,形成稳定的悬浮体系。测试了150℃、180℃条件下,DRY-SL加量对隔离液沉降稳定性及流变性的影响,结果见表3。由表3 可知,在150℃及180℃条件下,随着DRY-SL加量的增加,隔离液的沉降稳定性得到明显改善,加量达到2%时,沉降稳定性小于0.05g/cm3,同时流性指数大于0.6,稠度系数小于0.8Pa·sn,满足固井施工对隔离液的性能要求。

表3 悬浮稳定剂DRY-SL加量对隔离液沉降稳定性及流变性的影响

2.2.2 高效冲洗剂DRY-WL

优选了高效冲洗剂DRY-WL,由表面活性剂、有机溶剂及螯合剂等组成。表面活性剂分子可产生破乳作用,促使油水分离。有机溶剂降低界面张力。螯合剂分子可与油基钻井液中的金属离子通过螯合作用生成稳定的络合物,避免金属离子与表面活性剂反应而降低表面活性剂的活性,提高冲洗和润湿反转效果。

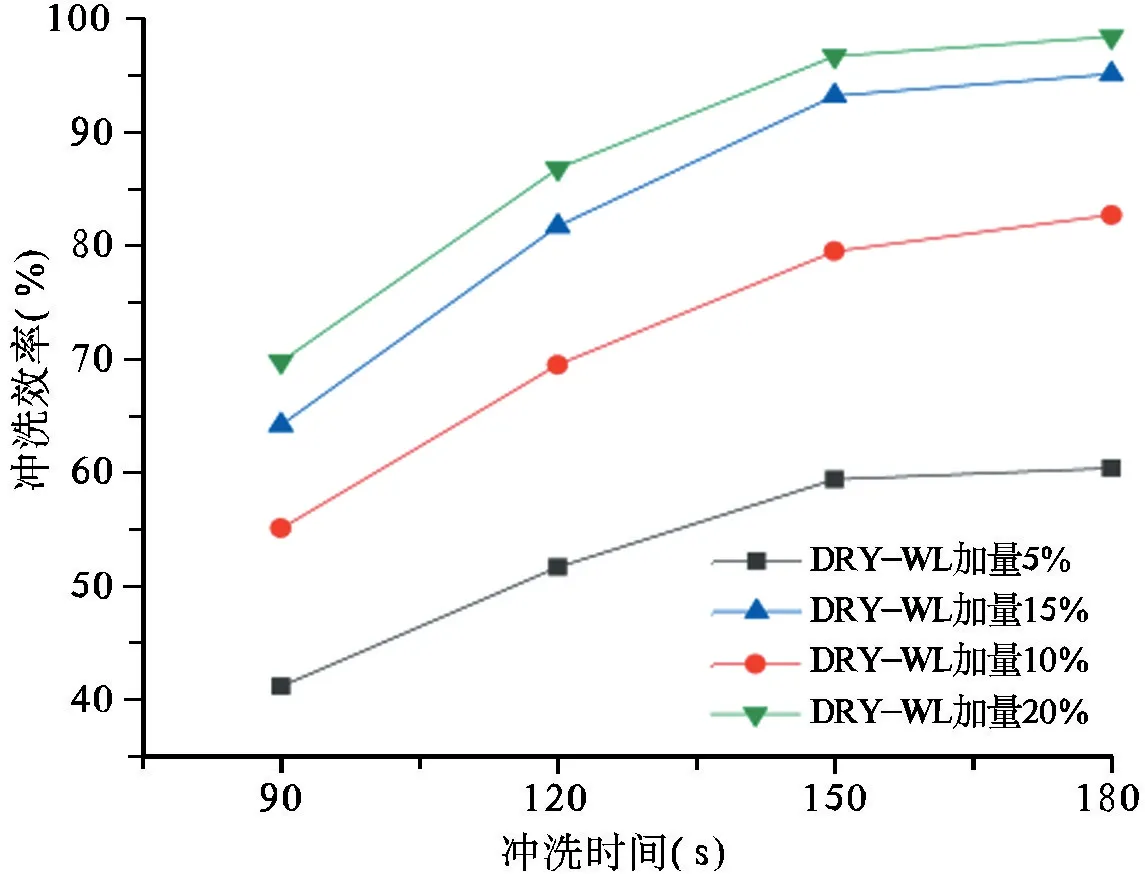

(1)冲洗效率测试。采用六速旋转粘度计以200r/min 的速度进行不同DRY-WL 加量下隔离液的冲洗效率测试,结果如图2 所示。由图2 可知,随着DRY-WL加量以及冲洗时间的增加,冲洗效率逐步提高,当加量达到15%,冲洗时间180s 时,即可达到较好的冲洗效果(冲洗效率95.1%),加量超过15%时,冲洗效率逐渐趋于稳定。

图2 不同DRY-WL加量及不同冲洗时间下的冲洗效率

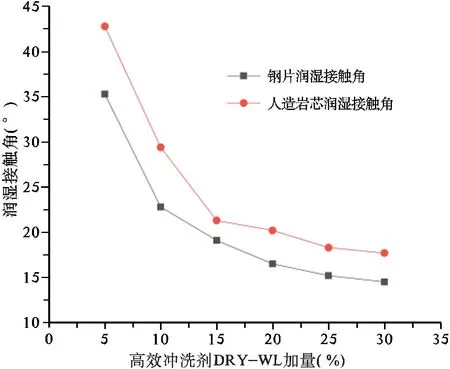

(2)润湿反转性能评价。采用测定润湿接触角的方法判定不同DRY-WL加量对界面的润湿反转作用[12],将钢片及人造岩芯放置在油基钻井液中浸泡24h后取出烘干,分别用不同DRY-WL加量的隔离液冲洗钢片及人造岩芯3min,模拟冲洗过程,随后测量清水在其表面的接触角,结果如图3所示。由图3可知,随着DRY-WL加量的增加,钢片及人造岩芯与水的接触角都逐渐减小。当DRY-WL加量为15%~20%时,钢片及人造岩芯的接触角在20°左右,界面处于强亲水状态,此时再增加DRY-WL加量,润湿接触角变化不明显,即DRY-WL加量在15%~20%时,可实现较为理想的润湿反转效果。

图3 不同DRY-WL加量的隔离液冲洗后的润湿接触角

以悬浮稳定剂DRY-SL、高效冲洗剂DRY-WL为主,形成了抗高温高效冲洗隔离液体系。体系沉降稳定性及流变性良好,冲洗剂DRY-WL加量在15%~20%时即可达到较好的冲洗效果及界面润湿反转效果,加量对比区块常用隔离液配方(冲洗剂加量不低于30%)降低约50%,大幅节约了成本。

3 现场应用

3.1 克深X井基本情况

克深X井是部署在山前构造克深区块上的一口开发井,四开盐膏层段采用密度2.47g/cm3的油基钻井液钻进,钻至7358m处中完,下入∅196.85mm+∅206.38mm复合套管采用尾管悬挂固井工艺进行固井。本开次固井难点主要集中在以下几个方面:①盐膏层埋深超7000m,下套管过程容易遇阻;②井底温度172℃,对水泥浆性能要求高;③钻至井深7358m 处时发生井漏失返,固井过程中漏失风险大。

3.2 抗高温高密度固井工作液

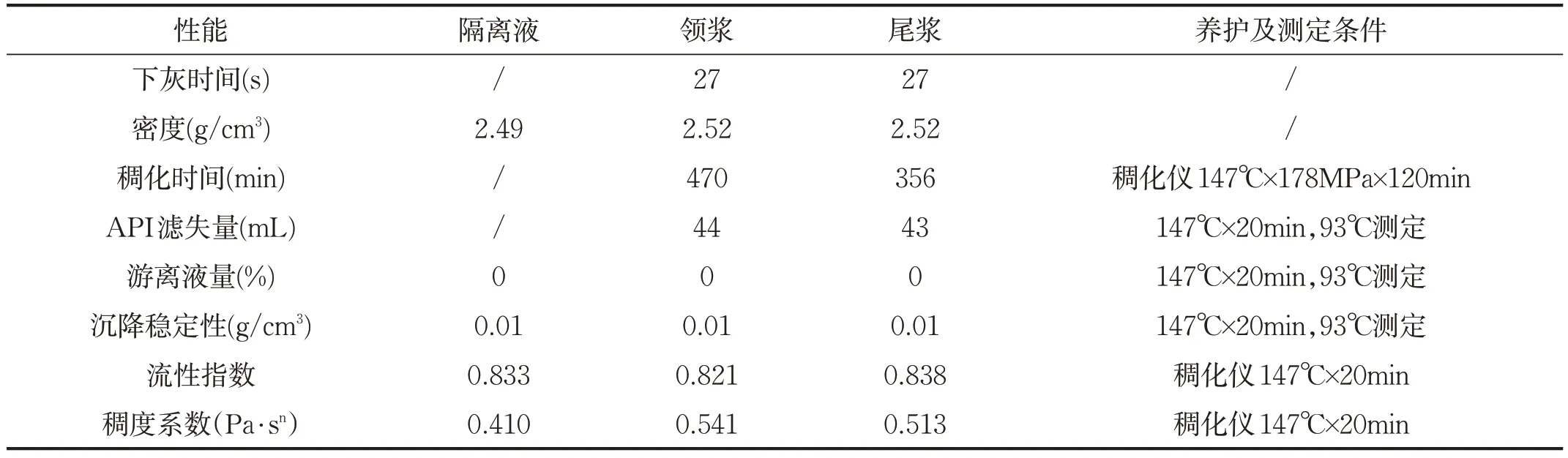

采用双凝抗高温高密度固井工作液体系,水泥浆设计密度2.52g/cm3,领浆封固重合段,上塞300m,尾浆封固裸眼段,下塞300m,设计领浆稠化时间460~490min,尾浆稠化时间330~360min,高效冲洗隔离液密度2.49g/cm3,具体性能见表4。

表4 抗高温高密度固井工作液性能

3.3 配套关键技术措施

(1)井眼准备及下套管技术措施。为确保盐层套管能顺利下放到位,采用盐层扩眼+模拟管柱通井。安全时间要求不少于80h,套管下放速度按照通井循环时钻井液在∅177.8mm 钻铤处上返速度(0.87m/s)为依据计算。计算得出每根套管下放时间不少于30s,每根立柱下放时间不少于200s,5000m 以后每根立柱下放时间不少于300s。下套管中途分别在3000m、5000m和出上层套管前顶通,充分破坏稠浆切力。

(2)浆柱结构设计。设计本开次悬挂器位置6430m,与上层套管重合约600m,确保重合段固井质量,前置液用量15m3,占钻具外环空高度433m,保证对油基钻井液的高效冲洗和隔离,同时保证领浆与上开次套管外环空钻井液的有效隔离。设计后置保护液8m3,占套管内高度172m,钻杆内高度439m,防止中心管拔出后尾管内的钻井液与环空中的水泥浆掺混污染。

(3)地层承压能力设计。结合本井浆柱结构及邻井施工情况,设计施工排量为9L/s,碰压前降低至4~5L/s,计算得出井底最大动态当量密度2.54g/cm3。按照本井完钻时钻井液密度2.47g/cm3计算,理论需进行5MPa地层承压能力试验,考虑悬挂器处节流及安全附加,固井前需进行地层承压6MPa,若地层承压能力不满足,则采取承压堵漏措施提高地层承压能力,确保固井过程中不发生漏失。

(4)施工结束候凝期间,尾浆发生胶凝失重,静液柱压力损失5.74MPa,综合考虑井漏及井控风险,施工结束后关井憋压2MPa候凝。

3.4 现场实施效果

固井前进行了承压堵漏,将地层承压能力提升至6MPa,稳压30min 不降,满足固井施工要求,套管顺利下放到位,固井时注入高效冲洗隔离液15m3,领浆22.8m3,尾浆14.4m3,后置保护液8m3,替浆59m3,顺利碰压,固井过程中未发生漏失。本开次固井质量合格率为84.4%,优质率68.4%,对比邻井同开次平均水平分别提高了25%和40%,目的层钻进过程中未出盐水,投产后环空未异常带压,验证了抗高温高密度固井工作液以及配套固井技术措施在山前构造盐膏层的适用性,对进一步提高山前构造盐膏层固井质量、保证水泥环长期密封完整性具有借鉴意义。

4 结论与建议

(1)抗高温高密度固井水泥浆体系,解决了高温高密度条件下稳定性与流变性之间的矛盾,水泥石强度高,综合性能良好,满足山前构造盐膏层固井技术需求。

(2)抗高温高效冲洗隔离液体系,密度范围2.40~2.60g/cm3,冲洗效率大于95%,能有效改善界面水润湿性,提高固井界面胶结质量。

(3)抗高温高密度固井工作液及配套固井技术措施在山前构造克深X 井盐膏层固井成功应用,表明了该套技术对策在山前构造盐膏层的适用性,对提高该地区固井质量具有借鉴意义。

(4)开展密度2.70g/cm3、抗温200 ℃高密度固井水泥浆体系研究,为山前构造8000m 以上超深井开发提供技术储备。