油性环氧树脂水泥浆弃井治理环空带压的应用

王纯全,严海兵,张作宏,付雨晗

(中国石油川庆钻探工程有限公司井下作业公司,四川 成都 610051)

随着天然气勘探开发,由于管柱失效、固井质量差、水泥环完整性被破坏、温度压力变化等原因,造成环空带压越来越多,给井筒完整性带来挑战,提出套管密封失效修复、提高水泥环完整性设计、完井生产控制等措施进行防治,制定了一整套钻井和生产管理方案[1-3]。环氧树脂能提高混凝土的抗压强度、胶结强度、增加韧性、耐腐蚀性[4]在建筑工业广泛应用。室内实验证明水溶性环氧树脂水泥浆提高了抗污染能力、改善水泥石的强度和韧性[5],并没有现场运用实例。亲油性环氧树脂在石油行业的堵水、弃井环空带压治理等方面得到应用[6]。永久弃井必须满足至少设置两道永久井屏障要求[7],角56 井水泥塞弃井过程中出现B 环空带压,采用电测井温、挤环氧树脂水泥浆等措施成功封堵环空气窜。

1 基本情况

1.1 井身结构

角56 井与邻井角59 井的井口位置相距4m,均是长期开采大安寨目的层的老井,无开采价值,准备在套管内注水泥塞弃井,详细井身结构见表1、表2。

表1 角56井井身结构

表2 角59井井身结构

1.2 环空带压情况

角56 井和角59 井在套管内注水泥塞弃井前环空均不带压,注水泥塞后套管内不带压,但角56井B环空(273.05mm 套管与177.8mm 套管之间)关井1 周内逐渐涨至0.5MPa,开井点火,火焰高1~3m,持续10~15min。

1.3 尝试的封窜情况

角59 井的C 环空(339.7mm 套管与244.5mm 套管之间)上部没有封固,分别在1207~1209m 井段和1007~1009m井段对139.7mm套管和244.5mm套管进行射孔,用封隔器试挤环空,压力达24MPa而无法建立循环(当量漏失压力梯度3.0g/cm3),受套管安全强度影响,重新封固环空尝试失败。

2 封窜难点及方案

2.1 封窜难点

(1)气窜来源无法确定。角56井与角59井两井口位置只相距4m,有相互窜通可能,气体的来源难确定,难制定针对性封窜措施。

(2)试挤吃入量小。由于套管多年老化,抗内压强度低,角59井环空液体沉淀多年,无法建立环空循环通道。地层致密、当量密度达到3.0g/cm3地层才发生漏失,地层未破裂前挤入困难。套管外部的泥浆窜槽可能没有与射孔或锻铣井段连通,一些裂缝性微环间隙可能只允许气体通过而水泥浆无法进入。

(3)水泥固有特性封窜难。常规水泥颗粒粒径范围为1~100μm,水泥很难进入微环隙。水泥硬化形成大孔隙、微孔隙,水泥石的渗透率在(0.01~0.1)×10-3μm2,纯水泥凝结28d的水泥石的收缩率约5%左右。

(4)环氧树脂成本高,耐久性存疑。业主考虑成本高,文献[8]对环氧树脂的耐久性进行长寿命预测,虽然环氧树脂在国外的弃井项目有成功运用,也在四川壳牌区块弃井取得较好的封窜效果[6],但运用时间短,未得到长时间实践证明。

2.2 封窜方案

(1)用电测井温方法判断气体可能来源。

(2)套铣套管并进行扩眼清洗,提高液体进入地层或微环隙的能力。

(3)采用环氧树脂水泥浆在机桥上注水泥塞后阶梯式挤入。

3 环氧树脂水泥浆的组成及性能

3.1 环氧树脂组成及稠化时间

环氧树脂水泥为80%水泥浆和20%环氧树脂比例混合,密度为1.74g/cm3。环氧树脂密度为1.10g/cm3,由100%环氧树脂1+33.3%环氧树脂2+38.7%固化剂组成。水泥浆密度为1.90g/cm3,由100%嘉华G级水泥+5%膨胀剂+0.1%降水剂A+0.5%降水剂B+0.8%分散剂+0.2%缓凝剂+0.06%消泡剂组成。

环氧树脂水泥浆稠化时间,460min/35℃×21MPa;308min/45℃×21MPa。

3.2 抗压强度及韧性

环氧树脂水泥浆随着环氧树脂的增加水泥石的抗压强度和剪切强度增加和杨式弹性模量降低,加入20%环氧树脂的水泥浆凝结后抗压强度增加7%而剪切强度增加了18%,水泥石的渗透率降低了75%[9]。环氧树脂抗污染性能强,被钻井液污染不大于30%条件下能形成强度[10]。

从表3可以看出,分别取现场水泥浆和环氧树脂水泥浆同时养护,环氧树脂水泥浆水泥石抗压强度分别提高11%和12.9%。

3.3 穿透裂缝或微间隙能力

水泥颗粒不能进入微裂缝或间隙时,由于环氧树脂中无固相颗粒粘度低和搭桥封堵,亲油的环氧树脂水泥浆的环氧树脂能进入微裂缝或微间隙,提高穿透微裂缝或微间隙能力。

4 现场应用及效果

4.1 现场应用

(1)电测井温找环空气体可能来源。根据流体流动会导致井温异常而判断气窜的井段,下放和上提电测仪器电测的井温梯度都在角59井井深1330m(校正)左右时发生降低现象,确定最可能的气体来源为该处(图1)电测井温判断,气体是从角59 井的C 环空(339.7mm套管与244.5mm套管之间)窜向角56井的B环空(273.05mm套管与177.8mm套管之间)。

图1 电测角59井井温梯度部分图

(2)井筒准备。角59 井933.3~938.8m 井段的244.5mm 套管,用偏心锻铣器锻铣井段并扩眼至311.2mm,电测井径,最小井径318mm,最大井径达368mm。在套管943m处坐封了一个机桥,采用清水置换井筒液体,大排量清洗锻铣井段,确保井筒清洁。

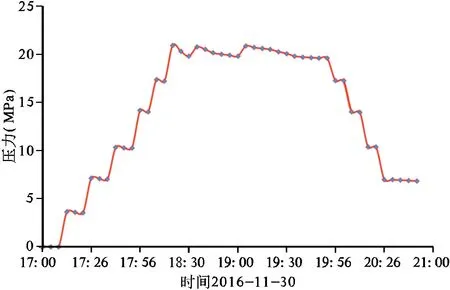

(3)施工情况。下∅73mm 油管至939.3m,注环氧树脂水泥浆2.8m3,顶替水2.7m3,上提油管至884m 反循环洗井1 周,采用阶梯挤树脂水泥浆,关井7MPa 候凝24h,挤树脂水泥情况如图2所示。高压时有部分液体进入地层或者微间隙,阶梯挤树脂水泥浆约0.149m3。

图2 角59井挤树脂水泥浆施工压力

4.2 封堵效果及分析

角59井关井候凝24h后压力降至3MPa,角56井B环空气体逐渐减少至无,4 年后未发现可燃气体,环空气窜成功封堵,角56井环空气窜治理成功。

角59 井套铣后扩眼至最大外径368mm,而树脂水泥浆渗透率低,胶结强度大,水泥塞的密封效果良好。高压时有部分环氧树脂液体进入地层或者微间隙,阶梯挤树脂水泥浆约0.149m3,有效封堵环空微间隙。

4.3 存在问题

温度明显影响水泥浆的稠化时间,将环氧树脂缓慢流入水泥浆并搅拌均匀10min 后,环氧树脂水泥浆在室外温度15℃条件下,温度升至44℃左右,考虑第一次使用,在温度35℃×21MPa 条件下环氧树脂水泥浆稠化时间调至460min,温度高点(45℃)稠化时间为308min。由于本井的循环温度低,温度的异常升高,入井会降低水泥浆温度,注水泥塞施工时间为150min,施工是安全的,立即进行施工。室内实验未发生温度的异常升高,现场混拌作业时发生可能的原因是杂质或者添加剂冲突,需要进一步分析。

5 结论建议

(1)采用电测井温找环空气窜的来源、注环氧树脂水泥浆、阶梯挤注等措施封堵邻井环空成功治理角56井环空气窜,为以后治理环空带压和提高井筒长期完整性提供了借鉴。

(2)环氧树脂无固相、粘度低、抗污染能力强有利于进入微间隙或微裂缝封堵气窜通道。

(3)在混拌时,环氧树脂水泥浆温度异常升高,需要进一步研究环氧树脂水泥浆的综合性能。