精铣削中抑制柔性工件颤振的阻尼器设计

谭宇硕, 张文斌, 薛力峰, 韩 瀚

(1. 石家庄邮电职业技术学院 邮政通信管理系, 河北 石家庄 050021;2. 红河学院 工学院, 云南 蒙自 661199)

引言

柔性工件在精铣削过程中的颤振会降低表面光洁度和加工精度,并加速刀具和机床的磨损[1-3]。目前,通过安装主动和被动阻尼器来增加工件阻尼,是提高颤振稳定性的重要方法之一。

不同于主动阻尼器,被动质量阻尼器可以直接安装在任何形状的工件上,因此实用性更强。目前主流的调谐质量阻尼器(Tuned Mass Damper,TMD)是附加在主体结构上的质量-弹簧-阻尼系统,通过调谐来抵消主体结构的振荡[4-5]。ZHANG等[6]提出了一种调谐到指定频率的TMD,可用于抑制铣削过程中的工件颤振;但是可能导致过大的静态挠度,并且引入的阻尼不足。BEUDAERT等[7]开发了一种电磁便携式被动阻尼装置,并使用分析模型和实验频响函数相结合的方法来调节阻尼器;但仅对特定属性的工件具有显著的阻尼效果,因此需要手动微调,实现过程较为复杂。此外,颗粒阻尼器[8]也是一种简单的冲击阻尼器。在HUANG等[9]的实验研究中,颗粒阻尼器使工件的临界切削深度增加了8倍;该阻尼器的工作范围宽,具有高度的非线性行为,这有助于消除颤振,但阻尼效率较低,也无法实现阻尼器的性能预测。

为了解决上述问题,本研究提出了一种简单有效的气动被动质量阻尼器,既不需要微调工件的特殊属性,且阻尼效率较高,以避免柔性工件的颤动;在阻尼器内部采用空气代替液体,简化了结构和制造,也减小了阻尼器温度对阻尼系数的影响;此外,提出了一种阻尼器调谐策略,该策略可以在较宽的工件属性范围内提供足够的阻尼效率;实验结果显示该阻尼器具有较高的线性度和可预测性。

1 被动质量阻尼器设计

1.1 原理设计

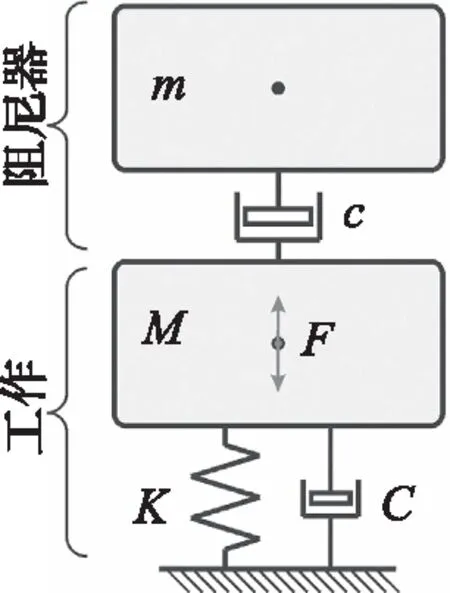

借鉴调谐质量阻尼器的工作原理,为了实现宽工作范围,以抑制柔性工件加工中的颤振,采用了没有弹簧元件的质量阻尼器设计方案,如图1所示。

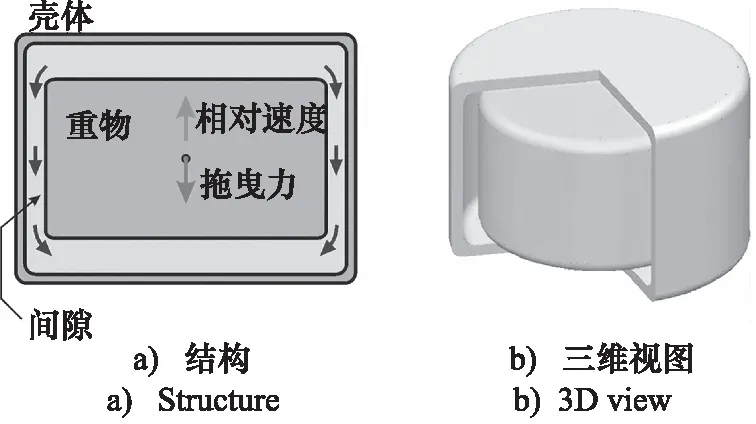

图1中m为阻尼器的质量;c为阻尼器的阻尼系数;M为工件的反射模态质量;K为工件的反射模态刚度;C为工件的阻尼系数;F为激振力。该阻尼器主要采用了在充满黏性介质的薄壁壳体中自由移动的圆柱形重物,工作原理如图2所示。

图1 被动质量阻尼器的设计方案

如图2所示,当重物在壳体内移动时,介质流经重物和壳体侧面之间的间隙,这提供了作用在移动重物上的阻力,其大小与相对速度和有效能量耗散成正比。通过选择重物与壳体之间的间隙大小,可以得到所需的阻尼系数;选用空气作为阻尼器内部的工作黏性介质,其合理间隙约为0.1 mm,这有利于简化阻尼器的制造,降低温度对阻尼器阻尼系数的影响;减振器外壳防水,以防止外来液体或灰尘渗入内部。

图2 被动质量阻尼器的工作原理

1.2 理论模型

图1所示二自由度被动阻尼器的频响函数[10](Frequency Response Function,FRF)可表示为:

(1)

ω—— 激励频率

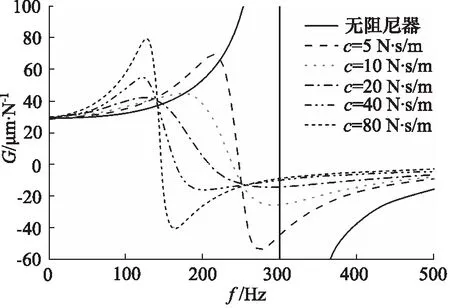

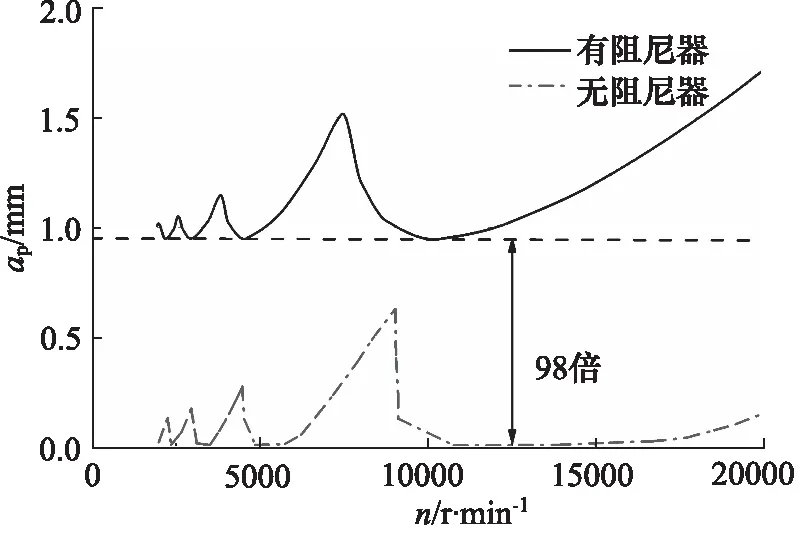

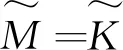

工件反射模态刚度为35000 N/m,工件反射模态质量为0.01 kg,工件固有频率为300 Hz,阻尼比为0.5%。阻尼器重物质量为0.03 kg,阻尼器壳体质量为0.0043 kg。在不同阻尼系数下带阻尼器工件的FRF实部G如图3所示。可以确定最优阻尼系数大约为20 N·s/m(FRF实部的槽深度最小)。初始工件和带阻尼工件相应的颤振稳定性叶瓣[11-12]如图4所示。

图3 不同阻尼系数下带阻尼器工件的FRF实部

图4 初始工件和带阻尼工件相应的颤振稳定性叶瓣

精铣削数据如下:直径12 mm硬质合金铣刀,每齿进给量为0.1 mm,切削宽度为0.5 mm,切削深度为0.5 mm,工件材料为铝合金。工件在垂直于进给运动和刀具轴的方向上被认为是柔性的。从图4所示理论模型的模拟结果可以预测出,随着最小FRF实部的增加,临界轴向切削深度ap显著增加约98倍。

1.3 宽带调谐策略

铣削过程中最常见的颤振机制是再生颤振[13-14],可通过下式进行估计:

(2)

式中,aplim—— 可能发生颤振的临界切削深度

Kt—— 切向切削力系数

Z—— 刀具齿数

β0—— 方向因子的平均值

Gmin—— 工件的最小FRF实部

对于没有阻尼器的初始工件,Gmin由工件的刚度和阻尼比确定:

(3)

式中,ζ为工件初始阻尼比;K为工件反射模态刚度。

SIMS等[15]以最小化主体结构的频响函数振幅为目标,提出了优化经典TMD的最佳阻尼系数公式,可以最大限度地将FRF实部的槽深降至最低,最佳阻尼系数copt表达式如下:

(4)

式中,μ为阻尼器质量比,μ=m/M。

相应的阻尼效果为:

(5)

根据式(3),工件初始阻尼比约为0.5%,获得-Gmin/Ast≈50。通过式(5)可以看出,质量比为2的阻尼器-Gmin/Ast≈1/2,可以将颤振稳定性提高100倍(对于所提理论模型)。

1.4 工作范围和固定调谐分析

工件被认为是一个没有内部阻尼的1自由度弹簧-质量系统,其性质用K和M2个参数表示。阻尼质量m是固定的,切削条件也被认为是固定的。如果带有阻尼器工件的最小FRF实部Gmin满足如下条件,则在任何主轴转速下都不会发生颤振:

-Gmin≤Glim

(6)

式中,Glim为工件FRF实部的极限值。

(7)

对于上述理论模型小节中提供的典型铝件精铣削数据,计算得出Glim=25 μm/N。

为了进行综合分析,将使用无量纲变量:

(8)

图5 适用于各种调谐的阻尼器工作范围

(9)

同时,

(10)

因此,无颤振区理想调谐边界的方程为:

(11)

(12)

式中,mp为阻尼器壳体质量。

在此,考虑了无量纲阻尼器壳体质量为15%的情况。为了选择合适的阻尼器阻尼系数,一般认为阻尼器的质量比约为3。对于这种情况,固定通用调谐的阻尼器近似阻尼系数cu为:

(13)

图5可以观察到,固定通用调谐的无颤振区与理想调谐的差别可以忽略不计。构建一个可调的阻尼器几乎没有意义,因为其宽带不会明显变得更好。因此,使用具有固定调谐的阻尼器是一种简单而有效的解决方案。

图5还显示了阻尼系数为c=0.5cu和c=2cu时的边界。这两种情况的无颤振区域均明显小于c=cu的情况。因此,阻尼系数的增加和减少都会减小阻尼器的工作范围。

1.5 阻尼器间隙计算

根据黏性流体的经典理论[16],可以很容易地计算出阻尼器重物和壳体之间的适当间隙,以提供所需的阻尼系数:

(14)

式中,Hd为阻尼器重物高度;D为阻尼器重物直径。

阻尼器设计所需的方程只有式(13)和式(14),其中式(13)对于无量纲阻尼器壳体质量为10%~40%的情况均有效。

2 实验结果与分析

阻尼器的黏性系数范围受限于其间隙的大小,但间隙太小会导致加工难度上升,因此主要通过提高阻尼器的质量或尺寸,来增加所能提供的黏性阻尼系数,最小0.03 kg阻尼器的阻尼系数为20 N·s/m,最大0.3 kg阻尼器的阻尼系数为65 N·s/m。在实际应用中,阻尼器的质量应近似等于或大于工件的质量,可通过安装多个阻尼器来增加质量。制备了适用于铝制件(Glim=25 μm/N)的0.03 kg气动被动质量阻尼器(固定调谐),如图6所示,主要参数如表1所示。

图6 0.03 kg被动质量阻尼器样品

表1 0.03 kg被动质量阻尼器主要参数

2.1 冲击实验

在加工前对有、无阻尼器的工件进行冲击实验是验证阻尼器性能的有效方法。试件是一端夹紧另一端自由的铝悬臂板,其外伸长度为105 mm,宽度为30 mm,厚度为4.5 mm。将0.03 kg阻尼器黏合到板的自由端。初始工件阻尼系数为0.5%,工件反射模态质量为0.01 kg,阻尼器质量比为300%,工件的实测FRF实部如图7所示。

图7 工件的实测FRF实部

从图7可见,理想阻尼器调谐时FRF实部提高100倍,这与数学模型的预测结果吻合较好。

2.2 切削实验

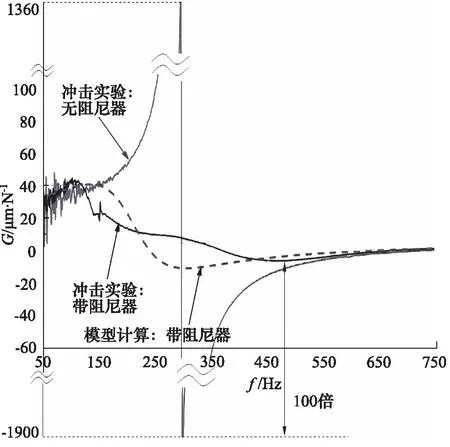

在相同的条件下铣削了2块相同的铝悬臂板,1块有阻尼器,另1块没有阻尼器。该试板与冲击实验中的相同。刀具为硬质合金铣刀,直径12 mm,刀尖圆弧半径1 mm。在这个加工过程中,每经过20次加工,主轴速度就会以恒定的增量500 r/min有规律地提高,从而实现了12种主轴转速(从5000~10500 r/min),以主轴转速8000 r/min为例,切削实验结果如图8所示。

由图8可以看出,无阻尼器时,颤振发生在大约35 mm的外伸处(无阻尼器时的“无颤振”区域边界),但有阻尼器时,105 mm的整个外伸部分无颤振发生。

图8 切削实验结果

2.3 与颗粒阻尼器的比较

将被动质量阻尼器与颗粒阻尼器的阻尼效果进行比较,分别使用被动质量阻尼器和颗粒阻尼器对2个相同的悬臂板进行了铣削实验,2种阻尼器的质量均为0.03 kg,切削条件相同,并测试了不同的主轴转速,板铣削加工表面的实测轮廓如图9所示。

从图9可以看出,颗粒阻尼器的过度切削量为500 μm,而气动质量阻尼器的过度切削量仅为36 μm,减少了14倍。随后,对较大的0.1 kg颗粒阻尼器进行了测试,在一定的主轴转速下仍然会发生颤振,只有0.3 kg的大型颗粒阻尼器没有发生颤振。由于该阻尼器仅为原型样机,实际工业应用中,该阻尼器通过真空吸盘快速和方便的附加到工件上,且可动部分需要动密封结构。

总体来说,该阻尼器是一种简单、快速、可靠的解决柔性工件颤振问题的方法,具有较高的线性度和可预测性,不需要测量工件频响函数、重新调谐阻尼器及调整主轴转速。

3 结论

本研究提出了一种用于消除工件颤振的气动被动质量阻尼器,主要由一个在薄壁壳体内自由运动的圆柱形重物构成。通过实验得出如下结论:

(1) 该阻尼器具有合理的固定调谐能力,在较宽的工件属性范围内均能有效地防止颤振;

(2) 理论模型的分析结果显示,带阻尼器工件的颤振稳定性可增加大约100倍,并使用冲击实验进行了验证;

(3) 与同等质量颗粒阻尼器相比,该阻尼器的阻尼效率具有明显提高。

(4) 计算结果与实验数据的正相干性表明,该阻尼器具有较高的线性度和可预测性,因此实用性更强;后续将在更多种类的工件上开展进一步的性能验证。