紧凑自润滑智能车轴齿轮箱箱体及走行系统的研究

杨俊杰 胡高华

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

1 研究背景

车轴齿轮箱用来传递动力源输入的动力和转速,从而驱动轮对转动,是整车走行传动系统的关键部件,箱体又是车轴齿轮箱的重要部件,它的优劣直接决定车轴齿轮箱的使用寿命和工作效果。随着我国铁路装备领域海外市场的快速发展,应用于出口铁路养路机械车辆的齿轮箱,尤其是带换挡机构的车轴齿轮箱,除了要满足低速作业、高速联挂的换挡切换要求,还需要满足换挡顺畅、润滑良好、高可靠稳定性以及结构紧凑的要求。现有大机领域的带换挡机构车轴齿轮箱,换挡不稳定,润滑系统过于复杂(制造、组装难度大)而且润滑效果一般,不能满足低速作业时的轴承润滑要求,例如:已有的高速车轴齿轮箱箱体[1],存在以下不足:(1)安装板和2个吊耳占据较多的空间,不够紧凑,且吊耳铸在箱体顶部,吊挂强度不足,连接不够稳定;(2)箱体内部没有回油和集油结构,当低速作业运行时,齿轮若不能有效搅起油液,无法满足轴承的润滑要求;(3)该齿轮箱的换挡杆支撑[2]在安装板上,另一端没有支撑孔,导致换挡刚性小,稳定性差;(4)该齿轮箱箱体和大机配碴车、捣固车车轴齿轮箱的箱体一样,均没有观察窗和实时监控轴承[3]、油液温度[4]的结构,既不便于维护保养,也存在安全隐患。

综上,有必要研究、提供一种紧凑型自润滑智能车轴齿轮箱箱体,能够有效解决现有问题。同时提供一种走行传动系统,包括上述紧凑型自润滑车轴齿轮箱箱体,具有该紧凑型自润滑车轴齿轮箱箱体的全部特性。

2 结构设计

2.1 箱体外部结构特征

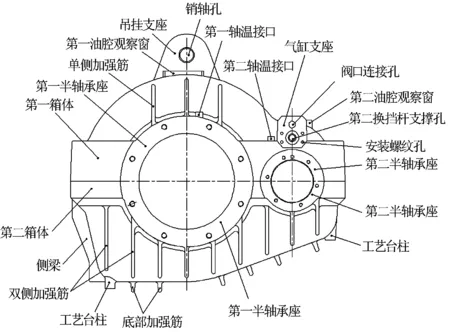

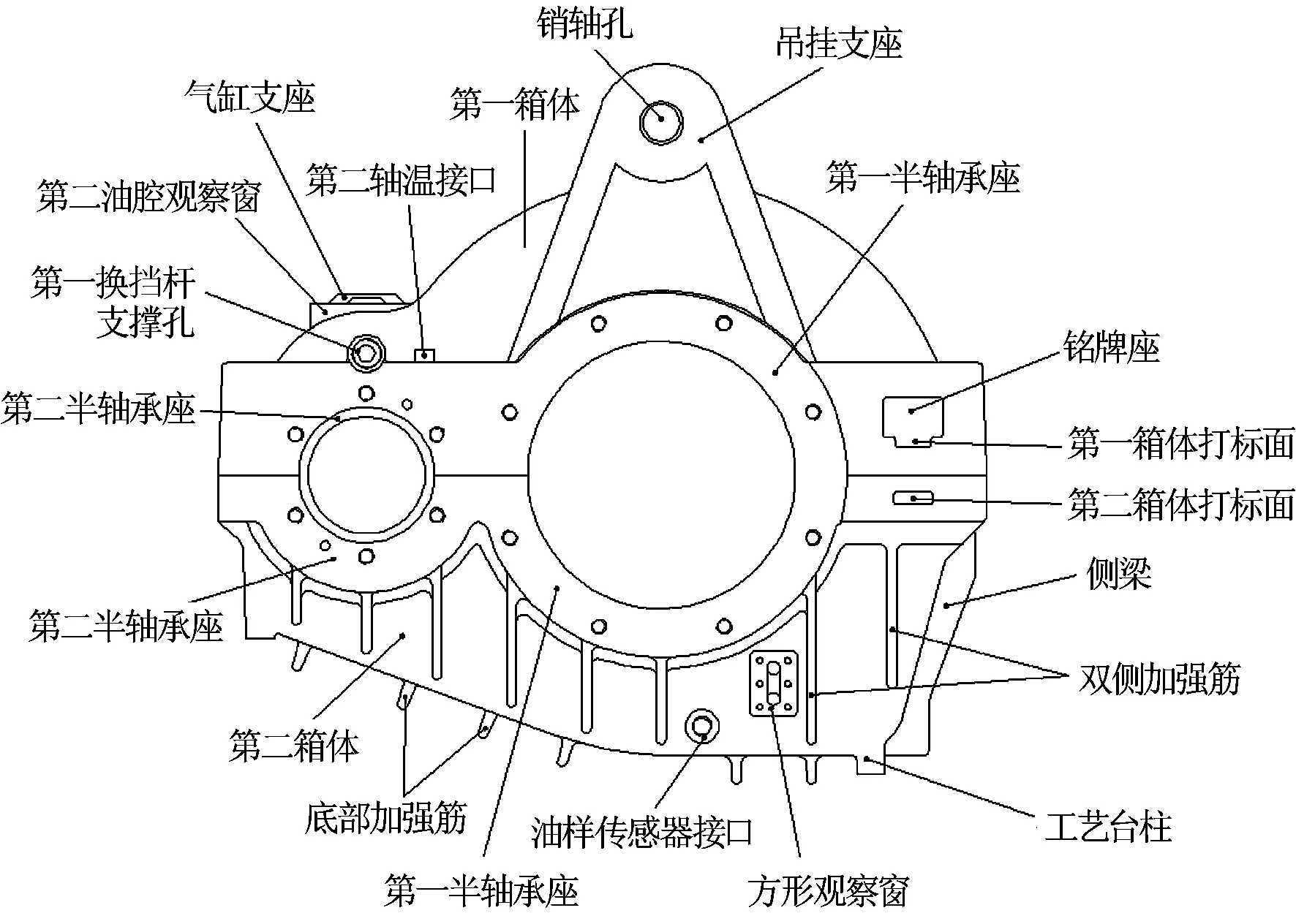

该紧凑型自润滑车轴齿轮箱箱体如图1、图2所示。包括:第一箱体、第二箱体、气缸支座、吊挂支座、第一半轴承座和第二半轴承座;第一箱体与第二箱体可拆卸连接,第一箱体与第二箱体均设有第一半轴承座以及所述第二半轴承座,第一箱体与第二箱体连接时,位于第一箱体的第一半轴承座与位于第二箱体的第一半轴承座共同形成第一轴承座,位于第一箱体的第二半轴承座与位于第二箱体的所述第二半轴承座共同形成第二轴承座。

图1 紧凑自润滑箱体前视图

图2 紧凑自润滑箱体后视图

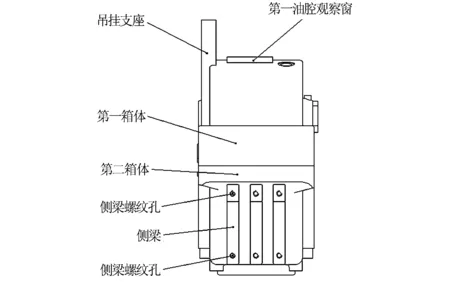

气缸支座设置于第一箱体且位于第二半轴承座的上端,吊挂支座与第一箱体为一体结构且位于第一半轴承座附近,如图3所示;第一箱体的内壁对称地设有第一集油槽,同时,对称地设置有第二集油槽,第一集油槽位于第一半轴承座上方,第二集油槽位于第二半轴承座上方且靠近气缸支座的内壁侧面,第一集油槽的底部具有第一回油孔,第二集油槽的底部具有第二回油孔,如图4所示。第二箱体的内壁对称地设有第一油池同时对称地设有第二油池,第一油池位于第一半轴承座的下方,第二油池位于第二半轴承座的下方。

图3 紧凑自润滑箱体俯视图

图4 紧凑自润滑箱体底部视图

第一箱体具有第一换挡杆支撑孔且位于第二半轴承座的正上方,气缸支座具有第二换挡杆支撑孔,如图5所示。第一换挡杆支撑孔与第二换挡杆支撑孔同轴设置。第二箱体还设有第一油腔、第二油腔和油样传感器接口,第一箱体还设有轴承温度传感器接口、用于观察第一油腔的第一油腔观察窗以及用于观察第二油腔的第二油腔观察窗,如图6所示。

图5 箱体左视图

图6 箱体右视图

2.2 箱体内部结构特征

如图7所示,第二箱体设有第一内壁、第二内壁和中间壁,其中,第一内壁和第二内壁共线,中间壁位于第一内壁和第二内壁的交界处,且垂直于第一内壁和第二内壁,第一内壁和中间壁的高度一致,第二内壁高于第一内壁和中间壁,第二内壁上开有中间轴承座孔,中间壁与第二内壁围成的空间为第二油腔,其余内腔空间为第一油腔,第一内壁将第一油腔隔分为第一主油腔和第二主油腔,第一内壁开有底孔,将第一主油腔和第二主油腔连通,从而使得第一主油腔和第二主油腔的油位高度一致。

图7 第二箱体分型面剖视图

第一油腔观察窗位于第一内壁的正上方,第二油腔观察窗位于第二油腔的正上方。第一换挡杆支撑孔与第二换挡杆支撑孔均包括台阶式结构。

轴承温度传感器接口分为1个第一轴承温度传感器接口和2个第二轴承温度传感器接口。第一轴承温度传感器接口位于第一半轴承座上方且用于监测第一轴承座所要承载的轴承,2个第二轴承温度传感器接口分别位于第二半轴承座的上方且位于第一箱体的两侧,用于监测所述第二轴承座所要承载的轴承。

第二箱体还包括方形油窗和圆形油窗,油样传感器接口靠近第二箱体的最底部,方形油窗位于油样传感器附近且位于油样传感器斜上方,方形油窗用于观察第一油腔的油位,圆形油窗位于第二油腔的侧面且用于观察第二油腔的油位。

第二箱体的侧面设有双侧加强筋,第二箱体的底部设有底部加强筋。第一箱体的一侧侧面设有单侧加强筋。

紧凑型自润滑车轴齿轮箱箱体还包括侧梁,侧梁均布于第二箱体的靠近第一箱体上的第一半轴承座的一侧。

本文提供了一种走行传动系统,包括上述任一项所述的紧凑型自润滑车轴齿轮箱箱体。

3 实施效果

(1)紧凑型自润滑车轴齿轮箱箱体能有效解决现有技术问题,换挡更稳定,润滑结构简单而有效。

(2)吊挂支座与箱体铸为一体,节省空间,增加吊挂装置的强度,气缸支座也与上箱体铸为一体,占据空间较小,整个箱体结构紧凑。同时在箱体的侧面设计有若干条侧梁,通过侧梁的螺纹孔和吊挂支座的销轴孔一起将齿轮箱固定连接在构架上,提高箱体的稳定可靠性。

(3)箱体内部设有集油槽、回油孔和油池结构,构成自润滑系统。高速时,齿轮搅起的油液飞溅到箱体内壁上,被集油槽收集,并通过回油孔流向各轴承内,轴承座孔底部的油池能够储存一部分油,可以用来满足低速作业时轴承的润滑需要。因此,该箱体具有良好的自润滑效果。

(4)通过换挡杆支撑孔一和气缸支座上的换挡杆支撑孔二,将换挡杆支撑在这2个孔上,换挡杆被双点支撑,提高了换挡杆刚度,并且这2个孔均为台阶式结构的孔,增加轴向定位的精度,因此换挡过程更加顺畅、平稳可靠,增加了换挡系统的使用寿命。

(5)在上箱体的大端(输出端)和小端(输入端)设计有轴承温度传感器接口,在下箱体上设有油样传感器接口,通过在对应位置安装传感器,可以实时连续监控轴承温度变化情况,以及监控油液的温度和黏度变化情况,提高齿轮箱的智能化特性,从而提高齿轮箱运行过程的安全可靠性。

(6)在上箱体设有主油腔观察窗、副油腔观察窗以及加油孔、排气孔,在下箱体上开有主油腔放油孔、副油腔放油孔以及方形油窗(观察主油腔油位)、圆形油窗(观察副油腔油位)。通过主、副油腔观察窗可以查看箱体内部齿轮和换挡机构运行状况,易于齿轮箱的维护保养,主油腔的油液可以通过加油孔或者主油腔观察窗加入,副油腔的油液可以从副油腔观察窗加入,需要放油时,分别从主、副油腔放油孔放油。另外,通过方形油窗和圆形油窗观察油位,确保加油量在规定范围内。因此,该箱体具有加油、放油方便且维护保养方便的特点。

(7)箱体上设有单侧加强筋、双侧加强筋、底部加强筋以及侧梁结构,增加箱体强度的同时,也使箱体具有更大的表面散热面积,提高箱体的散热性能。

(8)走行系统换挡灵活顺畅,无卡滞,无外部润滑油管,便于维护保养。

4 总结

本文所述的紧凑型自润滑车轴齿轮箱箱体和走行系统产品已装车考核应用超过2年(见图8),运行效果达到预期,减少使用维护频次和强度,密封和润滑性能未出现任何异常,能实时监控齿轮箱轴承和油液状态,具有良好的安全可靠性。对于类似走行系统的研制和应用具有较好的参考和借鉴意义。

图8 自润滑车轴齿轮箱和走行系统的应用