三坐标检测轴向同轴度延伸误差控制的方法

刘心宇,刘广东,曹阳,吉有胜

(黑龙江省机械科学研究院,哈尔滨 150040)

0 引言

在对柱形工件的尺寸、同心度、同轴度的测量中,尤为关键的是同轴度的测量,在柱形工件尺寸过大、过小和对分离的不同柱体进行评价的状态下,同轴度多数无法精确测量,出现测量偏差较大甚至是误测的情况,这给精密加工的序中和序后终检带来很大的困难,造成下序加工步骤无法进行和装配后动平衡检测无法通过等诸多麻烦[1]。柱形工件在机械加工的半数以上产品都存在,或用作装配部件使用或用作轴使用等等,对其尺寸和形位公差的检测无法避免和忽视。目前传统的三坐标检测方法是利用软件(如PC-DIMS)的基本功能,触测圆柱后设立基准直接评价,这种测量方式完全依赖检测软件的测量精度和计算模式,产生误差将不可避免,本文提出的对延伸误差的控制方法采用建立坐标系后自动测量限制长度和多元素构造等方法,能有效避免三坐标测量机检测轴向的延伸误差,经过多次试验和分析,可切实有效地改善对柱形工件的轴向延伸误差[2]。

1 三坐标测量机工作过程及轴向延伸误差的分析

1.1 三坐标测量机工作过程

三坐标测量机为近二十年发展起来的高精度机电一体化检测设备,广泛应用于航空航天、机车制造、精密设备等高端制造业中。三坐标测量机具有精度高、功能全面、测量对象广泛的优点,其80%的检验操作由检测软件控制(计算机),避免了大多数的人为误差和错误,检验速度也较人工检测大大提高,是一种高精度高效率的检验设备,对大到数米、小到几毫米的工件都可以进行各尺寸及形位公差的精准测量。

三坐标测量机品种繁多,最常见的为接触式三坐标测量机,工作环境和基本构成大多相同。接触式三坐标测量机基本分为五个系统单元,为气动系统(负压气源)、机械系统(XYZ气动三轴和大理石平台)、采集系统(测头和测针)、电控系统(电气控制柜)、软件系统(计算机)组成。工作环境要求恒定的标准温度及湿度。接触式三坐标价格适中,维护及保养简单,是目前最广泛使用的精密检测设备。

1.2 轴向延伸误差的检测分析

轴向延伸是三坐标测量机使用的检测软件的固有缺陷,其所配备的基本功能无法准确地检测复杂构造的轴向形位公差,在检测同轴度时,偏差尤为严重。本文例举一种典型的轴向工件来说明[3]。舵轴是一种典型的轴型零件,在很多武器装备、船舶动力、民用设备上都有使用,而舵轴两侧轴的同轴度直接影响其使用性能,控制舵轴的同轴度成为了加工舵轴所有工序中最关键的部分(如图1、图2)。

图1 舵轴

图2 舵轴

舵轴同轴度检测难点分析:

1)舵轴两侧的大小轴长度较小,在采集信息过后,软件计算的误差较大;

2)多数接触式三坐标测量机的测头有固定的档位角度,万用角度的测量机由于价格昂贵使用不多,所以在测量舵轴时如果在平台上摆放不能尽可能平行于三坐标测量机的X轴或Y轴,在采集双轴信息时极易发生干涉,而找正摆放位置又会消耗过多时间,严重降低测量效率[4]。

2 轴向同轴度的检测方法

2.1 三坐标测量机检测前参数和测针选定

1)鉴于轴向工件多数尺寸偏小,所以在考虑测针的选择上应遵循关于保证测针敏感度又保证测针的长度可以采集尽可能完整的元素。以本文例举的舵轴为例,选用红宝石球径为2 mm、测杆长度为40 mm的球形测针为宜。

2)由于本文例举的舵轴需要采集双侧的柱体元素,所以选定测针角度为A0°B0°、A90°B90°、A90°B-90°。

3)为避免在测量过程中,测针的移动干涉造成程序中断影响测量效率,应设置移动安全平面参数为:避让Z平面正方向20 mm,避让移动轴Y轴30 mm。

4)选用的测针,进行测量之前应校对精度,精度误差小于0.002 mm方可使用。

2.2 轴向工件测量同轴度方法

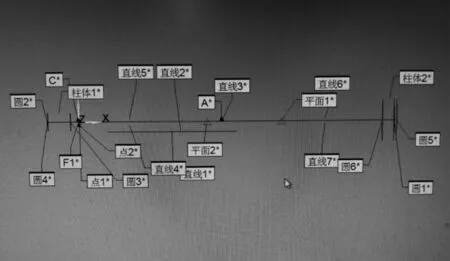

由于本文例举的舵轴,图样要求检测双向柱体的同轴度,两侧柱体都可以作为基准使用,但是都无法避免软件计算中的延伸误差,软件中自带有两项功能与此类误差相关,一是自动测量圆柱的长度选项,但此长度选项是为自动测量圆柱时标注此圆柱的起始高度和终止高度,并不是为了限定软件的计算所用,所以长度在编辑程序时要给出,但无法解决延伸误差的问题;二是软件中自带延伸显示功能,此项功能仅为显示功能,不影响计算,所以要控制延伸误差必须分段分坐标系进行元素采集,然后进行形位公差评价(如图3)。

图3 检测程序略图

具体步骤如下:

1)触测舵轴键槽上端的表面为平面1,利用平面1建立与测量机相关的基础坐标系A1。

代码如下:

2)在A1坐标系下,触测舵轴斜面直线为直线1,触测键槽末端点为点1,利用平面1、直线1、点1建立初始坐标系A2。

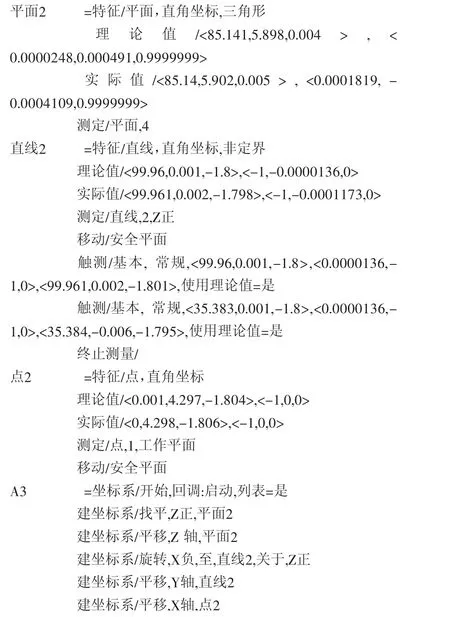

3)在A2坐标系的建立中,为操作人员手动采集元素,受相关触测矢量和触测速度的影响,此坐标系不够精准,所以在A2坐标系下,利用自动测量,将平面1、直线1、点1重新自动采集为平面2、直线2、点2建立精准坐标系A3。

代码如下:

4)在A3坐标系下,可以采集舵轴单侧的圆柱,但受延伸误差的限制,直接采集误差较大,所以在此分段采集圆1、圆2(采集圆数量越多,最后构造的圆柱精度越高)构造为柱体1。

代码如下:

5)在采集另一侧的圆柱时,由于要保证采集元素的准确性,需要更换工作平面反向建立坐标系A3,所以要利用A3坐标系的三个坐标轴建立坐标系A4方可继续采集另一侧的圆柱。

代码如下:

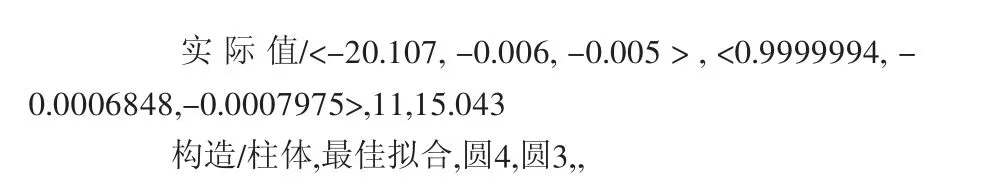

6)在两侧圆柱中构造基准线F1,分别对两侧圆柱进行比对,可以得出两侧圆柱同轴度的偏差。

检测报告如图4所示。

图4 检测报告

3 结论

按照本文所提分段、分坐标系采集被测元素,然后进行评价,可以完全避免软件计算过程中产生的延伸误差,在运行过程中参与规范元素采集的坐标系和工作平面可以避免采集过程中的软件误判[5]。经过多次试验和分析,本文提出的测量方法检测轴向同轴度准确,削减了人工操作的工作量,提高了精度。在摆放工件的步骤上,免去了找正的繁琐步骤,避免了人为误差的产生。在后续工作过程中依照此类方法,可以使同方向和反方向的同轴度得到精确测量,解决了生产轴向工件在序中和终检上检测不准,争议大的难题。