金卤灯电极电解氧化实验研究

严剑刚, 罗 俊

(1. 上海第二工业大学 工程训练中心,上海201209;2. 上海亚尔光源有限公司,上海201801)

0 引言

在电光源产品的生产中, 需将零部件真空气密地连接起来, 构成一个完整的真空器件[1]。为使电能输入到灯内,首先要解决的问题就是玻璃和金属之间的气密封接问题。金卤灯电极组件与石英玻璃的封接技术种类较多,目前主要有: (1)加热直接封接, 工艺简单, 缺点是封接处抗机械振动的能力差,影响灯的寿命; (2)金属焊料或玻璃焊料封接,工艺复杂, 成本较高; (3) 钼箔封接, 虽然该方法较成熟,但当温度上升至350 ℃时,进入空隙内的空气易使钼箔体积膨胀产生裂纹,导致灯损坏;(4)机械封接,将金卤灯电极芯棒一端磨成平面后进行封接,工序多,成本高[2]。玻璃和金属是两种性质相异的材料,因此必须要解决玻璃和金属的润湿性问题,提高封接质量。

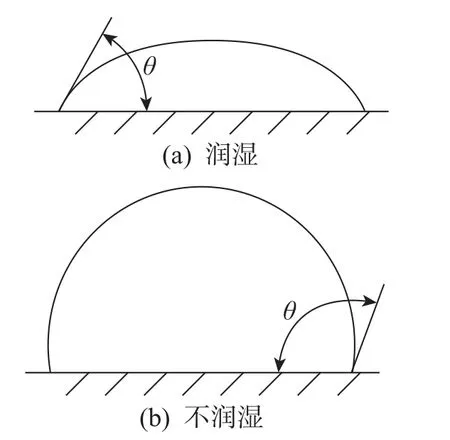

熔融玻璃对金属的润湿性好坏以润湿角θ的大小表示(见图1)[3]。θ大表明润湿状态差,玻璃与金属的结合力差;θ小表明两者的结合力强。实验表明, 润湿角与金属表面氧化物的性质有关。金属低价氧化物由于离子半径增大,与周围的氧离子间造成较大的空隙,金属离子与玻璃中的负氧离子获得最大的结合力; 并且氧化物中的氧离子和玻璃中的氧离子排斥力减小,因此玻璃易于润湿具有低价金属氧化物的金属表面[4]。

图1 熔融玻璃在金属表面的湿润角Fig.1 Wetting angle of molten glass on metal surface

为了获得气密地封接,一定要在金属表面形成一定厚度的低价氧化物[5]。因此,在封接前,把金卤灯电极表面氧化成低价的金属氧化物,来提高封接质量。

电解是将电流通过电解质溶液,在阴极和阳极上引起氧化还原反应的过程[6]。实验以金卤灯电极70/100 W 为研究对象, 该产品小, 与石英玻璃的封接气密性差。因此, 实验通过正交实验以及数据分析,研究电解液盐酸含量、电解电压、电解电流、电解反应时间4 种实验参数及其交互作用对氧化层质量的影响,提高封接质量,为今后的实验和实际加工提供指导。

1 实验条件

金属表面的氧化物可看作是金属与玻璃的黏结剂[7]。钨与玻璃良好封接时, 封接界面处的颜色呈金黄色至棕褐色,这就是钨的氧化物溶解于玻璃中生成的钨酸钠的颜色。

1.1 实验设备及产品

实验设备采用LW3J2D2 直流稳压稳流电源(见图2), 该电源采用先进的“悬浮迭加式”技术, 线路由变压器降压整流滤波、大功率三极管调整及基准取样放大等组成[8]。双路电源可独立输出,也可串联或并联使用,串联时从路输出电压跟踪主路输出电压,并联时最大输出电流可达到两路独立输出电流之和。

图2 直流稳压稳流电源Fig.2 DC stabilized current power supply

实验产品为金卤灯电极70/100 W (见图3), 该产品产量大、体积小,具有一定代表性。金卤灯电极由钍钨芯棒和钨弹簧圈点焊组成。芯棒尾部至弹簧尾部间距离1/2 以上至3/4 以下是与玻璃封接位置,因此实验需要对此部位进行电解氧化处理。

图3 电极电解氧化要求Fig.3 Electrode electrolytic oxidation requirements

1.2 辅助检测设备

电解氧化处理后用数码显微镜,放大倍数可达1 000 倍,能清晰观察氧化层表面质量[9],并在封接后进行漏气检测。

2 电解氧化实验

2.1 实验准备

由于金卤灯电极70/100 W 体积小,要在其芯棒端进行精准电解氧化处理。首先需要设计工装夹具,同时控制好电解液液面水平度,才能保证金卤灯电极电解氧化的尺寸要求(见图3)。为此根据芯棒直径及电极重心,设计加工电解镀槽,可进行批量电解氧化处理,并将电解槽置于水平架上,从而调节电解液液面水平度(见图4)。

图4 电解氧化装置Fig.4 Electrolytic oxidation device

2.2 实验设计

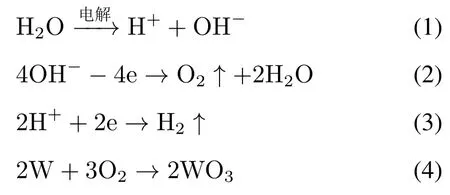

电解质中的离子常处于无序的运动状态, 通直流电后,离子作定向运动。阳离子向阴极移动,在阴极得到电子,被还原; 阴离子向阳极移动,在阳极失去电子,被氧化。水电解过程中,OH−在阳极失去电子,被氧化成氧气放出;H+在阴极得到电子,被还原成氢气放出。W 与O2反应生成黄色WO3。

影响电解氧化结果的因素多种多样,包括电解液盐酸含量、电压、电流、电解反应时间及其相互的交互作用。为了从较少的实验中得到尽可能多的信息,实验采用正交实验的方法进行实验设计,同时为了减少交互作用所占的列数[10],选用正交表L9(34),考察因素水平,如表1 所示。

表1 水平取值表Tab.1 Horizontal table

电解氧化处理后将金卤灯电极移入烘焙盆, 再用去离子水浸洗,取出后用酒精脱水并烘干。观察电解氧化处理后电极芯棒表面氧化层质量,WO3为黄色氧化物,WO2为褐色氧化物,W2O5为蓝色氧化物。通过氧化物颜色判定电解氧化处理是否符合实验要求。

实验以每组N= 100 为样本量, 采用GB/T 2828.1 抽样检验, 规定AQL = 1.0%, 检验水平为II。检索出一次正常抽样方案为:n=20,Ac=0,Re=1(n为抽样数;Ac 为合格判定数;Re 为不合格判定数)。

3 实验结果与分析

3.1 实验结果

将因素水平按照正交表的设计准则依次填入,并进行实验。对电解氧化处理后氧化层颜色进行检验, 并与石英玻璃封接后进行漏气检测。实验结果如表2 所示,表中A为电解液盐酸含量,%;B为电压,V;C为电流,A;D为电解反应时间,s。汇总如图5,6 所示。

图5 试验结果Fig.5 Testing result

表2 正交实验极差分析表Tab.2 Orthogonal test analysis table

3.2 实验分析

通过实验比较得出第7 组的实验结果最佳。直观判断A3B1C3D2(电解液盐酸含量0.3%、电压20 V、电流0.2 A、电解反应时间25∼30 s)是实验中最优的组合。但实际上最优组合可能在正交实验的9 组实验中,也有可能不在其中。因为一个四因素三水平的实验总共有34即81 种组合实验方案[11]。

因此应运用极差计算单独考虑每个因素,通过图5 所示的实验合格率和图6 各因素的极差值大小,可以得出在实验中因素B和D是影响实验指标的关键因素,其水平变化时会明显影响实验结果。通过分析表找到最优水平组合A3B1C3D2, 恰是实验中的最优组合。并将产品与玻璃进行封接实验, 抽检没有发生漏气现象(见图7)。

图6 因素影响Fig.6 Factor influence

图7 封接漏气检测Fig.7 Sealing leak detection

3.3 实验验证

将实验组合A3B1C3D2进行批量电解氧化处理,产品在数码显微镜下检验,通过观察电解氧化表面颜色,就能初步判断氧化物的化学价是否符合低价氧化物要求。如图8 所示,黄色氧化物为WO3,蓝褐色氧化物为WO2和W2O5。根据几组实验数据得到,当氧化物颜色偏浅时可适当增加反应时间,加大电压;当氧化物颜色偏深时,可减少反应时间或降低电压。

图8 电解氧化后氧化物颜色Fig.8 Oxide color after electrolytic oxidation

4 结 论

通过对金卤灯电极进行电解氧化处理实验, 得出以下结论:(1)各因素对电极芯棒表面氧化物质量的影响大小依次为电压、电解反应时间、电解液盐酸含量和电流大小,并得到实验的最优组合(电解液盐酸含量0.3%、电压20 V、电流0.2 A、电解反应时间25∼30 s);(2)通过电解氧化的方法在金卤灯电极表面氧化成低价的金属氧化物,能与玻璃形成牢固的气密封接,很好解决了两种相异材料的永久封接。并在实验中运用了专用镀槽,大大提高了电解处理的效率,产品质量更可靠;(3)此实验为电光源中其他材料间的封接加工提供了指导。