采用短脉冲激光进行微盲孔加工研究

樊仁君 颜国秋

(上海美维电子有限公司,上海 201613)

0 前言

长脉冲的微秒激光器,例如:常用的CO2激光钻机在钻盲孔时具有明显的热效应,导致了铜表面的溅射、玻纤突出及胶渣残留等问题[1]。同时,由于铜和玻璃纤维对长脉冲微秒激光的吸收率比树脂低,所以影响激光孔品质的悬铜(Overhang)和玻璃纤维突出在激光钻孔后比较明显。因此,在长脉冲微秒激光钻孔前后不可避免地需要一些生产流程进行处理,如:表面棕化、去棕膜、去环氧钻污等。然而,短脉冲激光(如纳秒、皮秒和飞秒激光)具有比长脉冲微秒激光更高更集中的能量[2]。采用短脉冲方式加工,激光能量能快速地注入加工区域,瞬间高能量密度改变物质的分子及其电子结构,同时由于脉冲持续时间极短,激光能量将只作用在自由电子上,并在自由电子与晶格达到热平衡前产生库仑力,导致库仑爆炸,从而汽化或等离子化材料,在不产生热效应之前完成对材料的加工[3]。

由图1所示,短脉冲激光可以减少了对材料的热影响损伤,此外它的另一个优点是可以与多种材料兼容,包括高频高速材料,特殊聚合材料、玻璃、蓝宝石、陶瓷等,这些材料线性光吸收率低,因此比较难用现有大批量使用中的CO2激光钻机来加工。

图1 长短脉冲激光加工示意图

1 实验目的

本文研究的主要目的是观察短脉冲激光钻机与长脉冲激光钻机在钻50 μm孔径微盲孔时的钻孔质量,着重比较不同脉冲宽度的激光器在完成激光钻孔后的悬铜及玻纤突出的品质效果。探索短脉冲激光钻机是否有前景应用于印制电路板制造工业中的微盲孔加工,以期提高印制电路板的微盲孔品质,提高加工能力,优化生产流程。

2 短脉冲激光实验测试准备

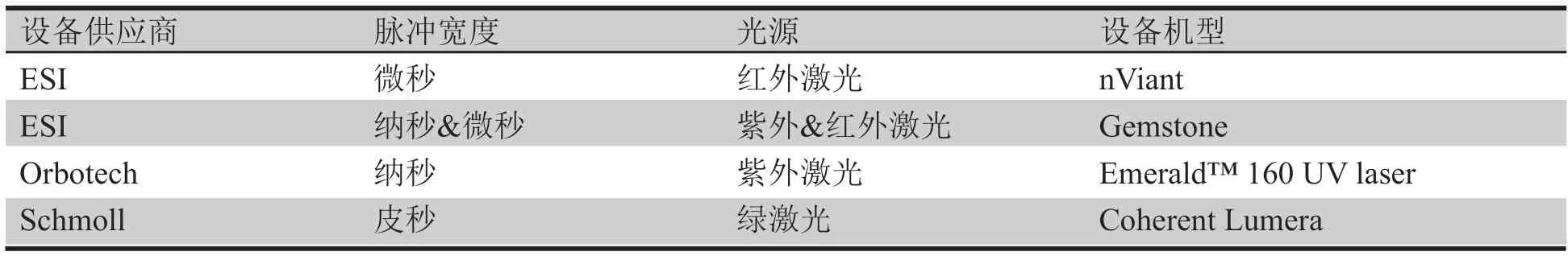

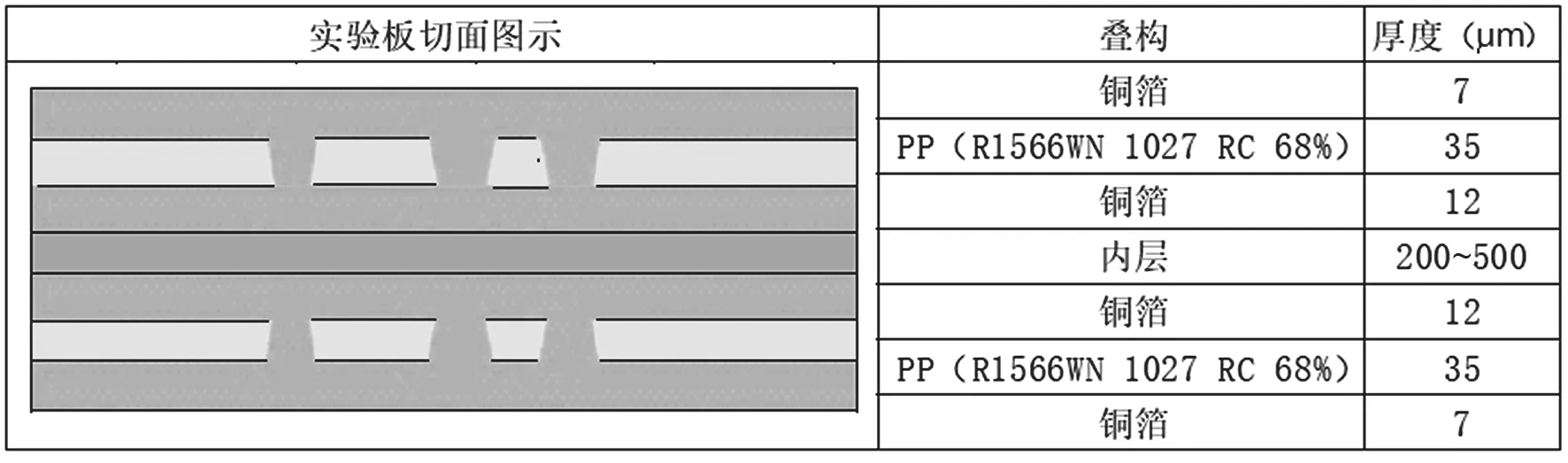

目前,短脉冲激光技术主要应用于半导体行业,经过了解目前处于领先的设备制造公司主要有德国Schmoll,以色列Orbotech,美国ESI等,见表1所示,本次实验采用的测试板设计叠构及材料、厚度组成如图2所示。本次实验测试的项目,采用检查方法和标准如表2所示。

表1 四种激光设备的脉宽和光源

表2 测试和评价项目

图2 测试板叠构设计

3 微盲孔激光钻孔测试

3.1 ESI nVaint机型和Gemstone机型激光钻孔对比

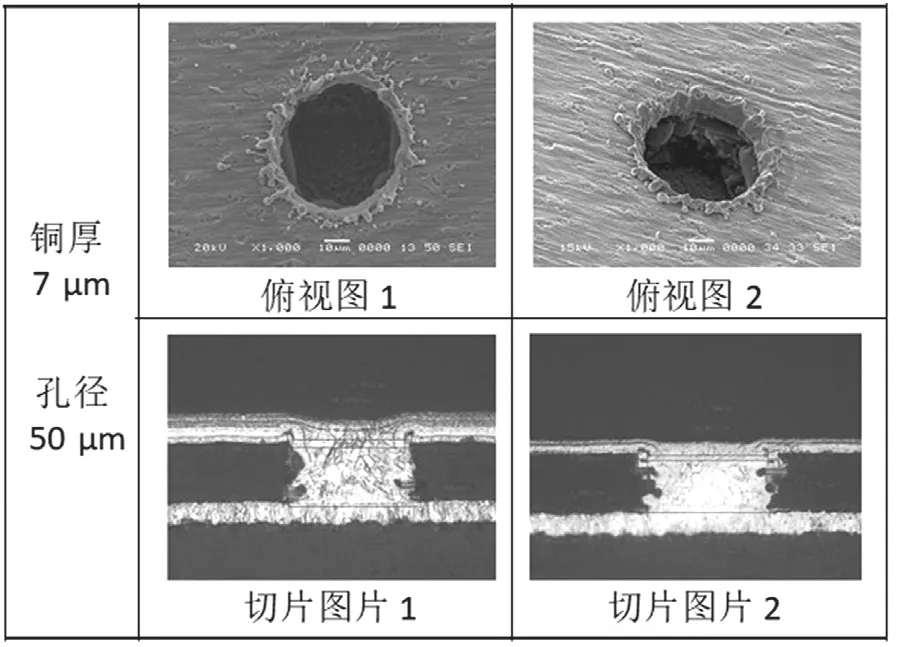

如上所述,为测试所准备的PCB面铜厚为7 μm。本次试验时激光钻孔孔径50 μm,且激光钻孔前不安排做传统的表面棕化处理。激光钻孔后使用扫描电子显微镜拍摄的微盲孔形态俯视图及切片图如图3所示。

图3 nVaint机型激光钻孔图

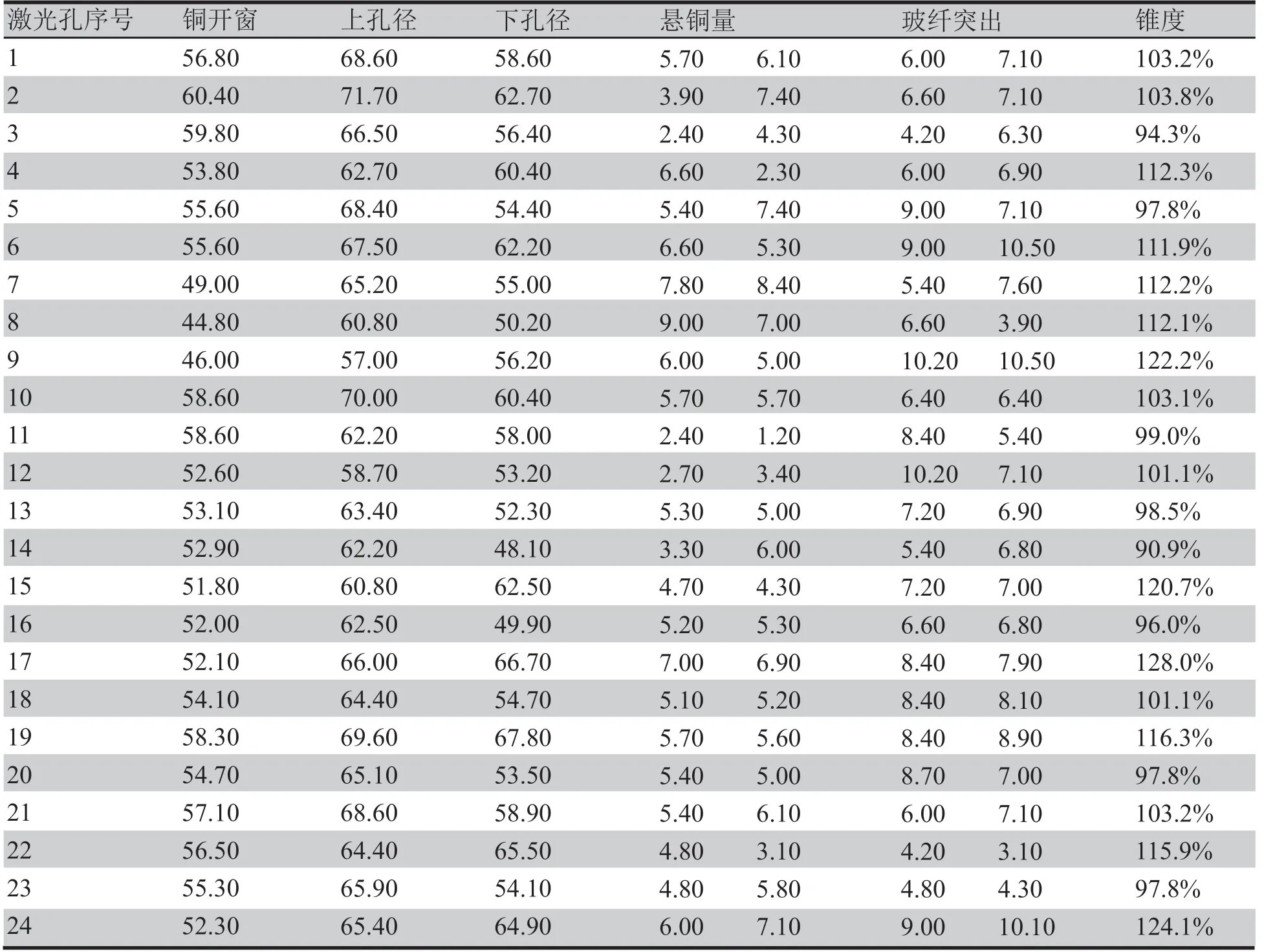

经过对切片数据的测量,nViant机型激光孔的铜开窗,上下孔径、悬铜量、玻纤突出等相关数据如表3所示。

表3 nViant机型激光孔形数据(单位:μm)

表4 Gemstone机型激光孔形数据(单位:μm)

经过对切片数据的测量,Gemstone机型激光孔的铜开窗,上下孔径、悬铜量、玻纤突出等相关数据如表5所示。

通过以上图片及切片数据分析可以看出,使用微秒红外的nViant机型钻孔后表面有明显的铜溅出。使用纳秒紫外&微秒红外激光的Gemstone机型钻孔后表面也有明显的铜溅出,但通过俯视图对比其相对nViant机型稍微好一些。两种机型的激光钻机钻孔后的玻纤突出不能完全达到≤10 μm的要求,只有悬铜量可以达到≤10 μm的要求。

使用纳秒紫外&微秒红外激光的Gemstone机型的悬铜量平均值是5.3 μm,最大值是9.0 μm,玻纤突出平均值是7.1 μm,最大值是10.5 μm;使用微秒红外激光的nViant机型的悬铜量平均值是6.5 μm,最大值是9.5 μm,玻纤突出平均值是8.2 μm,最大值是11.1 μm。仅从悬铜量及玻纤突出的平均值及最大值对比来看,纳秒紫外&微秒红外的激光器钻孔质量要稍好于微秒红外激光器的钻孔质量。

图4 Gemstone机型激光钻孔图

3.2 Orbotech Emerald机型激光钻孔

同样测试线路板面铜厚7 μm,激光钻孔孔径50 μm,激光钻孔前不做传统的表面棕化处理,激光钻孔后使用扫描电子显微镜拍摄的微盲孔形态俯视图及切片图如图5所示。

图5 Emerald机型激光钻孔图

经过对切片测量,Emerald机型激光钻孔的铜开窗、上下孔径、悬铜量、玻纤突出等相关数据如表5所示。

表5 Emerald机型激光孔形数据(单位:μm)

从以上图片及切片数据分析可以看出,Emerald纳秒紫外激光钻机所钻出的激光微盲孔也存在较明显的铜溅射,玻纤突出也不能完全满足≤10 μm的要求,但悬铜量在≤10 μm的要求范围之内。

使用纳秒紫外激光Emerald机型的悬铜量平均值是3.1 μm,最大值是6.9 μm,玻纤突出平均值是9.3 μm,最大值是14.7 μm。使用纳秒紫外&微秒红外激光Gemstone机型的悬铜量平均值是5.3 μm,最大值是9.0 μm,玻纤突出平均值是7.1 μm,最大值是10.5 μm。所以从悬铜量的平均值及最大值对比来看,纳秒紫外的激光器钻孔质量要好于纳秒紫外&微秒红外激光激光器的钻孔质量。但从玻纤突出的平均值及最大值对比来看,纳秒紫外&微秒红外的激光器钻孔质量要好于纳秒紫外激光器的钻孔质量。

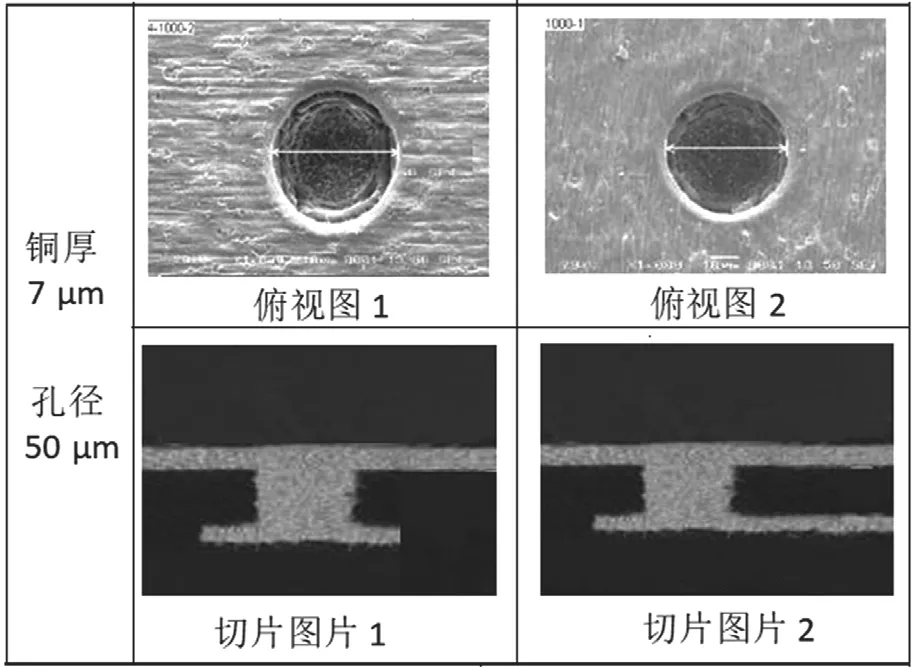

3.3 Schmoll Coherent Lumera机型激光钻孔

测试线路板面铜铜厚依旧是7 μm,激光钻孔孔径50 μm,激光钻孔前不做传统的表面棕化处理,激光钻孔后使用扫描电子显微镜拍摄的微盲孔形态俯视图及切片图片如图6所示。

图6 Coherent Lumera机型激光钻孔图

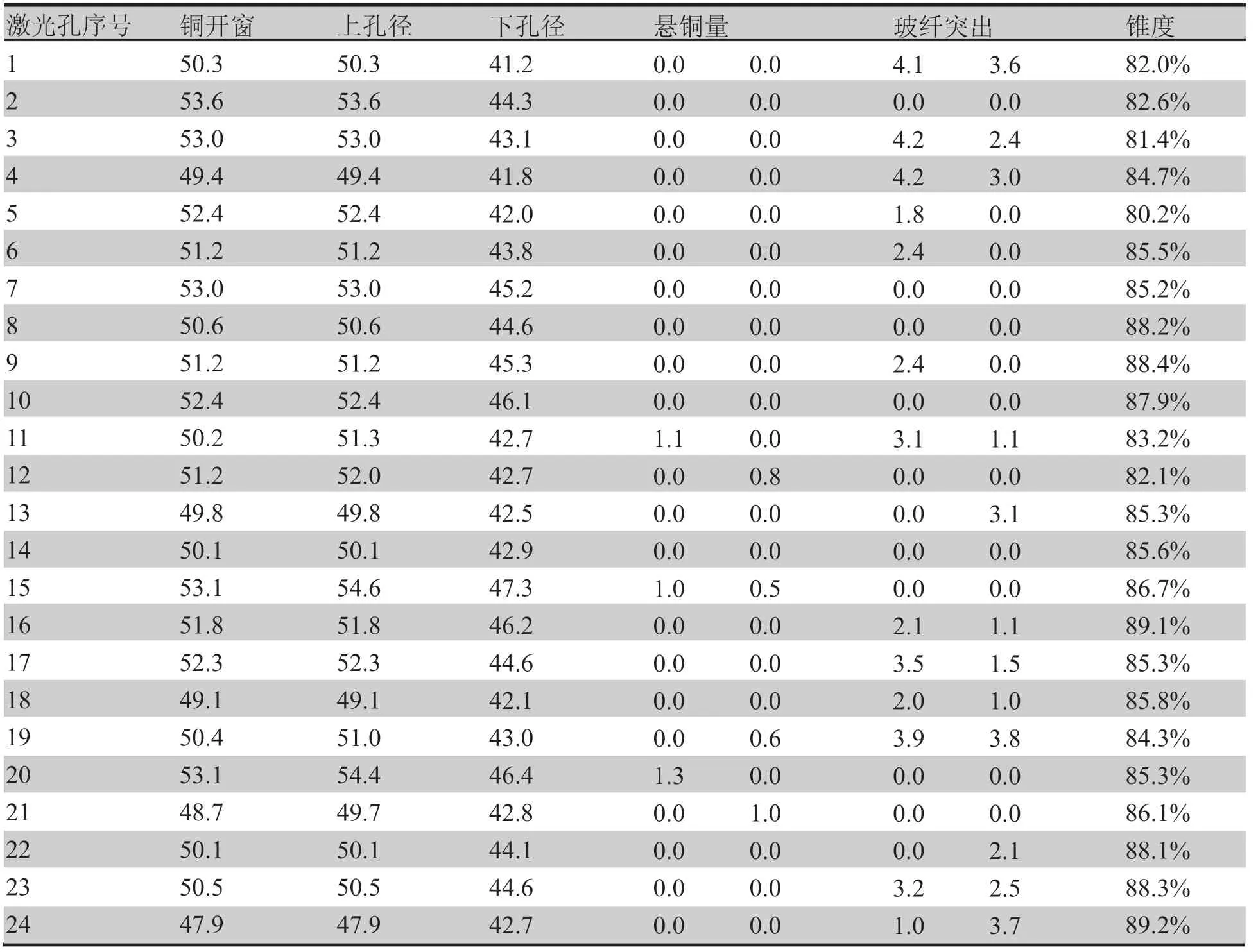

经过切片测量激光孔的铜开窗,上下孔径、悬铜量及玻纤突出等相关数据如表6所示。

表6 Coherent Lumera机型激光孔形数据(单位:μm)

从以上图片及切片数据分析可以看出,皮秒绿激光钻机所钻出的激光微盲孔具有相当高的品质。

(1)铜表面几乎没有铜溅射;

(2)激光孔孔径在±5 μm的偏差范围内;

(3)悬铜量及玻纤突出均在≤10 μm的偏差范围之内;

(4)孔的锥度也比较适合后制程的电镀。

4 不同激光器微盲孔钻孔质量对比

4.1 悬铜量对比

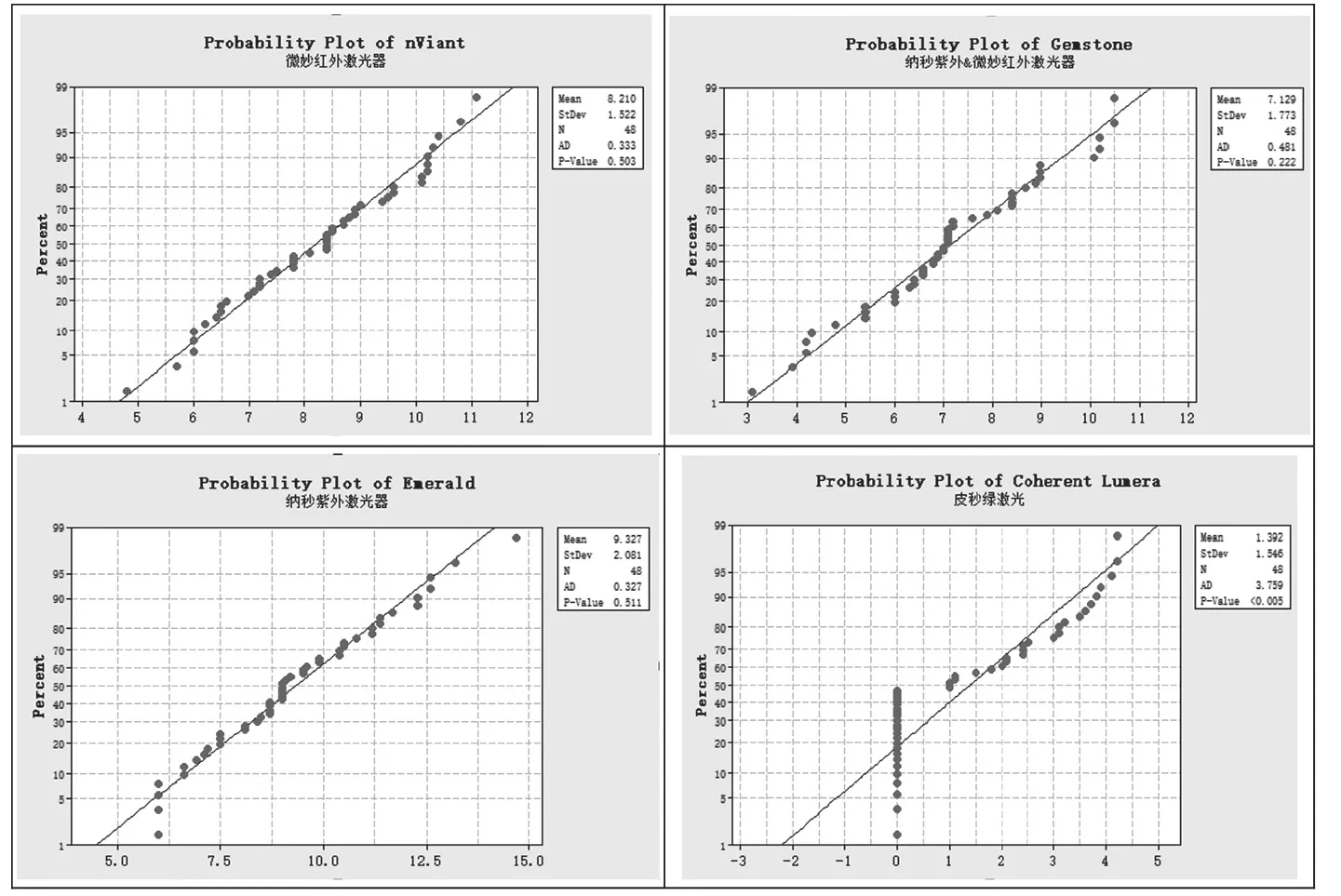

4.1.1 正态检验

四种激光器钻孔产生悬铜量的正态检验如图7所示。经过正态检验四种激光器的悬铜量的P-Value分别为:微秒红外激光 0.0347;纳秒紫外&微秒红外激光0.088;纳秒紫外激光<0.005;皮秒绿激光<0.005。纳秒紫外激光及皮秒绿激光所钻激光孔的悬铜量不服从正太分布,因此选用非参数分布Kruskal-Wallis检验,此检验不假设样本来自正态分布。

图7 四种激光器悬铜量的正态检验图

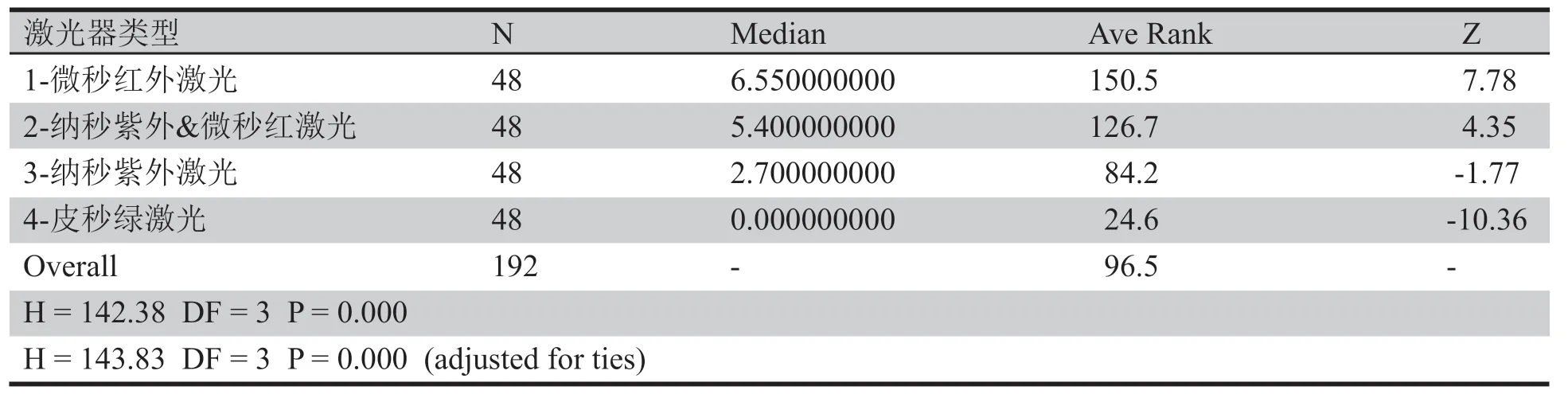

4.1.2 非参数分布Kruskal-Wallis检验

从表7Kruskal-Wallis检验结果显示P=0.000,P<0.005拒绝原假设,说明四种激光器所钻的激光钻孔的悬铜量有显著差异。

表7 Kruskal-Wallis Test on 悬铜量

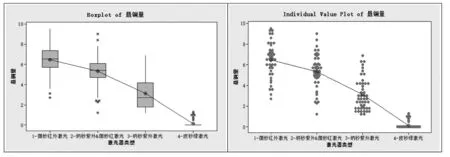

4.1.3 箱线图及单值图分析

通过图8悬铜量的箱线图及单值图分析,皮秒绿激光钻出的微盲孔悬铜的品质在四种激光器中表现最好,依次为纳秒紫外激光器,纳秒紫外&微妙红外激光器及微妙红外激光器。

图8 悬铜量的箱线图和单值图

4.2 玻纤突出对比

4.2.1 正态检验

四种激光器钻孔产生玻纤突出的正态检验如图9所示。经过正态检验四种激光器的玻纤突出的P-Value分别为:微秒红外激光0.503;纳秒紫外&微秒红外激光0.222;纳秒紫外激光0.511;皮秒绿激光<0.005。皮秒绿激光所钻激光孔的玻纤突出不服从正太分布,因此选用非参数分布Kruskal-Wallis检验,此检验不假设样本来自正态分布。

图9 四种激光器的玻纤突出正态检验图

4.2.2 非参数分布Kruskal-Wallis检验

从表8的Kruskal-Wallis 检验结果显示P=0.000,P<0.005拒绝原假设,说明四种激光器所钻的激光钻孔的玻纤突出有显著差异。

4.2.3 箱线图及单值图分析

通过图10玻纤突出的箱线图及单值图分析,皮秒绿激光钻出的微盲孔玻纤突出的品质在四种激光器中表现最好,纳秒紫外&微秒红激光次之,微秒红外激光第三,纳秒紫外激光最差。

图10 玻纤突出的箱线图和单值图

5 总结及展望

根据我们目前了解到的信息,短脉冲宽度激光器(如皮秒激光器)暂没有批量用于PCB生产,但在先进高端的PCB(如panel级埋芯片)已在开始尝试使用,主要目的是用于空腔切割、更小盲孔50 μm以下以及精度公差50 μm以内且Cpk1.33以上的产品。目前,常用的微盲孔加工主要还是采用微秒脉宽红外激光器,即CO2激光钻机或者少量企业开始尝试采用纳秒脉宽的紫外激光器进行微盲孔的加工。CO2激光钻机加工受限于激光器的能力,常规孔径能力±10%,悬铜量和玻纤突出能力≤15 μm,同时激光钻孔前后还要增加辅助的处理制程,这已阻碍了PCB朝更高密度、更高精度的发展。同时,一些新工艺、新设计对微盲孔的悬铜量和玻纤突出控制提出了更高的要求,CO2激光钻机已不能完全满足此类产品。因此,引领下一代微盲孔加工技术非常重要,通过以上的测试结果显示短脉冲激光器或许是一个可能的解决方案。

基于以上四种类型激光钻孔机的测试结果,从总体来看纳秒紫外激光比传统的CO2激光效果稍好,而皮秒绿激光的钻孔效果表现最突出。依据以上试验结果,针对常规激光钻孔生产工艺流程:层压—后处理—减薄铜—表面棕化—激光钻孔—去棕化膜—去毛刺—去胶渣—电镀,皮秒激光完全可以直接钻铜箔。因此与激光钻孔工艺相关的传统前后处理制程,表面棕化和去棕化膜制程可以被取消。由此可见,使用短脉冲激光钻孔进行下一代微盲孔钻孔的加工值得大家关注。但短脉冲激光钻孔机价格贵、功率低,功率直接影响产能。然而,经过近年的发展其产能已有一定提升。因此,如果应用在50 μm或更小激光微盲孔加工,其优势应该还是比较明显。