200 MW燃气流风洞高压氧气系统安全操作分析

李文浩,徐秀明,岳 晖,田 宁,齐 斌,邹样辉

(北京航天长征飞行器研究所,北京 100076)

0 引言

氧气作为氧化剂、助燃剂被广泛应用于钢铁、冶金、化工、电子、航空航天等领域,大部分金属、非金属材质在高压氧气环境下较易燃烧,设计、建设、使用氧气系统时需考虑氧气的危害性,以减少事故的发生。马大方[1]详细阐述为保证氧气管道安全运行,在氧气管道流速控制、材质选择、管件和阀门选用以及管道施工等方面应遵循的标准要求和措施;唐麒[2]总结欧洲/亚洲工业气体协会(EIGA/AIGA)、美国机械工程师协会(ASTM)颁布的标准及指南[3-4],以及国家标准[5-6]在氧气管道材料选取方面的建议;文献[7]编写了氧气相关标准;宋燕[8]通过对氧气介质流速进行分析,给出氧气用控制阀阀体和阀芯材质选用的安全措施,在源头上解决流速过快可能引发的爆炸问题;马大方[9]对煤化工高压氧气管道安全和安全高压设备研制进行深入研究;郭燕等[10]分析煤化工空分装置中氧气管道典型“撞击场合”的材料选取、材质应用范围、管道布置等设计要点;延宗昳等[11]分析某核电站核岛氧气需求供应特点,并从操作性和经济性对2种氧气供应方案进行对比。

文献[12-13]分析油脂导致的气瓶爆炸事故;封文春等[14]针对飞机充氧过程中的燃爆事故,从绝热压缩、激波等方面分析高压氧气系统燃爆机理。爆炸事故一般由燃烧引起,物质燃烧需要同时具备可燃物、助燃物和初始能量3个要素,要想预防事故发生,需把3者相对分开或绝对分开。对于高压氧气系统,事故一般发生在阀门开启或关闭过程中,本文基于200 MW燃气流风洞冷态调试过程中的参数,在正式供氧前,对高压氧气系统阀门操作过程中管道中的流动进行分析,给出具体安全操作措施,并采用冲击波超压计算高压氧气罐物理爆炸的影响范围,明确安全距离、安全区域,为氧气管道远程安全操作提供参考。

1 200 MW燃气流风洞高压氧气系统

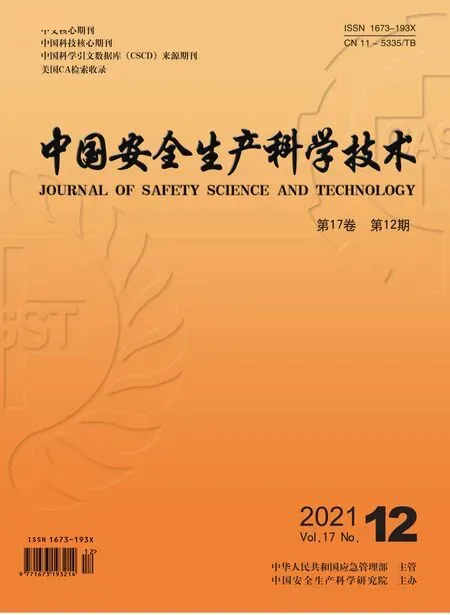

200 MW燃气流风洞主要包括能源供应系统、加热器、试验舱、扩压器、排气系统等。高压氧气系统作为能源供应系统重要组成部分,主要由液氧罐、低温泵、汽化器、氧气罐等组成,该系统采用液氧汽化的方式制备高压氧气,并贮存在氧气罐中。氧气系统部分管道及仪表流程示意如图1所示,主要由充气管道、氧气罐、供气管道及放空管等组成。氧气系统建设完成后,首先采用氮气对系统进行调试、吹扫,确保管道清洁度,目前已开展多次热试车,其中氧气最高使用压力为21 MPa,最大流量27.5 kg/s,最长供应时间为1 000 s。

图1 管道及仪表流程示意Fig.1 Schematic diagram of pipeline and instrument procedures

2 安全操作分析

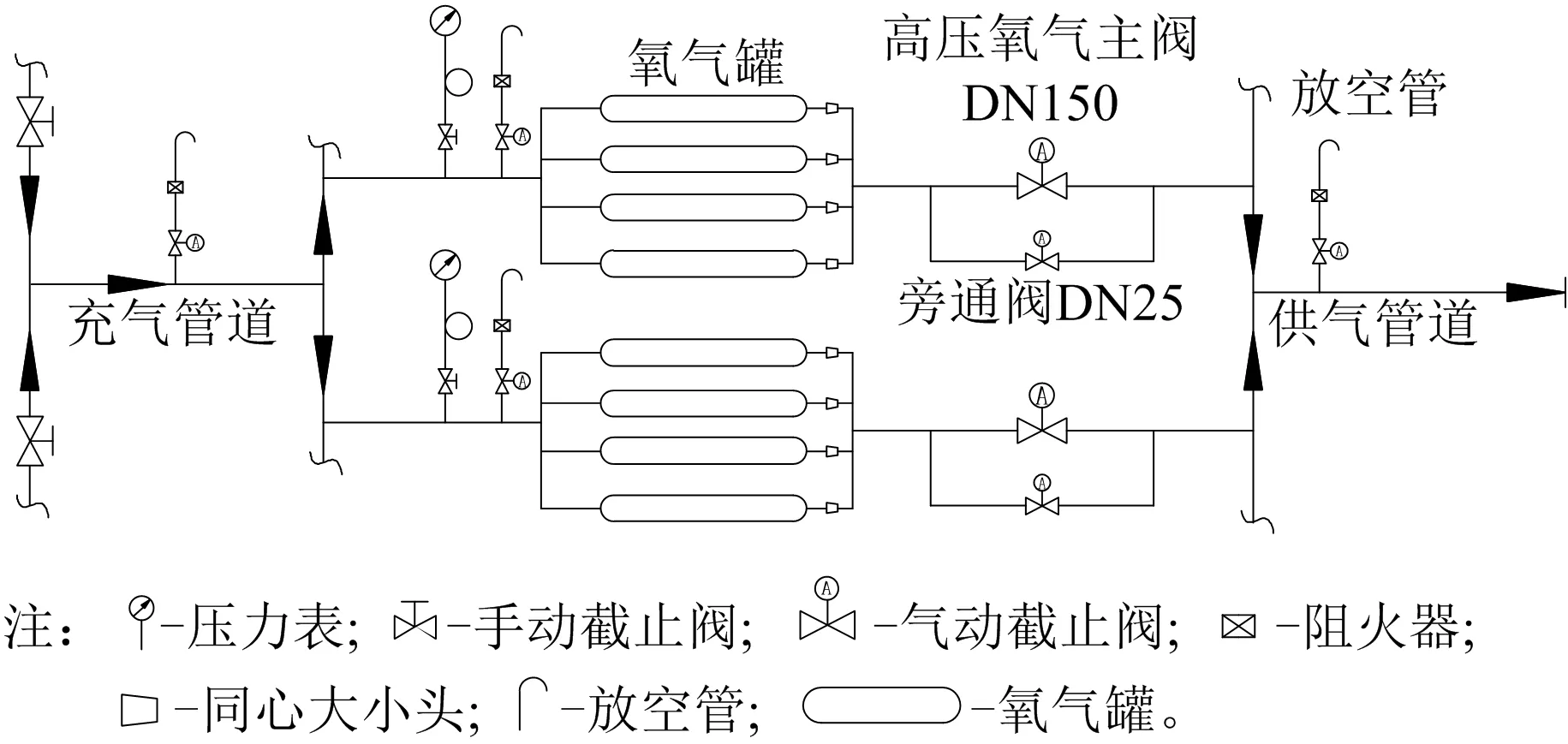

200 MW燃气流风洞高压氧气系统操作主要包括充气操作、供气操作、排气操作。试验前,将液氧罐中的液氧汽化充灌至氧气罐中;试验时,将氧气罐内的氧气输送至加热器;试验后,长期不使用氧气或氧气罐维修时,需将氧气罐内的氧气放空。液氧汽化及充气时,液氧、氧气流经管路如图2虚线所示,该操作涉及阀门均为小口径阀门;氧气供气时,高压氧气流经管路如图3虚线所示,该操作涉及的阀门为大口径远程操控阀门,先通过旁通阀平衡上下游压力,然后再将高压氧气主阀缓慢打开;放空管路位于罐区西侧沿立柱铺设至房顶,如图4所示,该操作涉及的阀门均为小口径远程操控阀门。上述操作中,汽化器后氧气管路阀门的阀体和阀瓣均采用蒙乃尔合金。

图2 高压氧气充气管路示意Fig.2 Schematic diagram of high-pressure oxygen charging pipeline

图3 高压氧气供气管路示意Fig.3 Schematic diagram of high-pressure oxygen supply pipeline

图4 高压氧气排气管路Fig.4 High-pressure oxygen exhaust pipeline

2.1 充气操作

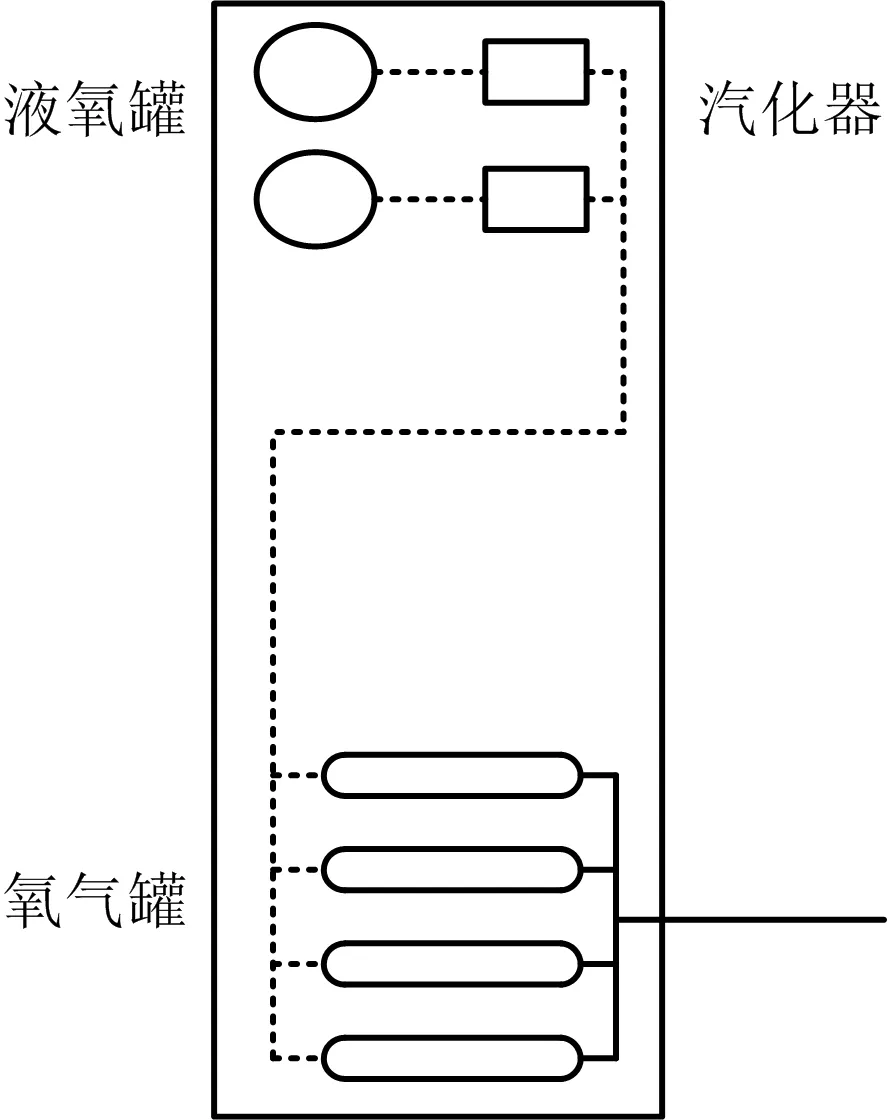

氧气供应系统压力使用范围13~21 MPa,氧气罐一般保持在较高压力范围,充气时,充气阀下游连接氧气罐,上游为0.101 MPa,阀门打开时罐内高压气体对上游管道进行绝热压缩,若阀门开启速度过快,管道内流动类似激波管流动如图5所示[15-16],阀门相当于膜片,左侧为高压气体,即驱动气体,右侧为低压气体,压力为0.101 MPa,即被驱动气体。若阀门打开速度快(理想情况类似膜片完全消失),有1个左行的膨胀波进入高压气体,1个右行的激波进入低压气体,2部分气体接触面随之右移,经过一段时间后,膨胀波和激波分别在左、右封闭端固壁上被反射。

图5 激波管示意Fig.5 Schematic diagram of shock tube

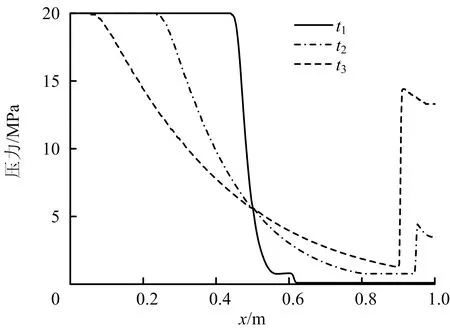

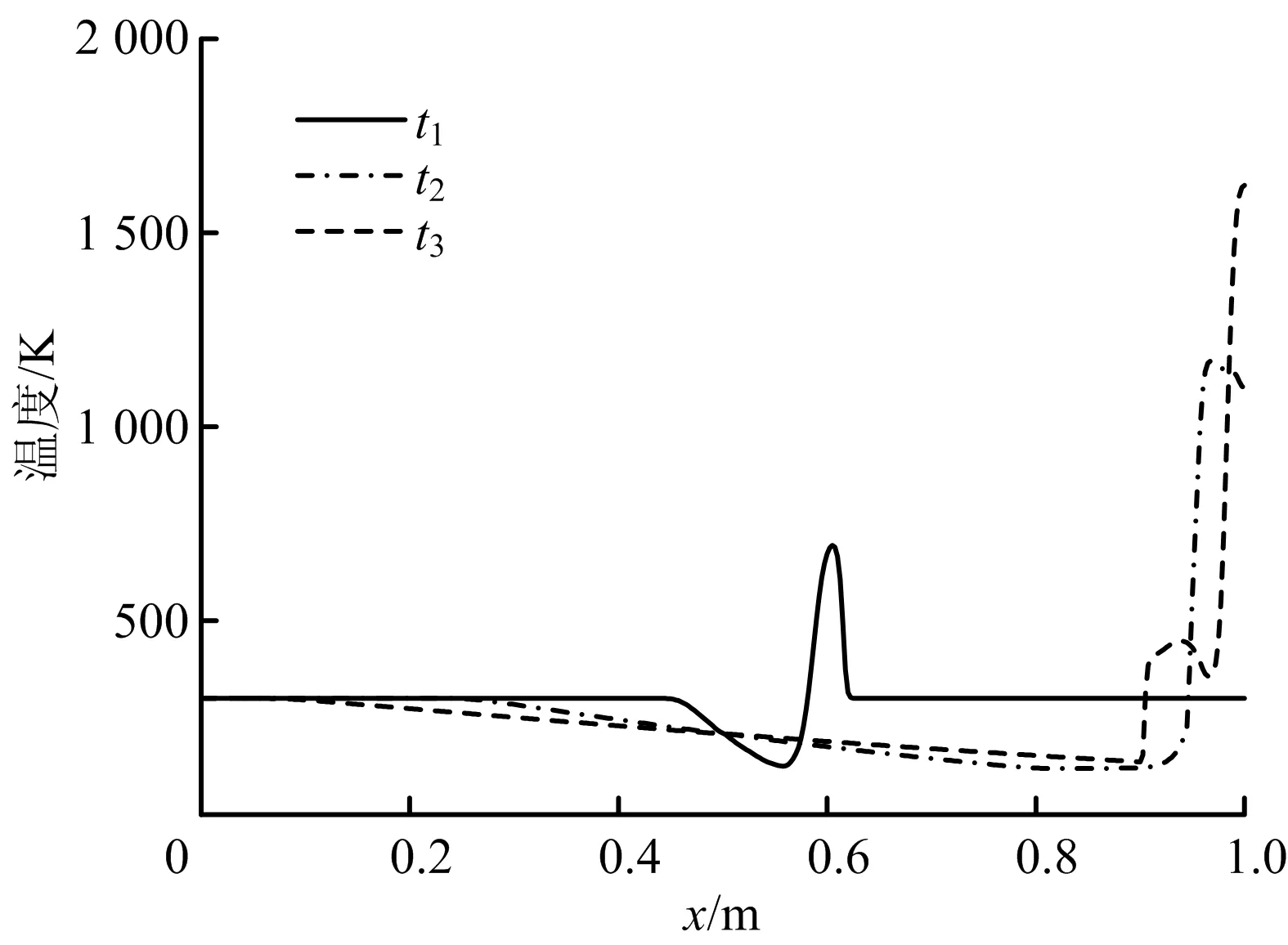

当驱动气体压力为20 MPa、被驱动气体为0.1 MPa时,膜片“消失”后激波管内的流动情况如图6~8所示。激波管长1 m,膜片位于中间位置,t1为膜片消失瞬时时刻,t2、t3为激波反射后时刻。由图8可知,阀门打开瞬间,管道内存在瞬时高速流动,若存在杂质则极易产生摩擦、碰撞,形成点火能量;激波反射后末端气体温度远远高于200 ℃,为非金属易燃物燃烧创造条件。为避免上述情况的发生,采取以下2点安全措施:

图6 激波管流动参数(压力)Fig.6 Flow parameter (pressure) of shock tube

图7 激波管流动参数(温度)Fig.7 Flow parameter (temperature) of shock tube

图8 激波管流动参数(速度)Fig.8 Flow parameter (velocity) of shock tube

1)措施1:对阀门开启关闭速度进行调节,使其缓开缓闭。

2)措施2:充气时,将低温泵调节至低工况,首先对充气管道进行充气,待压力与罐体压力一致时,远程打开充气阀门,然后将低温泵调节至额定工况,对氧气罐进行充气。

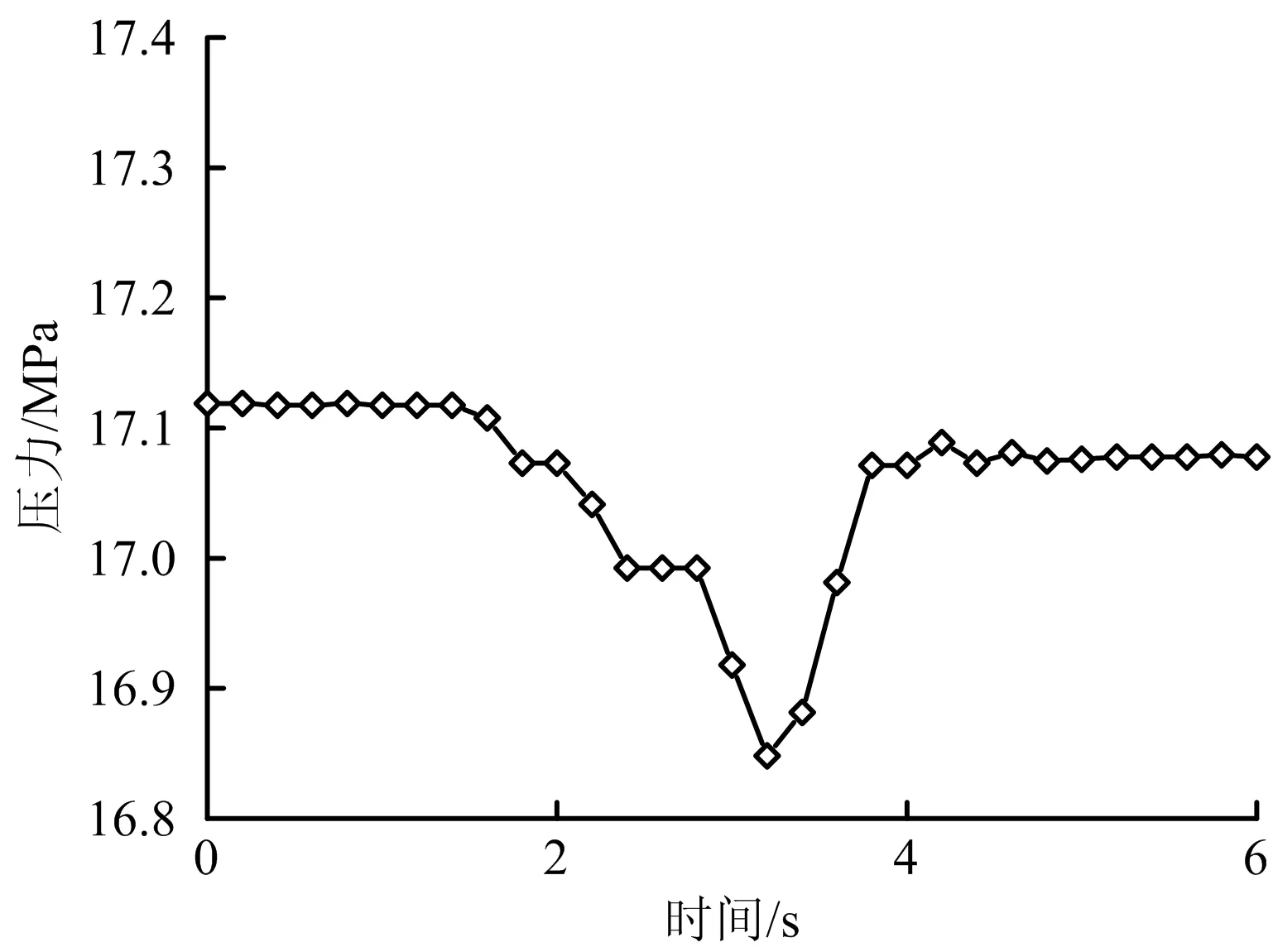

为了对措施2的必要性进行说明,给出调试阶段第1组充气阀门直接打开后,阀后管道压力变化曲线,如图9所示。由图9可知,充气管路平衡时间约为2 s,管路平衡过程驱动段最低压力为平衡前的98.4%,对应Ma数约为0.15,流速约为51 m/s。因此,当上下游压差较大时,即使阀门开启速度慢,管道内的流速依旧较快。采取措施2可有效避免绝热压缩或激波产生的高温,同时解决流速过快的问题。

图9 第1组充气阀打开时阀后压力变化曲线Fig.9 Curve of pressure change behind valve when opening first group of charging valve

2.2 供气操作

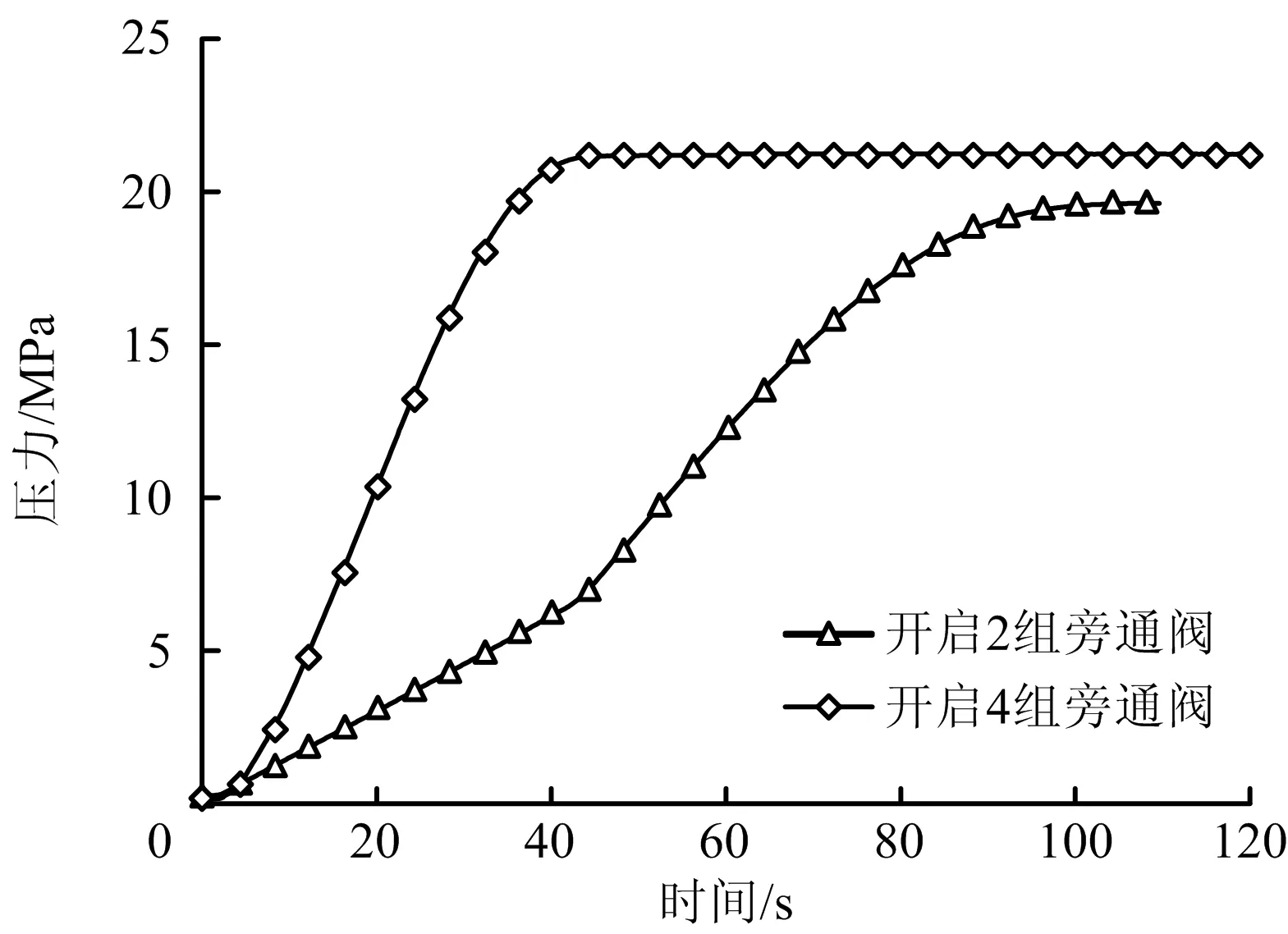

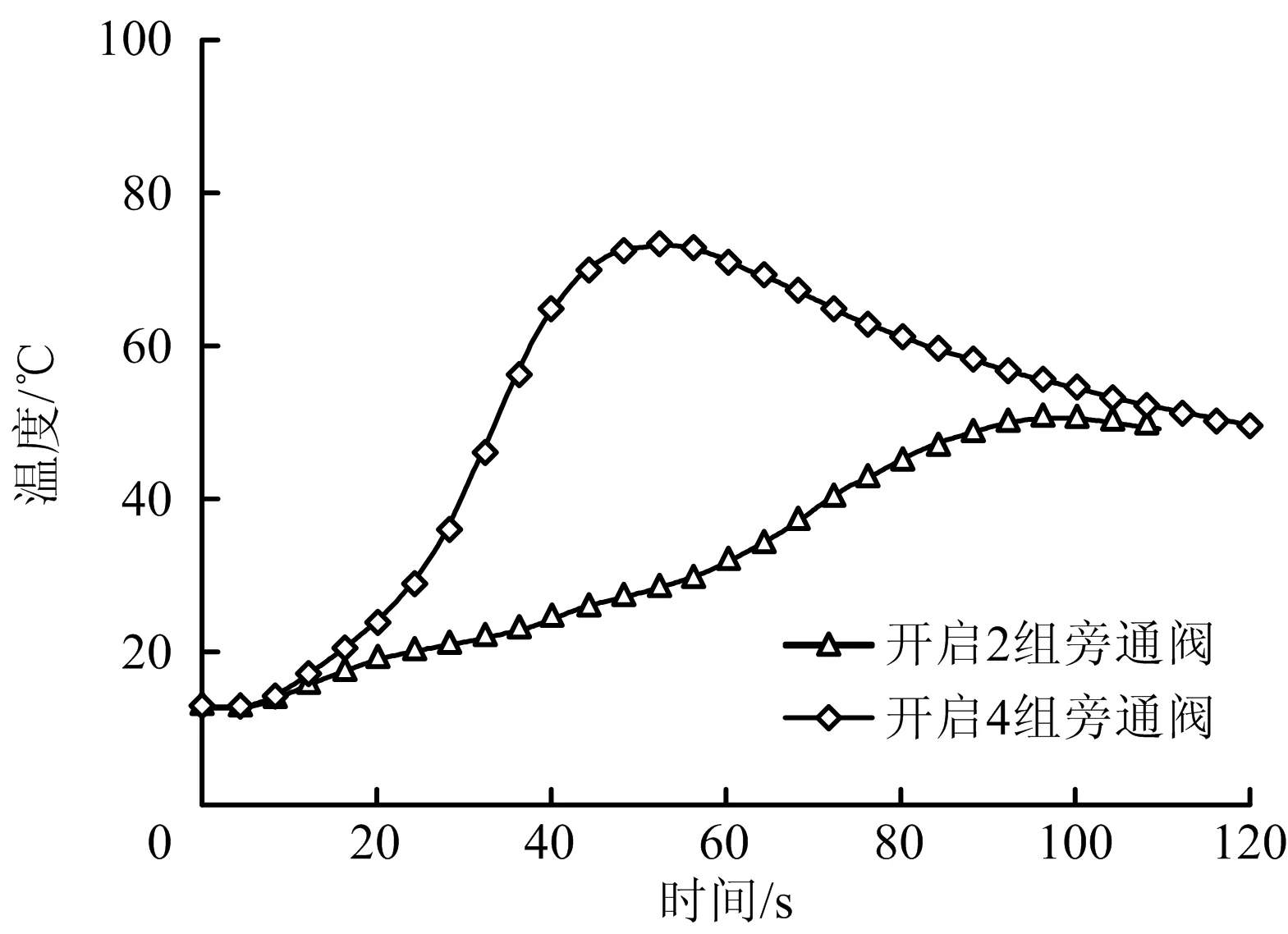

氧气供气时,首先开启旁通阀,待上下游压差小于0.3 MPa时,再开启主阀。调试阶段旁通阀开启后供气管道的压力、温度变化曲线如图10~11所示。

图10 旁通阀开启后供气管道压力变化Fig.10 Pressure change of gas supply pipeline after opening bypass valve

图11 旁通阀开启后氧气主管道温度变化Fig.11 Temperature change of oxygen main pipeline after opening bypass valve

由图10可知,初始罐压相同,同时开启4组旁通阀与开启2组相比,温升较快,温度最大值较高;初始罐压为21 MPa时,开启4组旁通阀,氧气主管道温度由10 ℃上升至73 ℃左右,夏季试验时,温度将会更高。实际供氧过程中,采取以下2点安全措施:

1)措施1:仅开启第1组旁通阀进行供气管道平衡,待上下游压力基本平衡时,再开启其余3组旁通阀,当4组氧气罐与主管道压差小于0.3 MPa时,依次开启4组高压氧气主阀,并依次关闭旁通阀。

2)措施2:为降低操作风险,对阀门远程控制系统进行设置,当氧气罐与主管道压差大于0.3 MPa时,禁止开启主阀,防止误操作。

当打开第1组氧气罐旁通阀时,氧气罐压力P1、主管道压力P5变化曲线如图12所示。另外,图12中给出超声速充填过程的计算曲线Cal。旁通阀门开启后,由于上下游压差较大,前80 s充填过程,旁通管道内为超声速流动,流动速度极高,根据国标要求须采用免除材料。

2.3 排气操作

200 MW燃气流风洞高压氧气系统排气操作主要包括氧气罐氧气置换及维修时罐体排空、试验后主管道气体排空。其中,氧气罐氧气置换时采用低压排气,罐体排空以及主管道排空采用高压排气。

1)低压排气

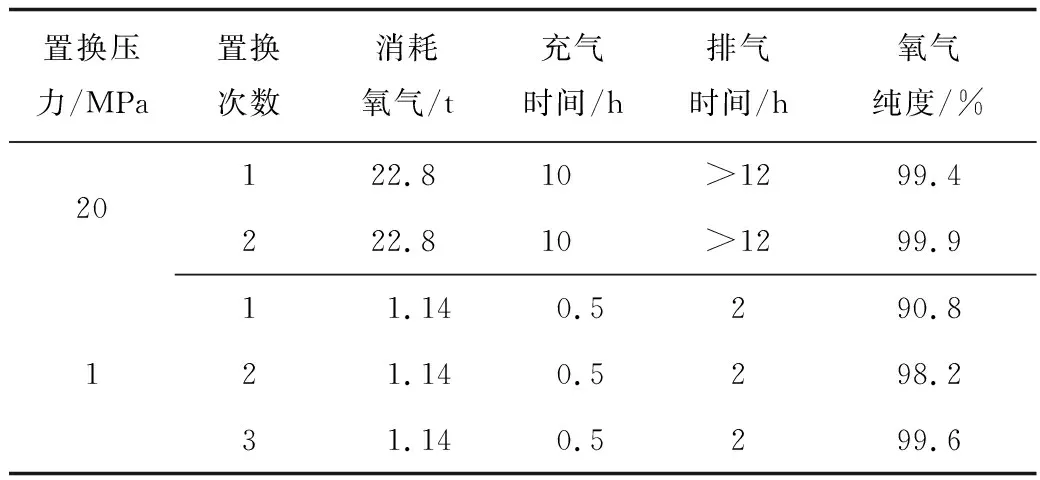

以20,1 MPa压力进行氧气置换时,所需能源、时间见表1。由表1可知,采用低压置换能够节约能源及时间;采用1 MPa压力进行置换相对高压更安全。

表1 高压、低压置换方案Table 1 High-pressure and low-pressure replacement schemes

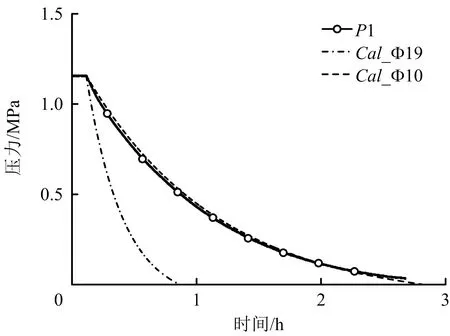

氧气罐排气过程压力变化曲线如图13所示。以理想气体的等熵流计算,推导排气时间如式(1)所示:

(1)

图13 罐体置换排气计算试验对比Fig.13 Comparison on calculation and test of tank replacement gas exhaust

式中:A*为管路最小截面积,m2;P0为氧气罐内初始压力,Pa;P0′为t时刻氧气罐内压力,Pa;V为对应氧气罐体积,m3;R为气体常数,J/(kg·K);C为常数,取0.039 74。

由图13可知,对于通径为Ф19的排气管路,采用Ф19计算管路最小截面积,由式(1)计算的排气时间与实际情况相差较大,主要原因为排气管道较长,计算过程未考虑摩擦,若以通径Ф10代入计算公式,与试验吻合较好。因此,可以采用等效喉道直径Ф10进行相关计算,1组氧气罐,共计80 m3,初始压力为1 MPa时,排空所需时间为2 h。此外,当氧气罐压力大于1.9倍大气压时,排气管道出口气流为超声速气流,流速极快,容易产生静电,应确保接地良好。

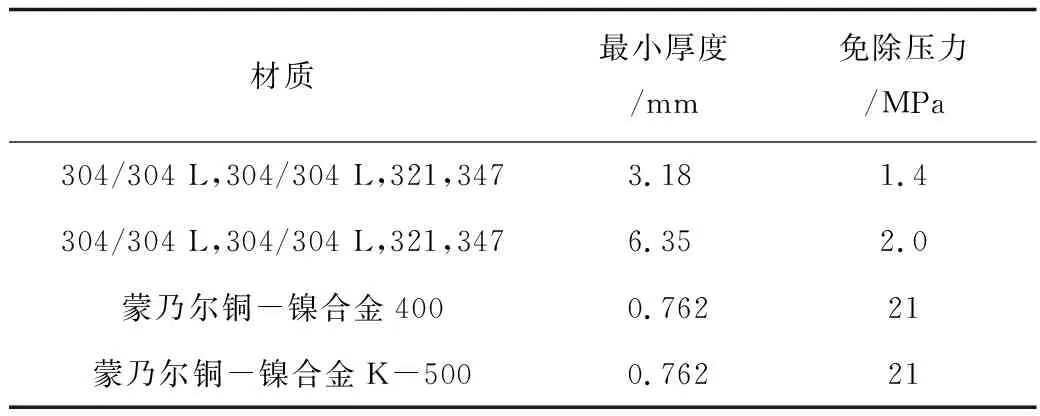

对于流速的定义参考欧洲工业气体协会(EIGA)Oxygen Pipeline System规范。2002年IGC Doc 13/12/E Oxygen Pipeline and Piping System[4]中,对不同材质的金属豁免压力和最小厚度给出规定,见表2。排气管道材质为304 L,壁厚3.5 mm,1.4 MPa以下排气时,满足免除压力要求,可不对流速进行限制。

表2 免除压力和最小厚度Table 2 Exemption pressure and minimum thickness

2)高压排气

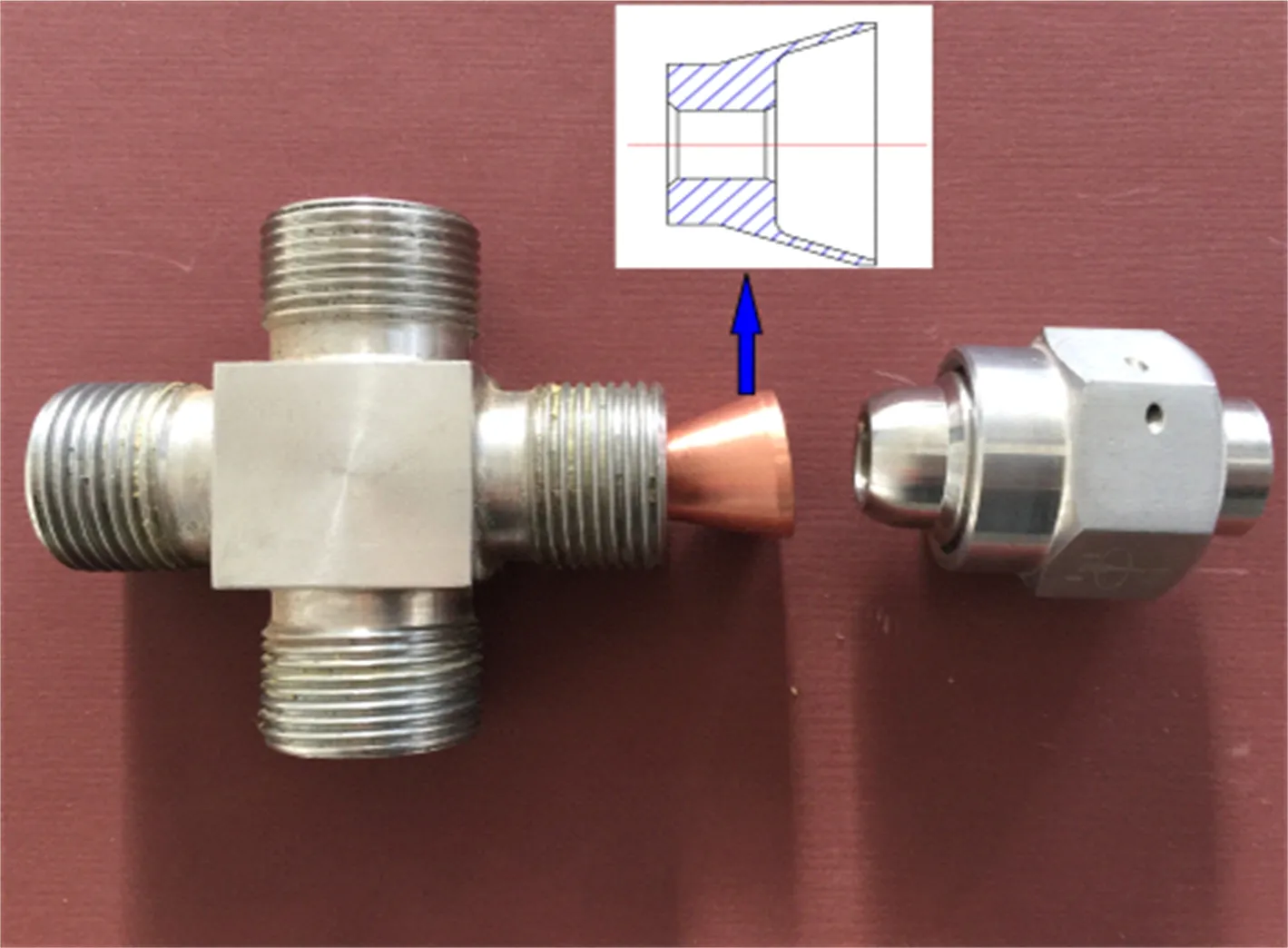

主管道排气时,初始压力一般均高于15 MPa,若直接采用DN20管道进行排气,很难满足国标中4.5 m/s的流速要求,为此,在供气管道排气阀后增加节流孔板,小口径高压管路连接通常采用球头螺母,采用的孔板结构形式如图14所示,材质为紫铜,加工后退火处理。

图14 节流孔板及安装示意Fig.14 Throttle orifice and installation schematic diagram

增加孔板后,通过节流孔的尺寸设计保证阀前管路流速小于4.5 m/s,阀后管道因孔板节流,气流膨胀、压力小、温度低,较为安全。通过喉道流量计算公式推导孔板设计公式,如式(2)所示:

(2)

式中:A为管道截面,m2;A*为喉道截面积,m2;R为气体常数,J/(kg·K);C为常数取0.039 74;T0为容器内气体温度,K;u为气体流速,m/s。对于高压氧气管道,流速限值为4.5 m/s,由此可得管道通径与孔板喉道面积比为42.5,直径比为6.5。

3 安全操作分析

3.1 安全距离

压力容器爆炸时,爆破能量向外释放时主要表现为冲击波能量、碎片能量和容器残余变形能量。后两者消耗的能量占总爆破能量的3%~15%,大部分能量以空气冲击波为主。

冲击波由压缩波叠加形成。容器破裂时,高压气体大量冲出,周围空气受冲击波影响发生扰动,其状态(压力、密度、温度等)发生突跃变化,传播速度大于扰动介质声速,这种扰动在空气中的传播即冲击波。在离爆破中心一定距离,空气压力随时间发生迅速而悬殊的变化。开始压力突然升高,产生1个很大的正压力,接着迅速衰减,在较短时间内由正压降至负压,如此反复循环数次,压力渐次衰减。开始时产生的最大正压力即为冲击波波阵面上的超压ΔP,多数情况下,冲击波的伤害、破坏作用是由超压引起的,超压ΔP可达数个甚至数十个大气压。

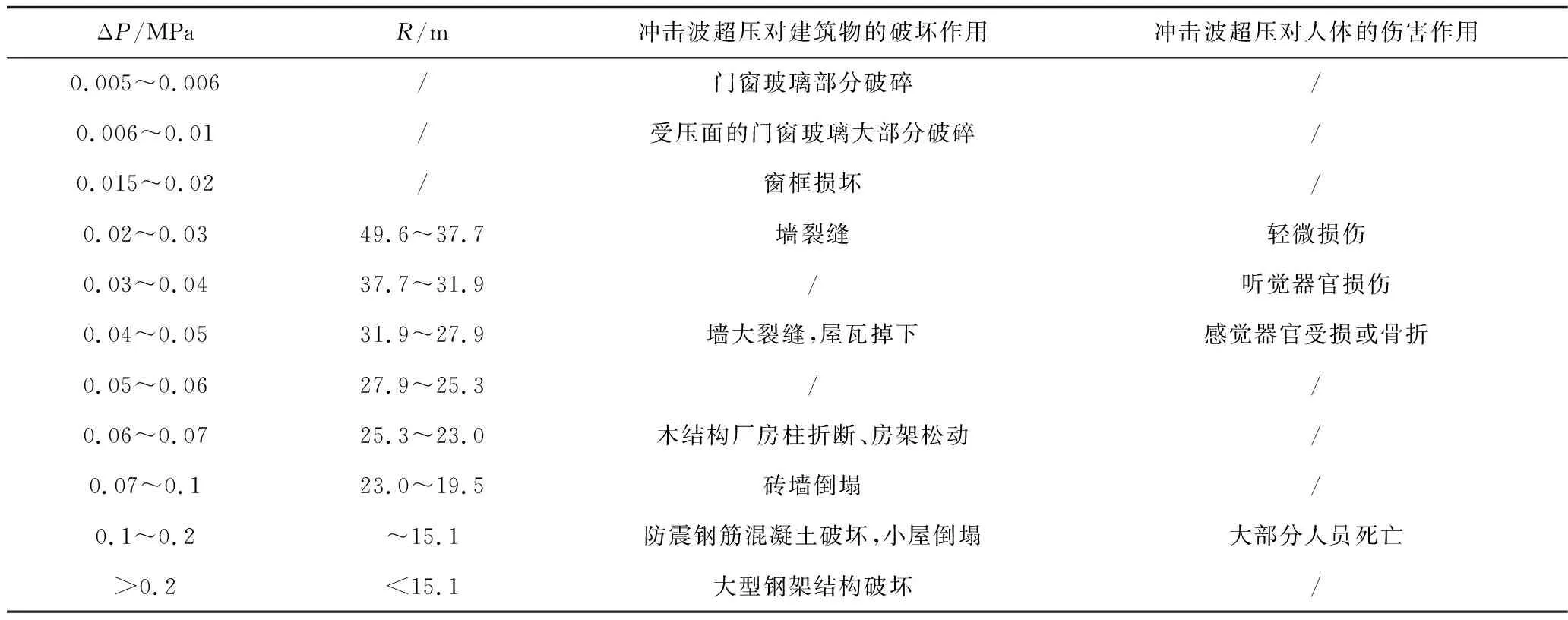

通过计算分析[17-18],1组氧气罐发生爆炸时能量相当于TNT当量为696.3 kg,其影响范围见表3。以1组氧气罐发生物理爆炸人员不受伤为依据,则厂区内正式试验时安全距离为50 m。

表3 氧气罐爆炸影响范围Table 3 Influence ranges of oxygen tank explosion

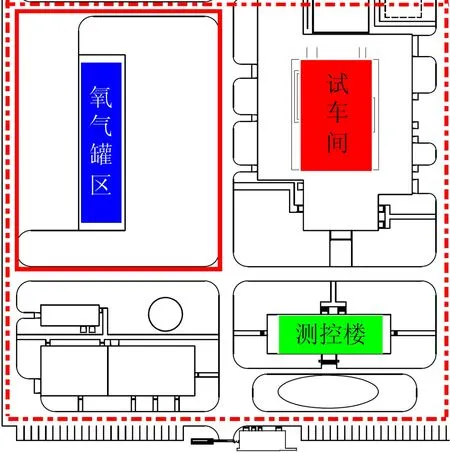

3.2 安全区划分

综合考虑安全距离及氧气远程操作,明确安全区域及相应警戒区,如图15所示。图15中实线加粗区域为日常警戒区,除氧气罐区专业操作人员外未经许可禁止入内;图中虚线区域为试验时警戒区,试验时,厂区内严格控制人员出入,实行点名签到制度,所有人员均撤离至测控楼。测控楼距离氧气罐最小距离为68 m,该区域为安全区域。

图15 安全区划分Fig.15 Division of safety areas

4 结论

1)充气操作时,对于充气管道内的激波管流动,当驱动气体压力为20 MPa、被驱动气体压力为0.1 MPa时,激波反射后末端气体温度远远高于200 ℃,通过减小阀门开启速度,并对阀前管道进行充气减小上下游压差,可避免激波管流动以及绝热压缩产生的高温。

2)供气管道充填时,管道内最大温度为73 ℃,通过控制充填速度,可进一步减小管道内氧气温度。

3)排气时,通过高压排气、低压排气2种模式进行,可满足国标中氧气流速要求。

4)1组氧气罐发生爆炸时TNT当量为696.3 kg,依据影响范围确定安全距离为50 m。