多传动变频技术在科考绞车系统上的应用

王晨星,李欣一,陈 浩,毛立峰

(1. 上海船舶设备研究所,上海 200031;2. 海军装备部驻上海地区军事代表室,上海 200031)

0 引言

在大型科考船上,最早的主流驱动技术是液压驱动。然而,当今世界甲板机械驱动技术的主流逐渐变成了交流变频驱动[1]。相比于液压传动驱动,交流变频传动更能够节省设备所占的空间,也能降低整个绞车系统的成本。

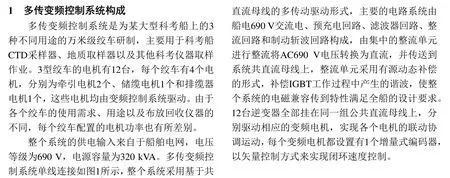

常规大型科考船上的绞车设备不止1台,涉及到多台绞车的多个电机的协同作业,优先采用多传动变频技术[2]。由于整个绞车系统共用公共直流母线,每个电机的变频器无需单独配套三相整流器和制动斩波单元,而只需要共用1个公共整流器和制动斩波单元,其容量总和都要比每个变频器的总和要小得多,而且整个系统结构更加简单,也较大幅度的降低系统的成本[3]。上海船舶设备研究所于2019年下半年开始启动某大型科考船的3型绞车系统的设计,整个绞车电控系统采用多传动变频控制系统,经过前期设计、CCS设计检验、制造、后期调试和CCS检验等阶段,于2020年5月份向船厂交付了3个不同型号用途的绞车,目前这3型绞车在科考船上运行功能均正常。

图1 多传动变频控制系统单线连接图

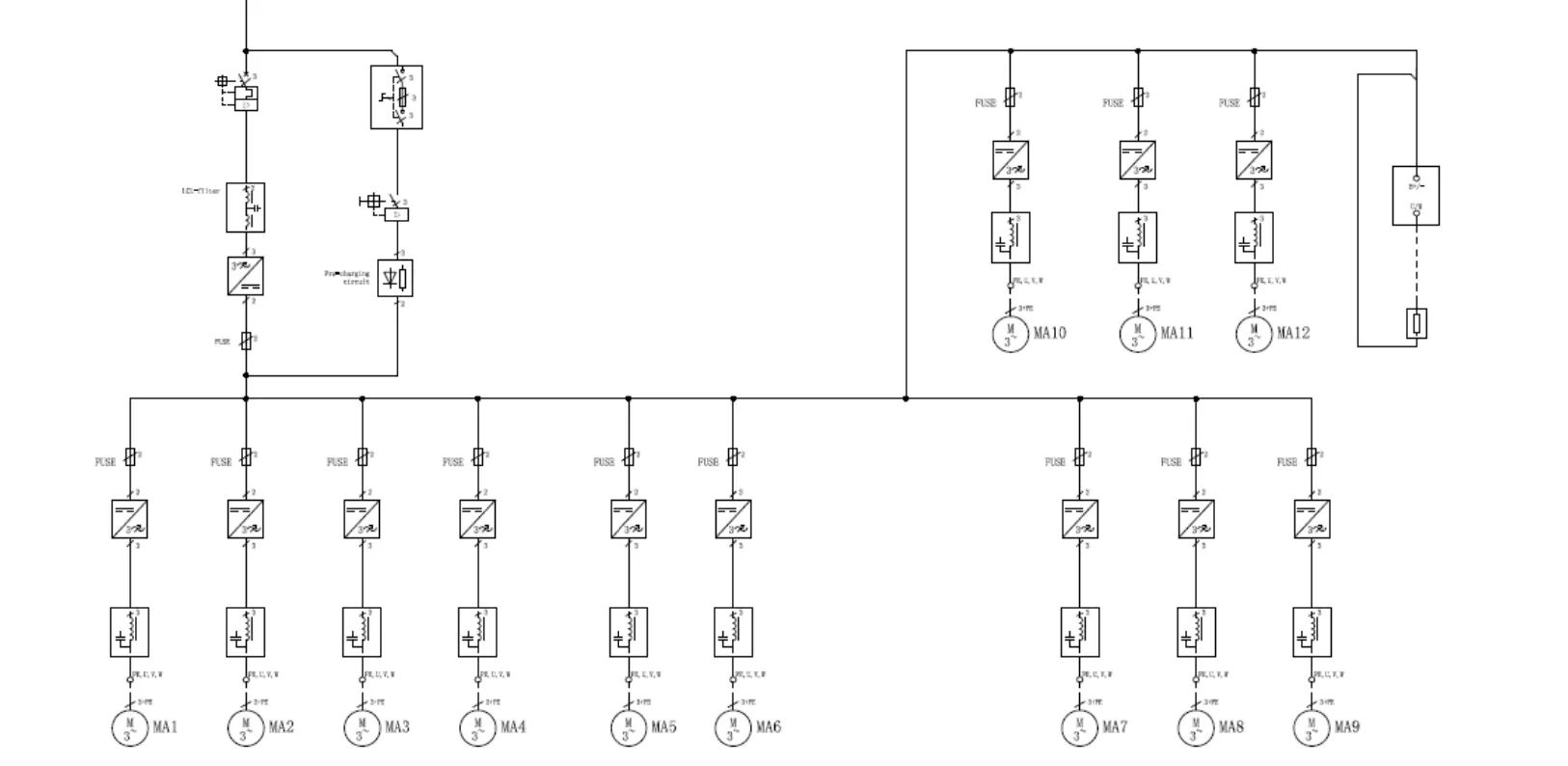

图2 第一排变频驱动柜体布置结构

图3 第二排变频驱动柜体布置结构

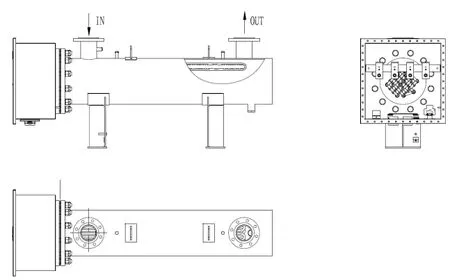

图4 水冷制动电阻

1.2 VaconNX变频器应用

绞车的运行控制,变频器主要控制绞车的正向和反向旋转、运转过程中的加减速、高速稳定和精度控制、大转矩的精度和动态快速性能的一些要求。变频器能够频繁切换于4象限工作状态之间,对变频器的性能提出了高要求。根据实用经验,通过考察评估,VaconNX系列变频器最终被选用[4]。

VaconNX系列变频器在全功率(0.55~2.2 MW)和电压(380~690 V)范围内全面面向感应电机和永磁电机驱动应用,是目前复杂应用场合中较为经济的变频器。变频器也通过了CCS等船级社的认证,在船舶上可以放心地应用。

VaconNX系列变频器能提供给用户5个用于扩展I/O、现场总线与功能安全板的内置扩展槽,、无需使用额外模块,选件板紧凑且可随时随地轻松安装。用户灵活设置内部功能组件,还可以根据船上作业需求灵活应用。变频器的电压范围也十分广泛,能够正常工作在380~690 V,对于船内电压波动较大有很好的适应性特点。变频系统模块设计经过优化,无需额外改造,机柜空间减小,总成本降低。

在绞车系统中,由于要实现整个绞车的2个牵引驱动的同步运转、储缆绞车驱动的恒转矩运行、整个绞车不同驱动的同步性运转,那么每个变频器都需要具备速度控制和恒转矩控制2种运行方式。

对于用户提出的这些特殊运行需求,VaconNX系列变频器都能应付自如:各个变频器都采用速度闭环控制方式,PLC的CPU通过Profinet总线控制的方式,驱动12台绞车变频电机在同一时间按照不同的工作需求来连续运转。

整个系统中的公共直流母线上挂着12个变频器的主输入电路。VaconNX系列变频器能对用户开放内部直流端子,因而把直流输入端接入快速熔断器再直接接入到公共直流母线上。

电抗器装置设置在变频器的输出端与电机输入端中间,对系统输出的交流电具有相应程度的滤波而且可以有效降低dV/dt指标,也减轻了电机绕组绝缘的电应力,可靠地保证电机绝缘能够长时间运行,也降低了电机电缆对外辐射的干扰,可以在一定程度上使变频驱动系统和PLC系统以及船内其他控制系统拥有好的兼容性。

1.3 绞车控制系统部分构成

控制部分的PLC是整个电控系统正常运行的控制核心,PLC控制器CPU型号为西门子1513-1 PN,同时配置有与1500系列配套的数字量输入输出模块、模拟量输入输出模块、高速计数器模块和接口模块。PLC以及外围传感器电源采用2路具有隔离功能的24VDC开关电源,使控制器的供电纯净无干扰,稳定性得到提升。PLC控制系统网络图如图5所示。

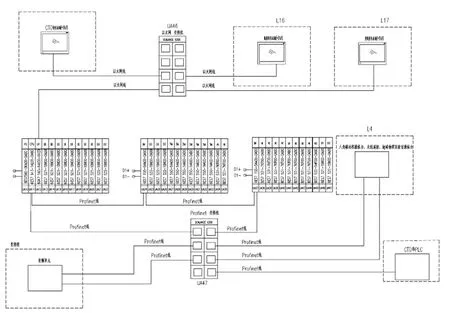

图5 PLC控制系统网络图

PLC控制器主要对3台绞车总共12个主电机的变频器进行控制,包括控制相应电机的启停和运转方向,控制电机的速度和转矩以及整个绞车系统的安全制动控制。同时PLC控制用于采集绞车系统各个部位的传感器信号,并提供绞车系统的报警信息。

1.3.1 绞车电机变频器的控制

绞车变频器的操控,主要通过外部控制器作为IO输入传输到PLC,PLC控制器运算处理后通过通信Profinet总线输出到各个电机变频器。外部控制器可以由多个操作方式来实现,分别为:本地操纵台、远程操纵台和便携式遥控器。

在PLC与变频器的控制通信接口协议上,设置有“速度或转矩”的控制模式,恒速控制或者恒张力控制都可以随时随地按作业要求进行切换。

电机的控制方式主要采用速度闭环控制模式,能够很好地保证控制精度,无论是恒速控制,还是恒转矩(恒张力)控制模式下都能够实现。

网络的控制方案主要应用在整个变频控制系统里,尤其是Profinet网络控制方法。PLC控制单元通过Profinet网络和各个变频器相通信,通过Profinet网络实现对各个变频器的控制。PLC控制器也可以通过Profinet网络来设置所有变频器的主要控制参数、实时获取每个变频器的运行状态、参数设置和故障诊断信息。

1.3.2 变频器对电机刹车的控制

每台绞车的排缆电机采用的是电磁刹车装置,牵引绞车电机减速机和储缆绞车电机减速机的齿轮传动上采用的是液压刹车装置,这2种刹车方式都由绞车变频控制系统来协同进行控制。

PLC将绞车的启动运行信号通过网络传送到绞车变频控制系统,变频器接收到指令后立即输出开闸信号、同时对应的抱闸装置打开抱闸。同样PLC也传输绞车停止运行信号到绞车变频控制系统,变频器立即停止抱闸、同时对应的抱闸装置关闭抱闸。

1.3.3 保护在变频系统的设置

内部保护信息如欠压、过压、短路、缺相和过流保护等都有在变频系统里设置,外部保护信息如编码器故障、电机超速等也在变频系统里设置。如果这些内部或外部保护被触发时,变频器通过网络传输到PLC,迅速让PLC控制器发出刹车抱闸的指令,停止输出电压到电机,同时把故障代码保护信息等通过Profinet网络通信向船上的信息显示系统提供。

1.3.4 Profinet通信网络

PLC、交换机、12个变频器、工控机、触摸屏和遥控器等构成了绞车控制系统内部的Profinet通信控制网络。其中,12个变频器、工控机、触摸屏、遥控器分别连接到交换机上,通过交换机与PLC控制单元进行通信,构成内部网络。主从式控制方式主要用于Profinet网络,网络主站为PLC控制器CPU,其他网络下的设备均为从站。PLC的CPU向各个从站发送指令,各个从站设备收到主站指令进行响应并发回数据包。

在各个变频器内部系统,通过Profinet网络PLC的CPU与各个变频器进行通信和数据交换,从而实现对各个变频器的指令控制,也可以通过Profinet网络来设置变频器的主要参数、获取每个变频器的所有工作情况、参数设置和故障诊断信息。

2 工程化设计

船舶电力系统是一个小容量的供电系统,电磁兼容在整个变频系统中是需要首先解决的一个大问题。如果不解决,将会干扰到整个绞车控制系统以及整船的通信系统。VaconNX系列变频器能提供配套的各种电磁兼容元件,比如线路端的电抗器、安装在输入端的滤波器、EMI滤波器和线路电抗器等;直流回路中的RFI滤波器、正弦滤波器和输出端的电抗器等。针对现场作业的要求,用户可以配置合适的电磁兼容元件。精细、合理、严格的布线以及接线工艺也可以让电磁兼容满足要求。

其次,用户有时需要查看各个变频器的运行状态和搜索具体的控制参数,因此专门对每个变频器都设置一个液晶显示面板,安装在变频柜的表面。此外,用户需要远程观察变频系统的运行状态,就需要通过Profinet总线向驾驶室和监控室传输详细的变频系统运行状态和故障诊断信息。操作人员很方便地在驾驶室和监控室观察整个变频系统的工作情况,不用特意走到变频舱内去查看。

3 结论

本科考绞车系统是国内首次进行全海深作业需求的深海绞车系统的研制工作,提出了很高的要求,设备技术度复杂,技术覆盖面广。多传动变频技术在科考绞车系统上的成功应用标志着我国已经具备深海绞车变频控制系统的自主可控研发和制造能力。该绞车变频控制系统为自主可控,具备同类进口设备不可比拟的价格优势;能够很好地控制成本,培训周期和培训费用大大较少,产品维护成本和维护周期也大大降低,售后服务也能够快速及时地响应;同时,完全按照用户需求裁减或增加设备相应的功能,适当改变产品结构、外形尺寸。

绞车变频系统的设计方案合理、先进,具有广阔的应用前景,可广泛用于船舶科考支撑系统绞车系统的多个变频器驱动,也可以拓展到其他领域的同类场合,达到国内领先水平。