带加工偏差的汽轮机末叶强度有限元分析

周 琴,王景胜

(上海船舶设备研究所,上海 200031)

0 引言

叶片/叶轮是汽轮机组的核心零件之一,其在承受高温、高压、巨大的离心力、蒸汽激振力等共同作用的苛刻环境下工作,其结构强度设计对机组的安全可靠性起着决定性的作用[1]。传统的叶片强度分析方法,往往是基于简化公式或经验公式,需要对模型进行大量的简化,难以获得理论精确解[2]。三维有限元方法的求解精度较高,适用于各类型复杂工程问题,并且可以借助于计算机进行快速求解,能极大地缩短分析时间。目前,叶片强度的三维接触有限元分析方法已在工程设计中获得广泛应用[3-4]。汽轮机叶片/叶轮在加工过程中常出现加工偏差,带有加工偏差的叶片在机组工作时的强度尤其值得关注,曹守洪等[5]中研究了一叶根轮缘存在加工偏差时的叶片强度特性,发现该加工偏差时叶根受力严重恶化。ZHOU等[6]通过有限元强度分析发现一定的加工偏差导致叶片在工作时齿面区域出现了非常显著的应力集中,局部材料强度需重点关注。当出现存在加工偏差的叶片部件时,可以考虑通过设计更改以使得该偏差部件复用,KATNAM等[7]介绍了风力透平叶片中修复缺陷的一些典型方法,陆伟[8]则介绍了调节级叶片中销孔位置误加工后的分析方法及考核依据。

本文针对某汽轮机末叶叶轮出现地实际加工偏差情况,提出了一种偏差转子复用的解决方案,通过有限元分析对比了该解决方案与原理想无偏差状态的叶片/叶轮强度状况,评估了该复用解决方案的可行性。

1 几何模型和加工偏差

本文研究对象为某汽轮机末叶片/叶轮,叶片为整圈周向安装,末叶片通过3个销固定在叶轮上。图1为末叶片/叶轮三维结构示意图,对各叶片进行了编号,方便后续分析中的描述。

图1 原方案末叶片/叶轮结构示意图

生产过程中叶轮末叶窗口由于加工偏差,导致实际窗口宽度比设计值大4.4 mm,具体如图2所示。末叶片窗口加工偏大,削弱了相邻叶片(叶片1和叶片3)的齿面承载面积,会恶化叶片受力状态,而且末叶与叶轮间存在的缺口会加大转子不平衡量。为了消除末叶窗口加工偏差的影响,拟进一步拓宽叶轮末叶窗口的周向宽度,并增加1个末叶片,消除末叶与叶轮间的缺口,同时末叶片固定方式由原来的3个销增加至5个销,而销相对于末叶的位置保持与原来一致,具体解决方案如图3所示。

图2 叶轮末叶片窗口加工偏差示意图(单位:mm)

图3 原方案末叶片/叶轮结构示意图

2 有限元模型

本文采用ANSYS分析了2种方案的受力状态,叶片、销、叶轮采用四面体非结构化网格,并对销孔、齿面等接触区域进行了局部网格加密。原方案和解决方案的网格模型如图4所示,2方案采用了相同密度的网格划分。

图4 网格模型

计算中在叶根和叶轮齿面、销和销孔表面、相邻叶根和围带接触面设置接触对;叶轮两侧施加周向位移约束;叶轮底部施加径向位移约束;叶轮进出汽端面施加轴向位移约束;整体施加6 500 r/min离心力载荷。各组件的材料性能参数见表1。

表1 材料性能参数表

3 有限元分析结果

采用ANSYS三维非线性接触分析,对叶片/叶轮组件进行了强度分析,获得了各区域详细的应力分布。

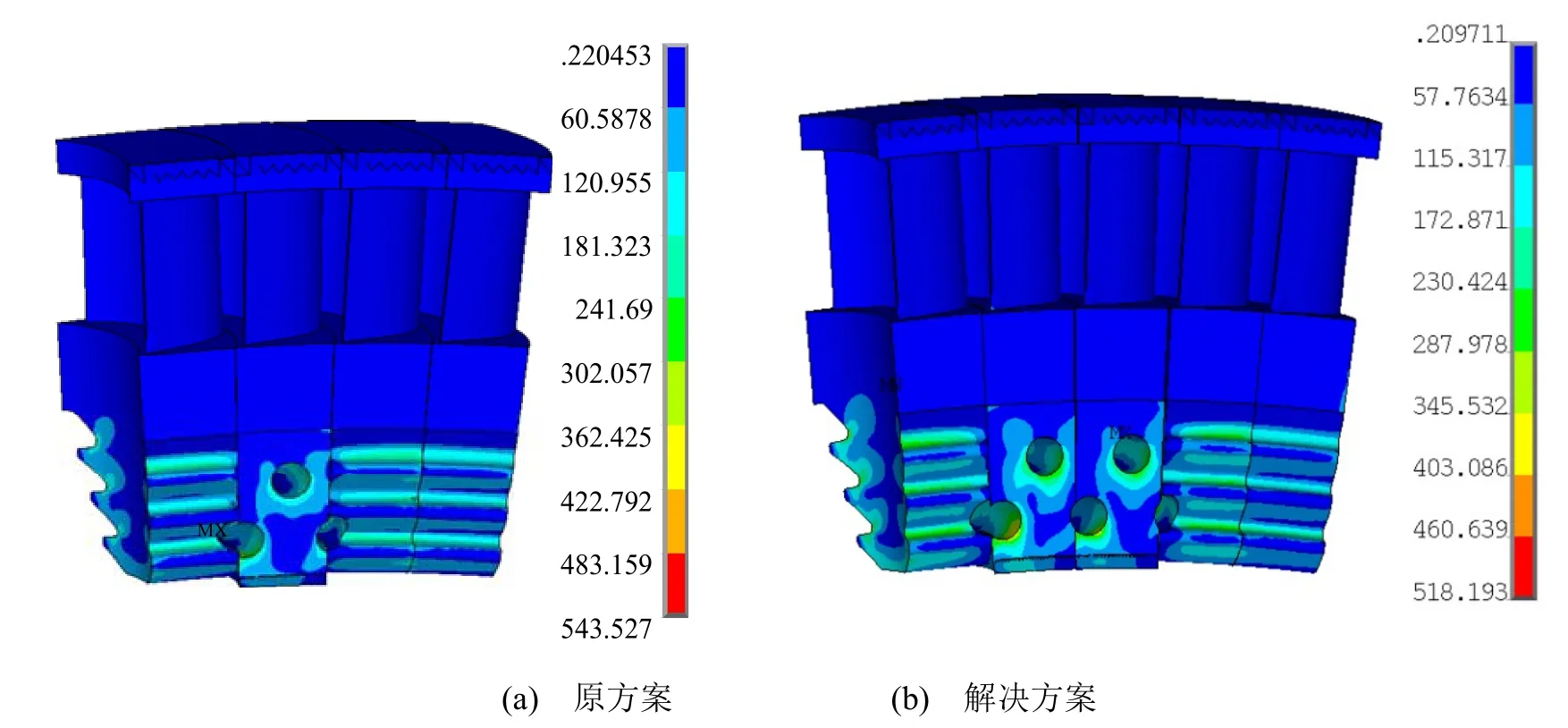

图5为叶片/叶轮整体的等效应力分布云图。2种方案的整体应力分布相似;原方案最大等效应力为600 MPa,位于叶轮销孔边缘;解决方案最大等效应力为681 MPa,位于叶轮齿圆角边缘。由于末叶固定方式的调整,解决方案的最大应力有所增加,但低于材料屈服强度。

图5 整体等效应力云图

图6为叶片的等效应力分布云图,原方案中叶片的最大等效应力为544 MPa,位于末叶片销孔边缘;解决方案中叶片的最大等效应力为518 MPa,也位于末叶片销孔边缘;2种方案的叶片应力水平相当。

图6 叶片等效应力云图

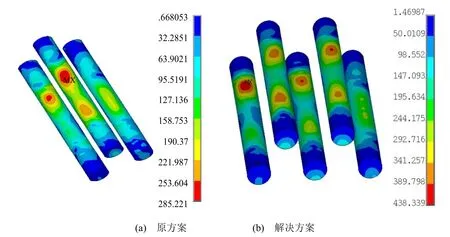

图7为销的等效应力分布云图,整体看来,各销应力水平相当,承载较为均匀;原方案中销的最大等效应力为285 MPa,位于中间销上表面;解决方案中销的最大等效应力为438 MPa,位于左侧销上表面,最大应力有所增加。

图7 销等效应力云图

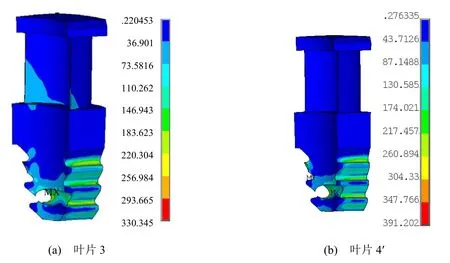

图8为叶轮等效应力分布云图,原方案中叶轮销孔附近最大应力为600 MPa,齿面附近最大应力为585 MPa。解决方案中叶轮销孔附近最大应力为618 MPa,齿面附近最大应力为681 MPa。结合应力分布图的对比可看出,解决方案的最大应力增加,主要是靠近末叶窗口处的齿圆角应力集中导致的。

图8 叶轮等效应力云图

图9~图12展示了各叶片单独的应力分布情况,各叶片的最大等效应力汇总如表2所示,分析可知:

表2 各叶片的最大等效应力汇总

图9 左侧相邻叶片等效应力云图

图10 末叶片等效应力云图

图11 右侧相邻叶片等效应力云图

图12 标准叶片等效应力云图

1)本文的研究对象中,末叶片通过3个销固定,标准叶片通过3对齿固定,由于固定方式的不同,不同类型叶片的最大等效应力存在明显的差异。

2)原方案和解决方案存在着相同的应力分布规律:末叶片的应力水平最高,几乎为标准叶片的2倍;相邻叶片由于受到末叶片的影响,应力水平居中;标准叶片应力水平最低。

3)原方案和解决方案的叶片应力分布云图比较接近,除相邻叶片应力水平有所增加,其他类型叶片在2种方案中应力水平相当。

在解决方案中,部分区域的应力水平有所增加,特意提取了末叶各承载销孔处的径向载荷(如表3所示),以探究实际应力水平变化的具体原因。由表3中数据可知:

表3 各承载销孔载荷

1)通过ANSYS后处理提取的各销孔载荷,与通过三维模型相关参数计算获取的理论离心力载荷,两者误差非常小,验证了本文有限元计算模型的准确性。

2)2种方案中,末叶片的离心力载荷均由叶轮和相邻叶片共同承担,约80%载荷由叶轮上销孔承担,约20%载荷由相邻叶片上的销孔承担。由于相邻叶片承载了末叶片部分离心力载荷,因而其应力水平比标准叶片偏大。

3)解决方案中叶片1′和4′销孔处的径向载荷增加为原方案对应叶片的2倍,导致叶片1′和4′的应力水平有所增加(如表2所示)。

4)此外,叶轮销孔载荷增加至2.28倍,而销孔承载面积只增加1.67倍,因而叶轮销孔和销的应力水平也略有增加。

以上分析较详细的阐述了叶片/叶轮组件的受力状况,以及2种方案的区别。总体看来,解决方案中叶轮、叶片及销的应力分布与原方案差异不大,各部件峰值应力均小于对应材料的屈服强度,满足强度设计要求,方案可行。

4 结论

本文以某汽轮机末叶片/叶轮为研究对象,对原设计方案的各部件受力状况进行了详细分析,结果表明:末叶片的离心力由叶轮和相邻叶片一起承担,其中约80%载荷由叶轮上销孔承担;由于相邻叶片额外承载了末叶片部分离心力载荷,因而其应力水平比标准叶片偏大;由于销孔处的应力集中,末叶片的应力水平最高,几乎为标准叶片的2倍。

基于实际加工过程中出现的末叶窗口偏差,提出了一种偏差部件复用的的设计解决方案,并通过详细的受力状况对比发现,采用了该偏差解决方案的叶片/叶轮和原方案相比,应力分布云图比较接近;偏差解决方案中,由于结构布置的调整,各销孔承载进行了重新分配,导致部分区域的应力水平稍有增加,但整体仍符合强度设计要求,满足加工偏差转子复用的条件,验证了解决方案的可行性,可为今后同类型加工偏差的分析提供一定的参考。