森吉米尔二十辊轧机过程控制系统分析

石宽,韩家昌,郑剑 ,魏向新,吕海清

(1.天津电气科学研究院有限公司,天津 300180;2.天津光电通信技术有限公司,天津 300021)

森吉米尔二十辊轧机是一种较为先进的可逆轧机,通常为单机架布置,其主要特点有:牌坊刚度大、工作辊径小、道次压下率大、成品精度高、板型优良等[1-4]。过程控制系统指钢铁行业五级信息化系统[5]中的二级系统(Level 2,以下简称为L2系统),其主要作用是模型计算及自适应。此外,一条生产线的L2系统还应具备本条生产线的简单生产管理功能,如记录原料及成品的信息、生产过程中的关键数据、生成报表等[6-7]。

目前,国内对于L2系统的研究成果相对于基础自动化(Level 1,以下简称为L1系统)系统少得多:一方面由于森吉米尔二十辊轧机结构复杂,板型控制难度高[8],早些年其L2系统主要依靠国外引进,核心模型算法部分保密,难以研究;另一方面由于一些严格控制成本的小型钢厂对产品质量的要求并没有那么高,也不愿在L2系统上进行更多的投入,以至于L2系统的市场需求量并没有那么大。技术难度高加之市场需求不大,造成了国内对于L2系统研究较少。

本文以某钢厂森吉米尔二十辊轧机L2系统为例,从结构、功能上对其进行分析。该厂1号森吉米尔二十辊轧机配置了完善的L2系统,数字化管理使该线生产效率大大提高,轧制速度最高达到600 m/min,尤其模型自适应的投入,使成品厚度的精度达到3~10 μm。

1 L2系统配置

某钢厂1号森吉米尔轧机L2系统采用客户端-服务端模式(C/S模式)。客户端供生产相关人员操作,提供人机画面,同时完成少量逻辑处理工作;服务端采用进程方式,完成逻辑处理、日志记录、数据采集等内容。

1.1 硬件配置

L2系统配置C1,C2两台客户端,供生产过程中操作使用;C3为板型仪客户端;电气室配置一台工程师站,一台远程维护站以及一台L2系统服务器。L2系统网络图如图1所示。

图1 L2系统网络图Fig.1 Network diagram of L2 system

1.2 软件配置

客户端配置Windows 2000 Professional操作系统,安装Visual Studio 6.0作为开发环境,客户端画面采用VB语言开发。

服务端配置Windows 2000 Server操作系统,数据库使用SQL Server 2000,安装Visual Studio 6.0作为开发环境,服务端程序采用C++语言开发。

2 系统实现关键点分析

2.1 模型计算

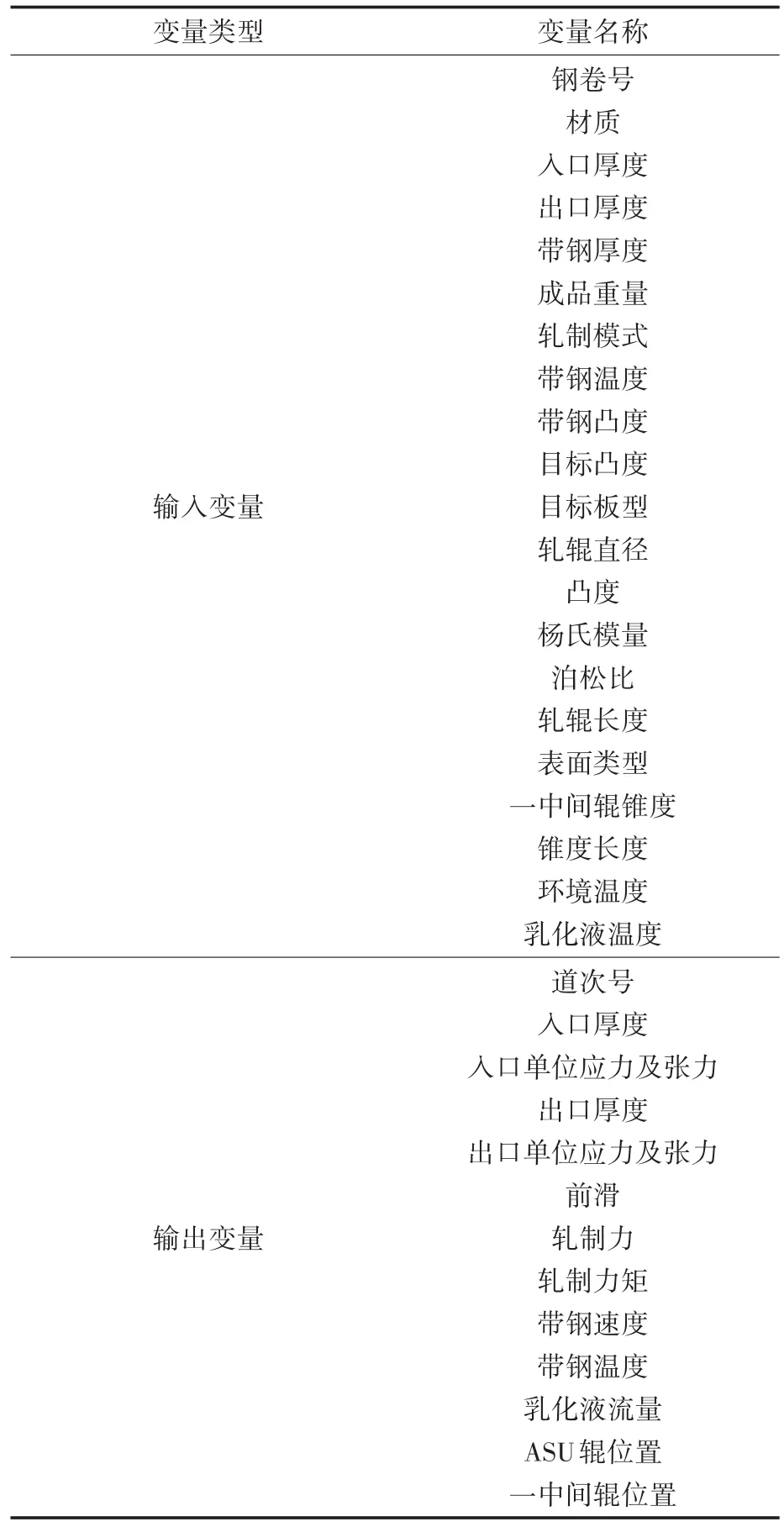

模型计算采用动态链接库文件Model.dll,其设定计算函数输入输出如表1所示。模型计算的流程图如图2所示。

图2 模型计算流程图Fig.2 Flowchart of model calculation

表1 模型计算输入输出变量Tab.1 Input/output variables of model calculation

自适应模块采用动态链接库文件Model⁃Adapt.dll,其自适应计算函数输出如表2所示。模型自适应的流程图如图3所示。

图3 模型自适应流程图Fig.3 Flowchart of model adaption

表2 模型自适应输入输出变量Tab.2 Input/output variables of model adaption

2.2 通信机制

本文所提L2系统通信包括两部分,一部分为客户端与服务端之间的通信,一部分为服务端与PLC之间的通信。

2.2.1 客户端与服务端通信

客户端与服务端利用数据库进行通信。数据库中建立一张DataExchange接口表,其字段如表3所示。

表3 客户端服务端通信接口表Tab.3 Interface table between client and server

当客户端需要向服务端发送消息(如修改对列顺序、发送计算请求)时,客户端向DataEx⁃change表中插入一条记录。服务端进程通过轮询表方式获取客户端报文,处理后将结果写入数据库。客户端在下一次刷新画面时读取结果,然后进行画面刷新。

2.2.2 服务端与PLC通信

L2系统与L1系统的通信具体表现在L2服务端与L1 PLC之间的通信。服务端与PLC之间采用工业以太网连接,以PLC端作为通信服务端,L2服务端作为通信客户端进行Socket通信。通信报文触发方式包括连续式和触发式,报文列表如表4所示。

表4 PLC服务端通信报文列表Tab.4 Message list of communication between PLC and server

3 系统功能分析

该条二十辊冷轧线L2系统包括以下功能模块:生产队列管理、钢卷设定值管理、轧机配置管理、停机管理及报表管理。

3.1 生产队列管理

生产队列是待生产的钢卷集合,其数据来源为人工录入,包括钢卷的宽度、厚度、材质等PDI数据。对于已录入系统的钢卷,轧制将按照列表顺序进行。如果需要调整轧制计划,则需要操作人员干预,包括删除钢卷、列表顺序调整。

3.2 钢卷设定值管理

钢卷设定值是过程管理系统根据钢卷的PDI数据,通过模型计算得出的工艺设定值,包括各道次入口及出口厚度、轧制力、张力、轧制速度等。钢卷设定值计算请求由客户端发起,经服务端计算后将结果返回客户端画面。

对于正在轧制的钢卷,操作人员可以通过HMI对当前道次以后的道次(不含当前道次)设定值进行修改,并重新下发至L1系统;对于还未上线的钢卷,由于其设定值未下发至L1系统,因此操作人员可以对所有道次进行修改。

在实际应用中,数学模型误差、测量误差以及轧制状态、工况的变化都会导致产品质量的不稳定,因此在L2系统设置了自适应功能。L1系统将需要的各种实测数据返回给L2系统,用以修正模型参数,提高模型精度。

3.3 轧机配置管理

轧机配置包括轧线计算和换辊管理。轧线计算根据输入的轧辊信息和钢卷信息计算出轧线位置、侧偏心位置以及轧线标高位置,然后下发至过程自动化系统执行。换辊管理要求操作人员根据钢卷生产顺序以及带钢轧制情况决定换辊时机。待换上辊需要录入编号、辊径,一中间辊还需要录入长度、锥度信息,录入的轧辊数据参与模型计算。

3.4 停机管理

停机信息由L1系统发送,每一条停机记录都需由操作人员进行人工处理。处理内容包括选择停机原因和备注两部分,操作人员可先选择一类停机原因,然后输入详细备注。

3.5 报表管理

报表以成品钢卷为单位,提供生产实绩基本数据及过程数据的查询。生产实绩基本数据包括成品宽度、厚度、材质、生产时间、班组等信息,过程数据包括如缺陷数据、带钢厚度曲线、速度曲线、道次设定值及实际值等数据。

4 结论

过程控制系统是可逆冷轧自动化生产中的关键环节,其模型计算及自适应功能能够大大提高产品精度与产品质量,同时实现生产过程的信息化管理,能够为企业创造明显的经济效益。