典型缺陷条件下环氧胶浸纸套管绝缘特性分析

谢志成,许佐明,刘泰蔚,张晋寅,邓军

(1.中国南方电网超高压输电公司检修试验中心,广州510640;2.电网环境保护国家重点实验室(中国电力科学研究院),武汉430074)

0 引言

套管是电力设备的关键部件,其主要作用是将高电位导体与接地屏障(设备外壳或墙体)绝缘,并将高电压和电流引入或引出。环氧树脂胶浸纸套管主绝缘是通过皱纹纸和铝箔缠绕形成芯体,在真空干燥后采用环氧树脂胶进行浸渍并固化成形,其外绝缘一般采用空心复合绝缘子。环氧胶浸纸套管具有电气性能稳定、体积小、重量轻等特点[1-3],但其制造工艺复杂、难度大,尤其对于大尺寸套管,工艺控制不当将会产生缺陷。工艺缺陷通常表现为芯体内部裂纹或气泡,而这些缺陷往往在初期对套管整体绝缘性能影响较小。然而,运行过程中,在电应力、热应力、机械应力等多种应力作用下缺陷将会不断扩大,最终导致绝缘性能降低或击穿,影响电网安全稳定运行[4-6]。因此,研究更有效的测试方法,及时发现缺陷并采取措施是非常必要的。基于频域介电谱(frequency-domain dielectric spectroscopy, FDS)测量和时域极化去极化电流(polarization and depolarization current, PDC)测量的频率响应特性是一种离线、无损、易于实现的绝缘诊断方法。这些方法已广泛应用于变压器、电机、电缆和其他电气设备的绝缘状况评估[7-10]。然而,当前的研究对象主要集中在油纸绝缘材料和产品上,对于环氧树脂浸渍纸绝缘材料及相关产品频率响应特性测试研究较少[11],缺乏相关的实验数据和现场应用经验。

本文分析了套管典型缺陷产生的原因,根据实际生产工艺制作了套管样品,在样品中设置典型缺陷。测试并比较了不同缺陷套管的绝缘电阻、介质损耗因数、电容、频域介电谱和极化去极化电流等绝缘特征参量,可为环氧胶浸纸套管的出厂检验和故障诊断提供参考。

1 套管缺陷模拟方法

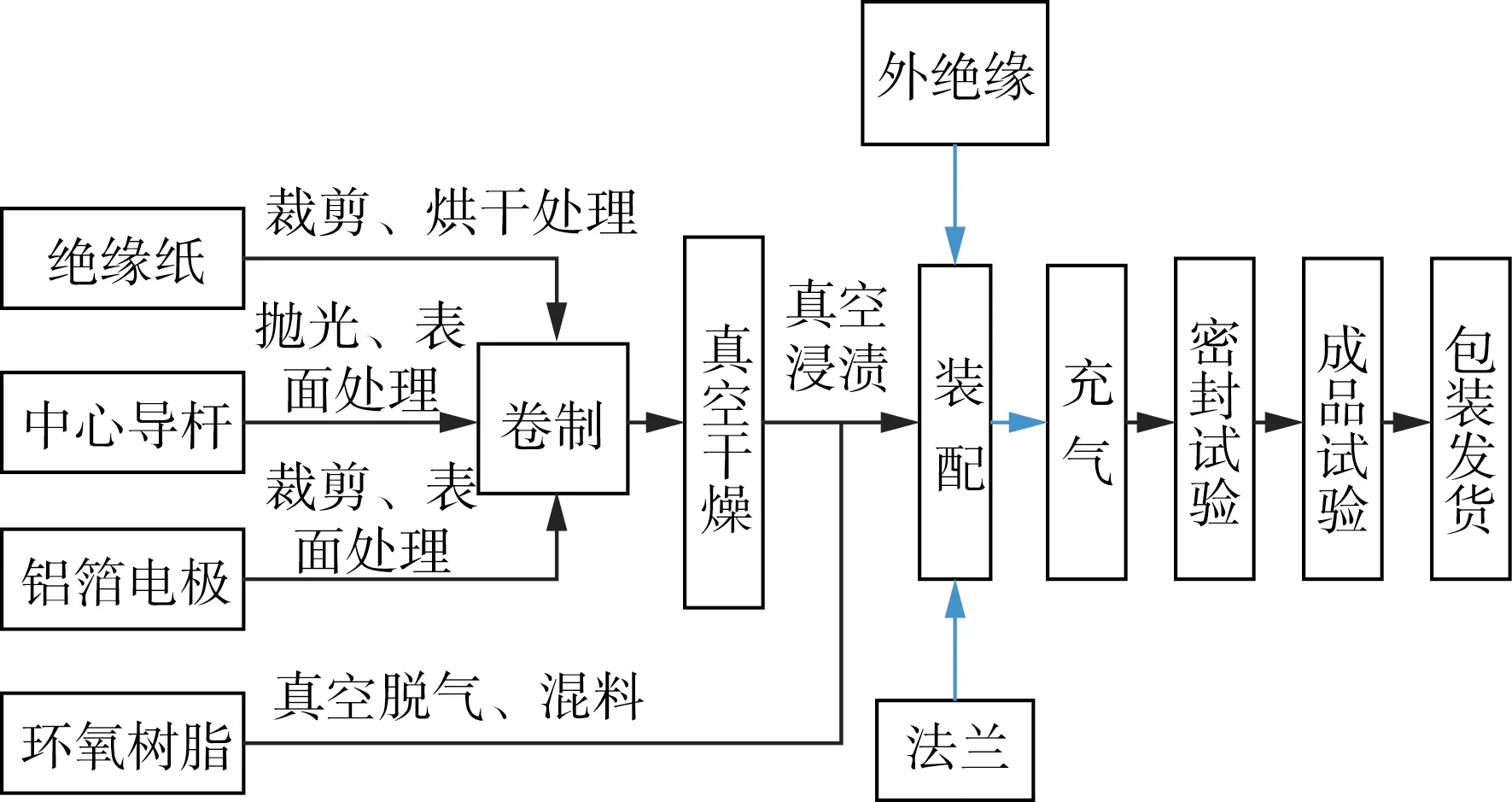

环氧胶浸纸绝缘套管生产工艺主要包括皱纹纸干燥、铝箔表面处理、卷制、芯体干燥、混料、浸渍固化、车削成形及装配等过程,主要的生产流程如图1所示。

图1 胶浸纸套管工艺流程图

为了研究套管典型缺陷条件下的绝缘特征参数,采用相同的设计制造了±100 kV穿墙套管样品及多个电容芯体,在部分芯体中人为设置了一些典型的缺陷。试品包含1支正常套管样品、1支正常芯体及其他3支芯体,分别模拟干燥不良、内部微裂纹和内部气泡缺陷,缺陷模拟方法如表1所示。试品照片如图2所示。

图2 试品照片

正常样品按照正常工艺参数进行生产并检验合格,通过缩短皱纹纸和芯体干燥时间模拟芯体干燥不良。微裂纹芯体则是在套管浸渍固化过程中由于固化工艺不当导致其固化放热,从而产生热应力导致内部裂纹。

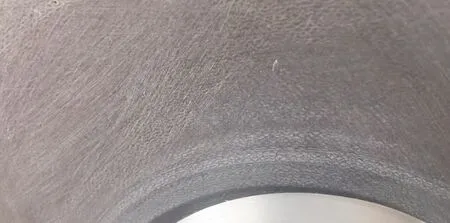

由于模拟缺陷处于套管芯体内部,除电气试验检测外,难以进行定量评估。因此,对不同缺陷套管芯体进行解体检查,通过芯体横截面状态来观测套管缺陷表现形式。正常芯体截面如图3所示。

图3 正常套管芯体截面

由图3可见,芯体内部皱纹纸和环氧树脂结合紧密,截面纹理清晰,无杂质或孔洞现象。

有微裂纹的芯体截面如图4所示,可见由于环氧树脂固化收缩产生局部微小裂纹,裂纹在芯体绝缘层内部沿圆周方向分布,裂纹呈现条形小孔状。

图4 有微裂纹的芯体截面

内部气泡是由材料脱气工艺不良导致的气泡残留,芯体截面上的气泡如图5所示。可见,芯体内部气泡边沿为白色膜,部分小气泡聚集后呈蜂窝状。

图5 套管芯体内部气泡

2 典型缺陷套管绝缘性能参数分析

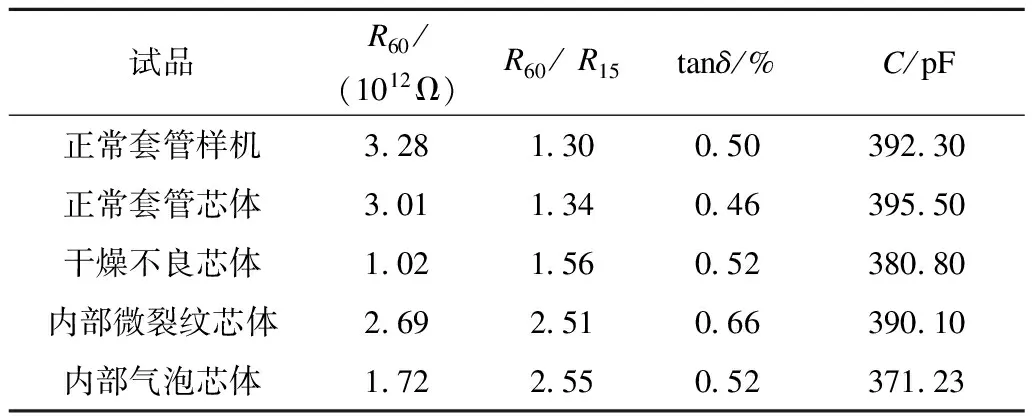

采用绝缘电阻测试仪测量不同试品的绝缘电阻、吸收比,采用西林电桥正接法测量试品tanδ和电容量,测试结果如表2所示。从测量结果来看,总体上正常套管芯体及样机绝缘电阻大于具有缺陷的套管芯体,内部干燥不良的电容芯体绝缘电阻最小,其次为具有内部气泡的电容芯体。正常套管tanδ值较缺陷套管低,具有内部裂纹的套管芯体tanδ值最大且测量分散性较大,其次为具有内部气泡的电容芯体。值得注意的是,仅依据吸收比并不能判断套管的绝缘受潮状态,以绝缘纸干燥不良的电容芯体为例,其吸收比达1.56,比正常套管芯体的吸收比大16.4%,但其绝缘电阻仅为正常套管芯体的1/3,其tanδ值较正常套管大23.9%。

表2 不同试品常规绝缘性能参数

3 典型缺陷套管介电响应特性分析

在单一的工频下测量介质的绝缘特性参数,并不能获得全面的绝缘状态信息。介电特性(FDS与PDC)分析法是基于时域和频域范围测量的一种有效方法,已经成为诊断高压设备绝缘状态的有效工具。

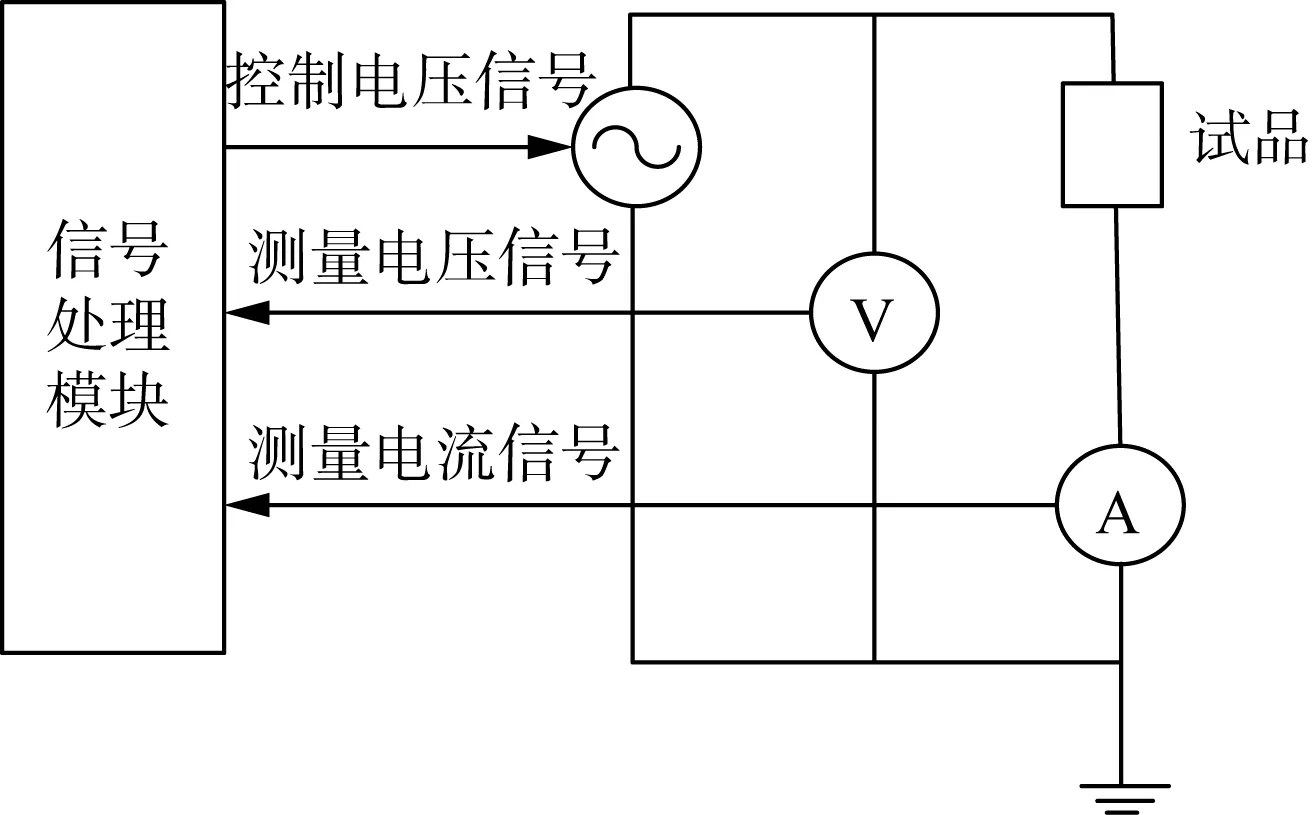

频域介电谱(FDS)法是将试品等效为电容,采用正弦波电场激励来测量不同频率下的介质损耗因数tanδ和电容C,绘制频域关系曲线,分析老化、受潮等不同情况对曲线各段的影响,确定频域曲线各部分与绝缘状态之间关系,就可以对高压套管绝缘状态进行评估,其测量原理如图6所示。

图6 FDS测量原理图

信号处理模块控制正弦变频电源产生不同频率的电压激励,在每个频率的激励下,测得电压激励和电流响应。根据欧姆定律有:

(1)

式中Z为试品的阻抗。

在电介质绝缘评估领域中,绝缘阻抗由复合电容表示,其定义为:

(2)

式中:ω= 2πf;f为正弦激励频率。

C=C′-jC″

(3)

(4)

(5)

介质损耗因数tanδ也可由Z表示。

(6)

通过上述关系可以计算出各个频率下绝缘介质的响应,并通过频域介质响应曲线来判断绝缘介质的绝缘状态。

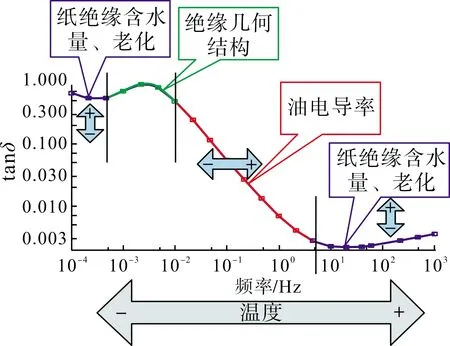

当前,频域介电谱方法在油纸绝缘设备绝缘诊断方面的应用相对成熟。通过模型试验、现场测量以及国内外的相关研究结论,得到频域介电谱曲线与油纸绝缘设备绝缘状态的关系如图7所示[12]。

图7 频域介电谱曲线与油纸绝缘设备绝缘状态的关系

可见,介质响应曲线受绝缘纸含水量、油电导率、绝缘几何结构和温度的影响。当纸绝缘含水量增加、老化加重时,高频段和低频段的曲线向上移动(介损值增加)。当油电导率增大或温度增加时,反映油电导率的频段内的曲线会向高频方向移动。

极化去极化电流(PDC)测量方法主要研究电介质的弛豫极化电流,包括极性偶极分子转向。极化、空间电荷极化(界面极化)和热离子位移极化引起的弛豫极化电流。通过检测样品对阶跃电压激励的响应来测量材料的介电参数,将样品作为电容对其施加阶跃的直流电压,测试极化去极化电流和时间的关系,从而在时域下研究介电弛豫过程[13]。

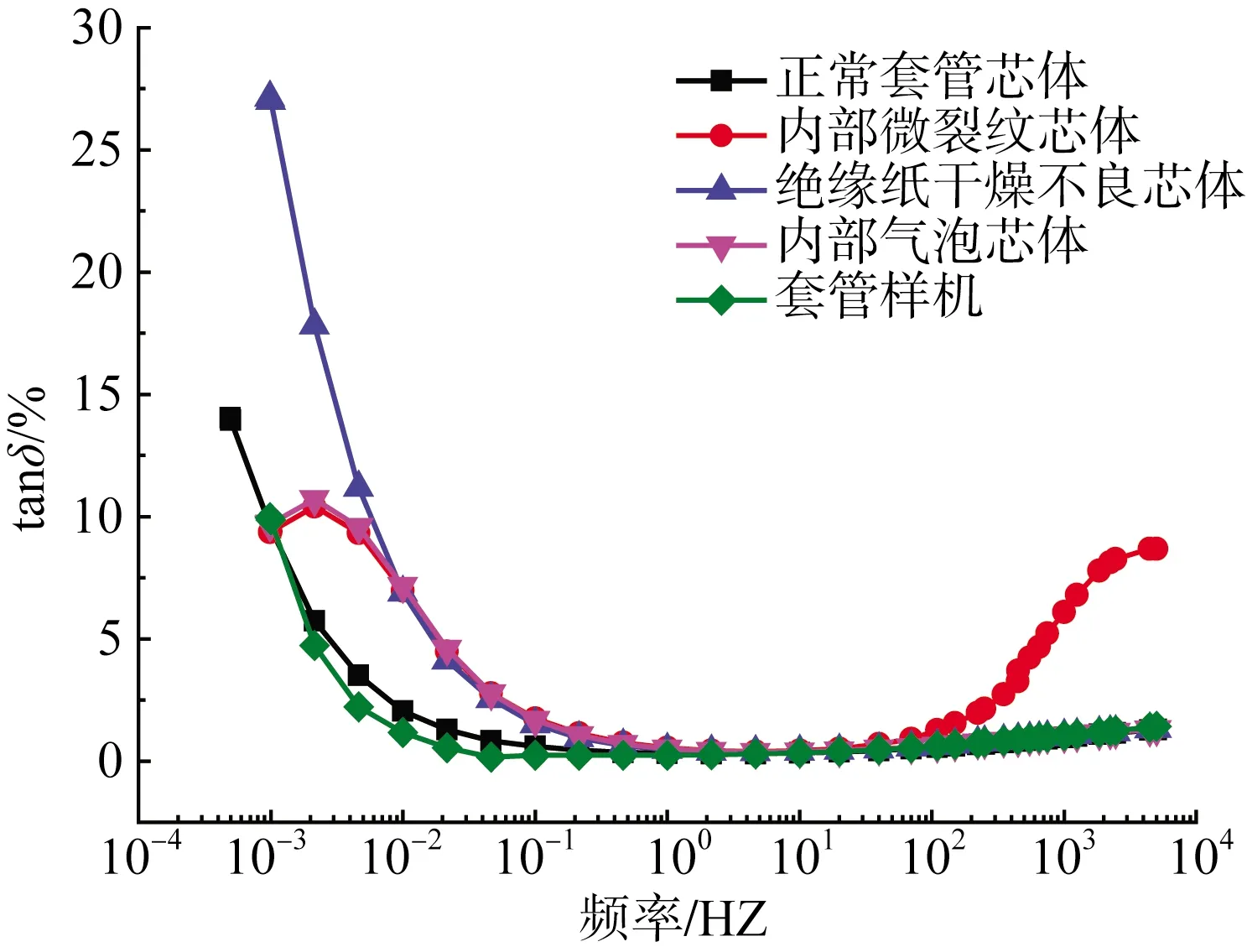

采用某公司生产的DIRANA设备测量并分析套管样品频域介电谱(FDS)曲线及极化去极化电流(PDC)。对不同缺陷的套管在相同条件下测量频域介电谱,测量频率从0.001 Hz~5 000 Hz,测量tanδ-f曲线如图8所示。

图8 不同套管试品tanδ随频率的变化曲线

由测试结果可知,正常套管芯体与套管样机介质损耗因数随频率的变化曲线基本相近,tanδ随着频率增加呈现先下降后上升的趋势。绝缘纸干燥不良的套管电容芯体tanδ-f曲线变化趋势与正常套管芯体相同,在100 Hz以上频率略高于正常套管芯体,但在100 Hz以下频率范围,干燥不良的套管芯体介损因数明显高于正常套管,这也说明干式套管芯体干燥不良或受潮主要表现为套管介质损耗因数增加。

有内部气泡的套管芯体tanδ整体大于正常套管芯体,在10 Hz以下频率tanδ值明显增大,在0.002 Hz附近出现了峰值,与油纸绝缘中受绝缘几何结构影响的频段和曲线形状类似。

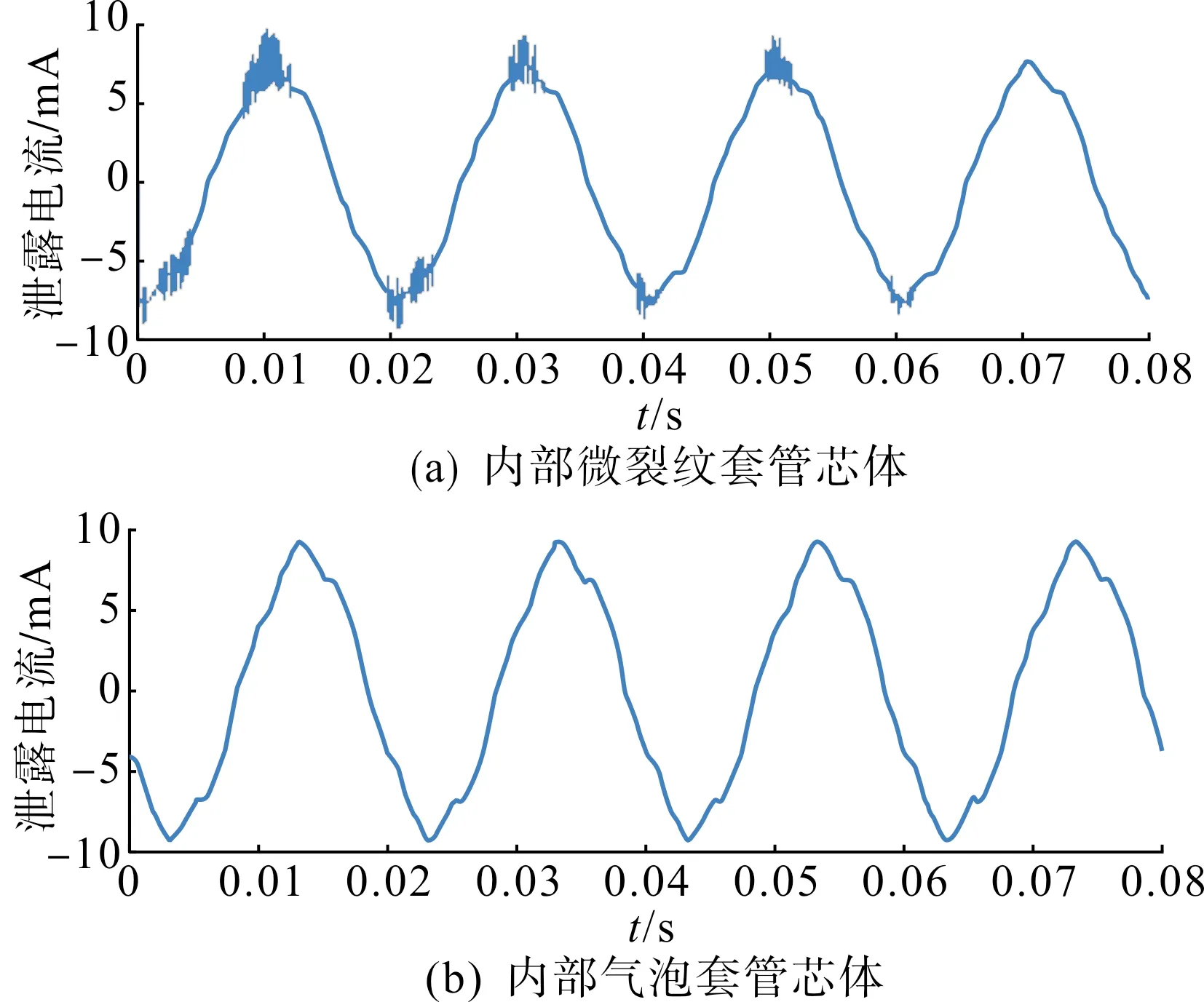

具有内部微裂纹的套管芯体在频率较高时(大于100 Hz)的介损因数明显高于其他套管试品,频率越高tanδ值越大。在10 Hz以下频率范围,内部微裂纹套管tanδ-f曲线与具有内部气泡的套管基本重合,同样在0.002 Hz附近出现峰值。对比两种缺陷套管芯体截面图可知,两种缺陷在芯体内部均体现为内部气隙,在几何形态上具有一定的相似性,因此其在中低频段的tanδ-f曲线变化规律也相似。但对于内部微裂纹套管芯体,因裂纹形成的气隙尺寸小于气泡,起始局部放电电压低,更容易发生局部放电,其在高频下的局部放电导致损耗增加。这也可从两种缺陷套管末屏泄漏电流波形上得以体现。对这两种缺陷套管施加40 kV工频电压,测量套管末屏电流如图9所示。可见,具有微裂纹的套管芯体末屏电流峰值附近存在明显高频局部放电,而具有气泡的套管芯体末屏电流波形上并无明显的高频信号叠加。

图9 40 kV电压下不同缺陷套管芯体末屏电流波形

对比环氧胶浸纸套管与油纸绝缘设备tanδ-f曲线可知,两种绝缘材料具有一定的相似性。材料含水量增加,介损值增大;气泡和裂纹改变了绝缘几何结构,其在tanδ-f曲线上的响应频段与油纸绝缘一致。

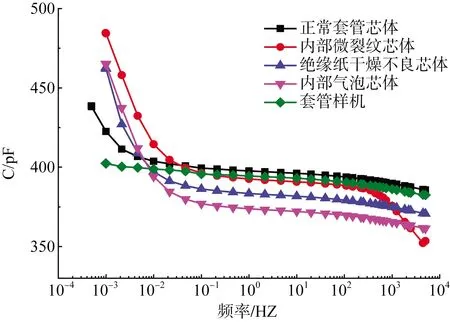

不同试品电容量与频率的关系曲线如图9所示。可见,在0.1~100 Hz范围内所有试品电容量随频率变化缓慢。低于0.1 Hz时,随着频率降低,有缺陷的套管芯体电容量上升,内部微裂纹和气泡套管芯体上升幅度较大,其次为绝缘纸干燥不良芯体。正常芯体和正常套管样品的C-f曲线在小于0.01 Hz频段出现分离,套管芯体电容量稍高于套管样机,可能的原因为正常套管样品具有外绝缘护套,防潮效果好于套管芯体。在大于100 Hz频段,随着频率增加,试品电容量有所下降,内部微裂纹套管芯体下降最为明显。

图10 不同套管试品电容量随频率的变化曲线

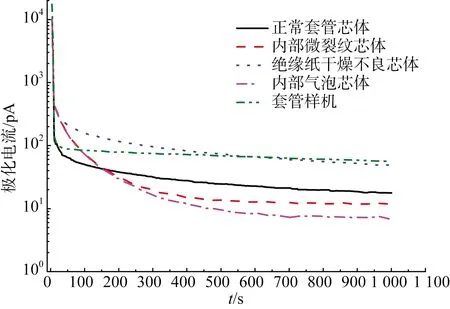

不同试品的极化电流如图11所示。

图11 不同套管试品极化电流曲线

由极化电流曲线可知,正常的干式穿墙套管样机极化电流下降速率最快,很快下降至稳定值约100 pA,正常干式套管电容芯体由于其外部无复合外绝缘和SF6气体,其极化电流下降速率较套管样机慢,且极化电流稳定值低于套管样机。干燥不良的套管电容芯体极化电流变化趋势与正常套管芯体一致,但其极化电流稳定值高于正常套管芯体,两条曲线基本平行。具有内部微裂纹的套管芯体与具有气泡的套管芯体极化电流变化趋势类同,下降速率均小于正常套管芯体,气泡套管芯体极化电流稳定值最小,其次为具有微裂纹的套管芯体。

去极化电流与极化电流极性相反,取去极化电流的绝对值进行分析,如图12所示。正常干式穿墙套管样机去极化电流下降速率最快,稳定值小于正套管芯体。与极化电流一样,内部受潮的套管芯体去极化电流大于正常套管芯体,两条曲线基本平行。内部气泡和内部微裂纹均为局部缺陷,其表现在去极化电流上也具有类似的规律,去极化电流下降速率较慢,稳定的去极化电流低于正常套管芯体,但内部微裂纹套管芯体的去极化电流小于具有内部气泡的套管芯体。

图12 不同套管试品去极化电流曲线

4 结论

本文通过对比测量的方式研究了环氧胶浸纸套管在内部微裂纹、内部气泡及未完全干燥等典型缺陷下的绝缘性能参数及频域介电谱变化规律,得出主要结论如下。

正常套管的介质损耗因数tanδ低于缺陷套管,绝缘电阻大于缺陷套管。内部裂纹的套管芯体tanδ增加最为明显,其次是内部存在气泡电容芯体;绝缘纸干燥不良主要体现为套管绝缘电阻较小,低频段tanδ较大。

内部微裂纹是环氧胶浸纸套管典型的局部缺陷,其缺陷在介质损耗因数、末屏泄漏电流波形、频域介电谱曲线、极化去极化电流等参数上均有较为明显的特征。

内部存在气泡的套管芯体与微裂纹套管芯体FDS曲线在10 Hz以下频率范围基本相同,频率高于10 Hz 时,内部微裂纹套管tanδ值增大明显,电容量减小明显。内部气泡套管芯体极化电流稳定值小于微裂纹套管芯体。通过比较频域介电谱曲线、极化电流和去极化电流,可以对这两种套管缺陷进行判别。