五里堠煤矿顶板富水对锚固结构的影响及控制研究

钱志辉

(山西潞安集团 左权五里堠煤业有限公司,山西 晋中 032600)

1 工程概况

五里堠煤矿隶属于山西潞安集团,位于左权县南侧,矿井设计生产能力为120万t /a。目前主采14号煤层,平均煤厚4.57 m,煤层倾角3~8°,煤层结构简单稳定。根据钻孔观测,14号煤层顶底板岩性多为粉砂岩及砂质泥岩,而在1130运输巷顶板上方有粗砂岩含水层,粗砂岩本身透水性较强,易造成顶板淋水现象。另外,顶底板中的砂质泥岩遇水后容易泥化,而锚固结构中树脂锚固剂受水影响,黏结能力被弱化,无法稳固顶板岩层,是淋水巷道支护问题的关键。

2 水对锚固结构的影响分析

巷道中的支护锚固结构多为金属材质,遇水后会产生不同程度的锈蚀,危害有:一是加速了杆体的锈蚀,使其完整性受到破坏,抗拉强度大幅度降低,造成破断;二是对托盘及螺母的锈蚀影响,使其无法提供足够的预应力,支护能力大幅下降;三是对树脂锚固剂的影响,降低了其黏结作用,锚杆(索)无法锚固在稳定岩层中。因此,有必要展开水对锚固结构影响程度的研究。

2.1 数值模型的建立

采用FLAC3D有限差分模拟软件,模拟围岩中随着含水率的增加支护体周围应力场的分布情况,来分析锚固结构的支护性能受水影响的程度。在围岩岩体中插入单个锚杆建立数值模型,其中锚杆的直径为22 mm,长度为2 000 mm,其弹性模量赋值为200 GPa,屈服强度400 MPa。由于原岩应力会影响支护应力场的结果,因此模拟中未施加原岩应力,仅将预紧力施加在锚杆尾部。模拟中,设计了3种不同围岩含水率的模型,来研究含水率与锚固结构弱化程度间的关系,围岩含水率分别为2%、4%及6%,并将3种模型的锚固段长度及锚杆端部预紧力都统一设为0.5 m及110 kN。

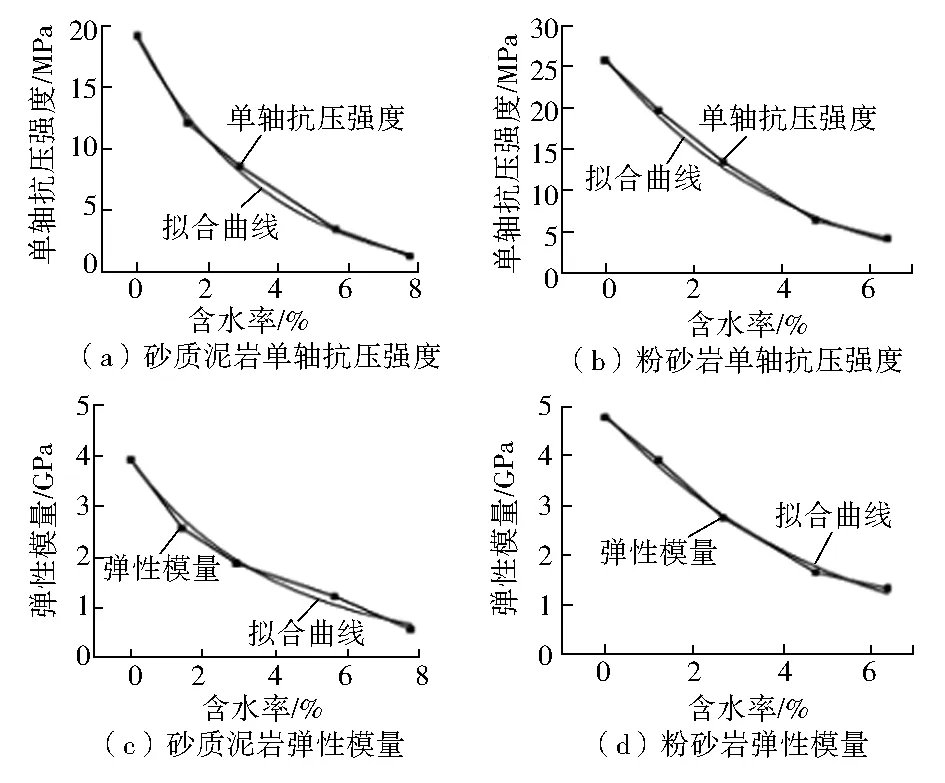

由于水对围岩强度也有影响,因此,在模拟前需确定出不同含水率条件下围岩岩体的物理力学参数。在现场取得大块泥岩及粉砂岩,不同岩性各制成5组标准试件,首先进行24 h烘干,并在水中浸泡不同时长,分别为30 min、1 h、2 h及饱水4种含水率。将浸水试件与烘干试件分别进行单轴压缩和巴西劈裂实验,测出粉砂岩及砂质泥岩在不同含水率下的强度参数,并通过拟合得出含水率对岩体强度影响的定量关系曲线,如图1所示。为实现模拟与实际的统一,将拟合的关系曲线函数通过FISH语言编程到模型中,使得模拟结果更加准确。

图1 含水率与围岩强度关系拟合曲线

2.2 模拟结果分析

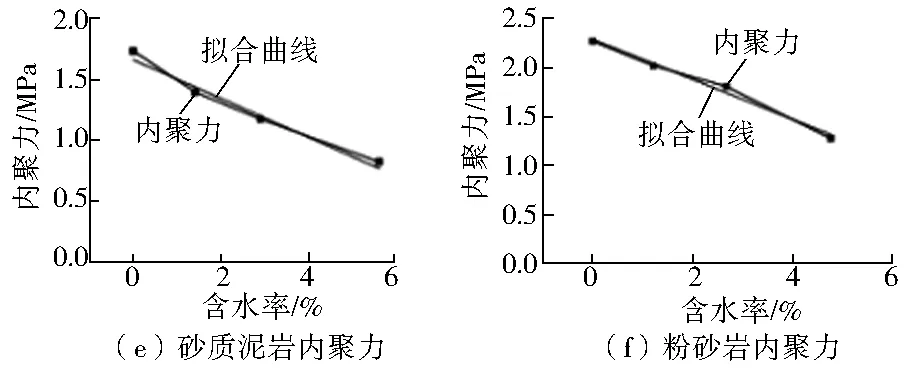

不同含水率下锚杆孔周围的有效应力场分布情况如图2所示,在水的影响下,锚杆与围岩间的有效压应力强度及范围受到了明显的弱化影响,锚杆的主动支护效果也大幅度降低,不能有效控制围岩变形。

锚杆锚固在围岩中,施加预紧力后会在周围形成类似椭圆体的压应力区域,压应力较大的地方分别位于锚固端和锚杆尾部,而在中间自由段的压应力相对较小,且向杆体周围延展开来。压应力分布的范围大小及其作用强度是锚固结构起到良好支护效果的关键。

图2 3种含水状态下的支护应力云图

由图2可知,含水率的增加会使锚杆与围岩间的有效压应力作用范围减小。当围岩含水率在2%的状态下,锚杆周围形成的有效压应力范围为0.6 m,其中大小为0.2 MPa以上的压应力区域为0.22 m;当围岩含水率为4%时,位于锚杆自由段上部周围的压应力范围受到了明显的影响,且该区域0.2 MPa以上的有效压应力未能连续形成,表明自由端上部与围岩间的黏结作用大幅降低;当围岩含水率为6%时,锚杆周围的有效压应力范围减小至0.25 m,较含水率为2%时缩小了58.3%,且锚杆整体与围岩在轴向方向上未出现大于0.2 MPa的压应力,整体有效压应力也不连续,锚固结构的性能较差。

根据上述分析,要保证含水巷道围岩的稳定性,需先降低顶板含水量,尽可能地减小锚固结构受水的弱化影响。

3 富水顶板稳定性控制方案

根据1130运输巷道的地质条件,其顶板砂岩含水层的高度较低,在锚索锚固范围内,因此在钻锚索孔时,水会顺着孔流出,造成顶板淋水情况加重,进而使得锚固结构的稳定性受影响程度增加,为此,提出了锚索注浆的方案,将含水层的水堵住,防止其继续外流。

3.1 锚索注浆措施

为防止顶板水的流动,可采用锚索注浆的措施进行保水,如图3所示。锚索的特制托盘带有注浆管路,锚索安装时进行注浆,注浆完成后用速凝剂将注浆口封闭严实。采用该注浆措施可以预防锚索锈蚀,提高锚索的全长预紧力,并且可以截堵含水层的水,改善了顶板围岩的状态。

图3 注浆锚索托盘示意

3.2 顶板支护参数设计

为改善巷道的淋水环境,顶板采用锚喷支护,对掘进工作面迎头先预喷混凝土浆50 mm,随后挂网并打锚杆,再进行50 mm的复喷,喷浆厚度总计100 mm。顶锚杆规格为D22 mm×2 000 mm的螺纹钢锚杆,间距900 mm,排距900 m,每排打6根;顶锚索为D18.9 mm×6 800 mm,锚索孔采用小孔径,间排距1 000 mm×1 200 mm,每排3根;帮锚杆材质与顶锚杆一致,间排距为800 mm×900 mm。

4 支护效果分析

为验证采用锚索注浆后的支护效果,分析改进后锚固结构的稳定性,沿巷道掘进方向每隔100 m布置1个锚杆测力的综合观测站,包含顶锚杆及帮锚杆,分别在掘进期间和回采期间对巷道锚杆的受力状态进行监测。

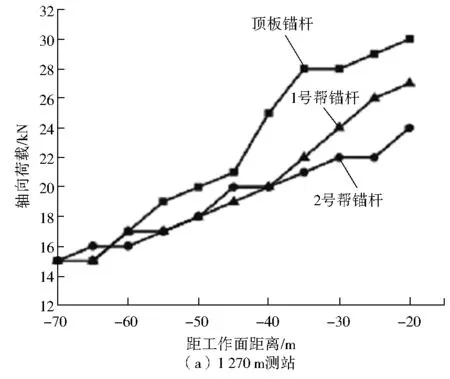

在掘进期间,选取顶板含水较多的两个测站进行分析,其锚杆轴向载荷监测数据如图4所示。由数据结果可知,这两个测站的锚杆所承受的最大载荷为31 kN,而D22 mm×2 000 mm的高强度螺纹钢锚杆的极限破断载荷为196 kN,说明其锚固性能未受到影响。

图4 掘进期间锚杆受力变化曲线

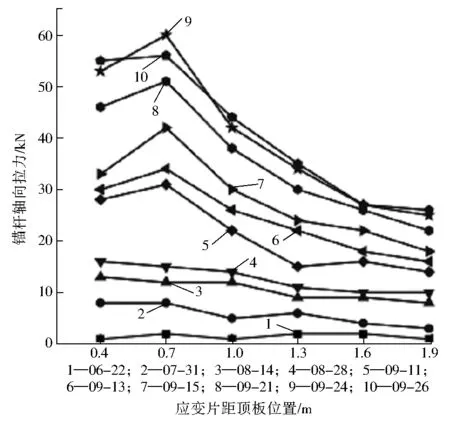

锚杆安装后,在掘进期间的受力变化不大,但在工作面回采期间,锚杆的受力持续增加,不同时间段顶锚杆的受力曲线如图5所示。

图5 不同时间段顶锚杆受力监测曲线

由图5可知,载荷在锚杆轴向上非均匀分布,锚杆受力偏位于围岩浅部,其最大受力点位于距顶板表面0.8 m深处。

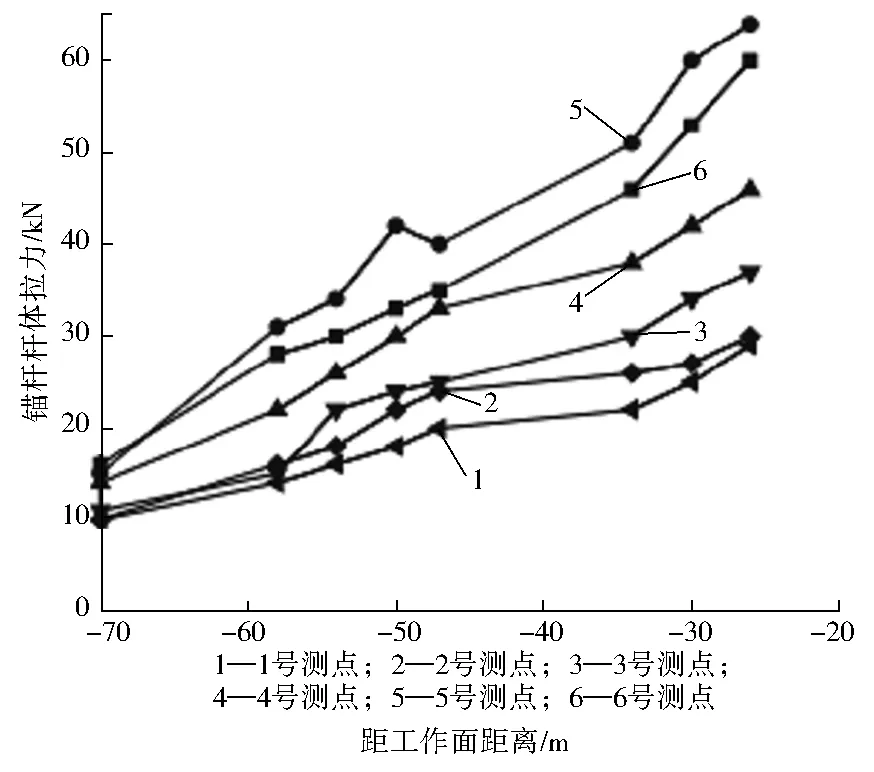

随着工作面的持续推进,受超前支承压力的影响,锚杆承受的载荷愈加强烈,锚杆受力与工作面推进距离的关系如图6所示。工作面推进至距锚杆30 m左右时,杆体的受力增长速率加快,表明工作面推进的超前支承压力影响范围为30 m左右。在回采期间,锚杆承受的最大载荷为66 kN,远低于D22 mm×2 000 mm螺纹钢锚杆的的破断载荷。因此,提出的锚索注浆措施及支护参数能够保证巷道的稳定性。

图6 工作面推进距离与锚杆受力变化关系

5 结 语

巷道顶板富水会使树脂锚固剂无法正常黏结,导致锚固结构的主动支护性能受到影响,通过不同含水率围岩的强度实验,得出了含水率与岩体强度的关系函数,并带入到模拟中,得出随着含水率增加,锚杆所形成的有效压应力范围和强度降低,锚固性能也随之变差。采用锚索注浆措施可以起到对含水层流动水的堵截作用,使得顶板淋水问题得到控制。现场应用结果表明,在掘进期间及回采期间,锚杆承受的最大载荷都远小于其破断载荷,表明该方案有效防止了顶板淋水,保证了锚固结构的可靠性,满足了工作面安全生产的需求。