汽车发动机曲轴加工工艺研究

侯瑞丽

摘要:目前,传统材料以及汽车发动机制造技术和现阶段的汽车行业市场发展趋势和要求之间还存在一定差异,汽车发动机机械加工技术也存在一些难以攻克的技术难点。在汽车生产制造中,对发动机曲轴机械生产的标准也越来越高。曲轴机械加工环境相对比较恶劣,很容易对曲轴机械加工质量产生不利的影响,所以,需要严格控制曲轴材料材质,保证曲轴加工工艺的精准度。对此,本文以汽车发动机中的曲轴机械为例,分析曲轴机械加工工艺。

Abstract: At present, traditional materials and automotive engine manufacturing technology and the present stage of the automotive industry market development trend and requirements between there are still some differences, automotive engine machining technology also has some difficult to overcome technical difficulties. In automobile production and manufacturing, the standard of engine crankshaft machinery production is getting higher and higher. Crankshaft machining environment is relatively harsh, it is easy to adversely affect the quality of crankshaft machining, so it is necessary to strictly control the material of crankshaft to ensure the precision of crankshaft processing technology. In this paper, the crankshaft machinery in automobile engine as an example, analysis of crankshaft machining technology.

關键词:汽车发动机;曲轴机械;加工工艺

Key words: automobile engine;crankshaft machinery;the processing technology

中图分类号:U469.7 文献标识码:A 文章编号:1674-957X(2022)04-0039-03

0 引言

随着汽车制造业生产加工水平的不断提升,汽车发动机中的曲轴部件加工质量也在不断优化。这里的曲轴部件对于汽车发动机的整体结构合理性和使用性能都会产生很大影响,是汽车制造业系统中的技术研究重点和难点之一。在汽车发动机零部件生产制造中,曲轴是旋转部件,工艺难度比较大,对于发动机的使用寿命和效率会有很大影响,也严重影响汽车驾驶安全性,所以在曲轴制造中,必须要保证质量可靠,提升曲轴的加工精度,降低因为误差和加工工艺等导致的废品率,提升生产效益和效率,这对于汽车生产制造业来说至关重要。

1 汽车发动机的工作原理

汽车结构是由很多元件组成,如马达、轮胎、底板等元件。其中底板结构的重要作用是承载汽车的整体荷载,保证汽车运行时的稳定性,是汽车装置中最为基本的结构构架。马达是汽车的核心动力,其动力的正常发挥受到其他元件功能的影响。马达品汇的优劣直接决定汽车运行的安全性和动力,一般在发动机中马达会设定有四个冲程:①进气环节,曲轴连带活塞进行活动,进气后,活塞移动增加汽缸空间容积量,内外压强不断增加,产生气体流入汽缸;当活塞下移至最底部,结束进气。这个过程中,气体介质温度不断升高。②压缩环节,活塞从下向上移动,关闭进气口和排气口,此时汽缸的容积量逐渐下降,其中的气体介质不断压缩。③发动机作业环节,活化塞部件将压缩后的气体混合,即变成可燃气体,将其引燃,活塞元件高压下移动,从上至下作业。④排气环节,将打开的所有排气口关闭,随后曲轴带动连杆,活塞由下向上活动至顶端,整个排气环节完成,气缸空间中的燃烧废气向外排放。

2 汽车发动机曲轴装置及加工特点

2.1 汽车发动机曲轴装置

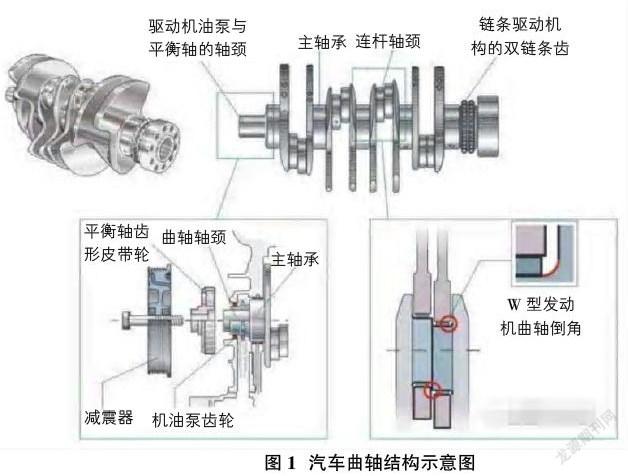

在汽车发动机的相关组成零部件中,曲轴是重要的组成部分,曲轴的功能是通过活塞连杆装置中传递的气体进行转换,使其变成旋转力矩,再通过汽车离合器装置、飞轮装置及传动系统来为汽车提供驱动力,并驱动发动机装置。在曲轴装置中,包含多个曲拐装置,每一个曲拐装置中又有两个曲柄装置、两个曲轴径装置以及一个连杆轴颈装置(详见图1)。

在曲轴的运行中,因为惯性作用以及力矩影响等,和汽车内部气体共同作用,在实际运转中,可能会出现磨损。所以,要确保曲轴装置的正常运行和工作,必须要避免磨损,提升曲轴的生产加工质量,不断提升曲轴零部件的生产加工强度,提升其耐磨性,做好润滑处理等,才能延长曲轴的使用寿命。

2.2 曲轴加工特点

就汽车发动机曲轴制造加工技术来看,在实际操作中,存在多个特点:

第一,技术标准严格。曲轴是汽车发动机中比较重要的组成部分,在加工中也需要严格执行相关技术要求和加工质量标准[5]。因为曲轴零部件和一般零部件不同,曲轴零部件一般有多个加工面,可能不同加工面的尺寸、形状等还是不一样的,在加工中对于相应加工面的加工尺寸、形状、位置等参数要求都十分严苛,需要执行的加工工序也比较麻烦。在具体加工中,还需要关注粗细加工流程分配,保证精准性和可靠性。

第二,刚性偏差。因为汽车发动机中的曲轴长径是很大的,因为连接着曲轴结构,所以在运行中很难保证刚性,就容易出现形变的情况。相关机械加工生产人员在进行曲轴零部件加工中,就需要注意到这一问题。一般为了解决这一问题,需要在粗加工环节,确保夹具和机床刀具刚度达标,同时,保证加工期间切削力作用能够实现相互抵消[6]。

第三,加工形状比较复杂。在汽车发动机的曲轴零部件中,连杆轴颈和主轴颈间有一定的偏心距,在加工中因为对偏心距的精度控制有严格要求,相应曲轴结构还有平衡重问题,所以在进行夹具设计中需要确保精度控制达标,避免产生误差影响曲轴零部件的生产加工质量[7]。

3 曲轴加工技术

3.1 曲轴毛坯加工

在开展曲轴毛坯的加工处理中,多采取两种加工方式,即铸造加工模式以及锻造加工模式。在进行锻造加工中,多使用碳合金钢材料以及中碳钢材料。在开展铸造加工中,多使用球墨铸铁、铸钢以及合金铸铁材料。相比较而言,球墨铸铁材料整体性能更加理想,材料性质和碳钢材料比较类似,而且这种材料的成本更低,所以更容易被接受,并且在很多企业的生产加工中能够得到广泛应用。

3.2 零部件粗加工

针对汽车发动机进行曲轴粗加工处理中,使用的加工处理技术也比较多样,包含车-车拉加工技术、复合粗加工技术、外铣加工技术以及内铣加工技术。在具体加工过程中,需要结合加工的零部件实际需要,选择最合适的加工技术,这对于降低切削变形,提升加工准确率很有必要。这样的加工处理中能够有效保证曲轴加工质量。相关加工技术人员在进行粗加工技术应用中,应该要把握技术应用要点,一方面,应该做好曲轴毛坯余量的记录,要是余量在5mm范围外,就需要选择外铣或者内铣加工技术。要是余量在3mm范围内,应该选择使用车拉技术。另一方面,相关技术人员需要结合曲轴长度来进行粗加工技术的优化选择。曲轴长度如果在700mm范围上下,应该选择连杆轴径加工技术。在具体的粗加工处理中,需要结合相应的加工变形原因,进行加工过程中的质量控制,而使用连杆轴径粗加工技术,能够有效避免这些问题出现,而在使用车拉技术加工中,则需要做好相应的加工尺寸和参数控制,保证加工精度可靠。

3.3 零部件精加工

目前,汽车发动机曲轴零部件加工中,精加工技术也必不可少,这一加工技术近几年来发展迅速,其加工的自动化水平也在不断提升。在此前的加工过程中,很多曲轴零部件加工都是通过手工曲磨床装置来进行的,该装置在加工使用中的缺陷明显,无法保证精度,容易出現严重误差,所以不适应汽车发动机现代化的生产需求了。现代曲轴精加工技术能够实现数控效果,保证加工精度,且很多环节实现自动化操作,让加工的效率也明显提升。在很多汽车发动机生产加工中,被应用到曲轴加工环节,但是实际使用中机械占地面积大,在生产效率提升上也没有明显成效。对此,需要进一步优化曲轴轴径表面光滑性,可以借助数控抛光机装置,解决上述数控机床加工的弊端,确保加工效率、精度以及密度等,确保曲轴机械加工的常规模式得到构建,提升生产加工效率。

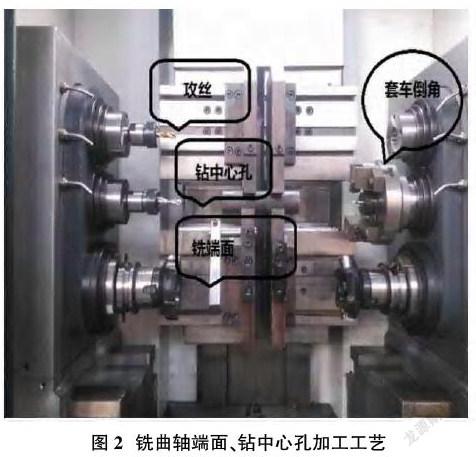

3.4 铣曲轴两端面、中心孔加工

在曲轴两端面进行钻铣的过程中,钻铣机床需对曲轴两端锻炼实施钻铣,控制曲轴的长度及中心孔,保证两端断面平整满足受力均匀的需求(详见图2)。所以,在对曲轴钻铣时,先对断面进行钻铣,然后再打孔。中心孔加工直接影响曲轴加工的质量,甚至会影响曲轴加工的精准度,在中心孔打孔前,相关工作人员需要对设备功能提高重视;同时,在打孔前,对曲轴毛坯外表面质量加以重视,避免对打孔位置造成影响。

3.5 主轴颈车削

主轴颈车削过程中,需将曲轴安装到顶尖前后部位,随后利用硬质合金车工序,完成对主轴颈的车削作业。在这个过程中,车削之前,加工工人需要考虑主轴颈加工时的均匀,同时考虑旋转不平衡等问题,甚至加工时,可能产生加工冲击,此时在加工前,必须保证曲轴安装牢固,保证车床、夹具及道具设备满足车削刚度的工艺需求。整个车削流程应该流畅,先处理主轴与轴肩,随后定位主轴颈,对顶尖与中心孔进行定位,汽车一段的主轴颈及轴肩等轴径,都需要按照流程进行车削,控制好车削精度。

3.6 连杆轴颈车削

主轴颈与其余轴径在车削完成后,需要将主轴颈作为加工基础,通过利用专用汽车夹具以及车削连杆轴颈,从而利用车床,实施车削流程,在连杆轴颈车削过程中,加工 技术人员需要控制好角度问题,需要将角度调控在150°- 210°之间,同时解决曲轴旋转问题,确保夹具性能,由于夹 具属于V形结构,可以在接盘中进行安装。接盘、车床过 渡接盘需要在车床中间定位链接,在菱形定位削的作用下,可以将接盘旋转180°,从而能够对连杆轴颈进行车削。随后控制夹具与车床主抽线间距,一般达到曲轴半径。随后在车削的过程中,需要对曲轴主轴颈一段进行夹紧。曲轴另一端则需要依靠中心座,从而夹紧,此时中心孔偏 心距与曲轴长度一般相同,中心孔也会被顶尖顶紧,确保 连杆轴颈的抽线达到平衡,并与车床主轴保持一致。在曲轴机械加工的过程中,很容易受到李引力的影响,导致曲轴出现变形或者弯曲等问题,为了确保连杆轴颈车削力度 达到标准后,需要在车削的过程中,将车削余量控制在1.2mm左右,车床在旋转的过程中不宜过高,尽可能使用高速钢刀具进行车削。

4 曲轴加工案例

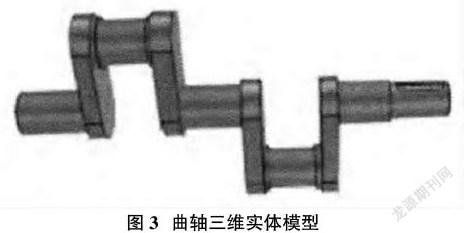

汽车发动机在曲轴制造时,设计是最为重要的环节。CAXA是实体设计软件曲轴中应用最多的三维模型,通过CAXA加工能提升曲轴加工工艺整体的精准度,同时,使用CAXA还能记录整个加工建模的过程,在设计时传递建构设计的理念。CAXA在设计时建立三维模型,在曲轴加工中的应用,根据曲轴自身的特点,利用元素库里面的元素配合三维球工具一起构建实体模型。如图3所示,利用CAXA实体设计的三维模型,结合曲轴的相关特点和元素库中“圆柱体”素材,利用三维球构建曲轴的实体模型。

图3曲轴两个连杆轴颈,其直径为35mm,还有三个主轴颈,其直径分别为35mm、35mm和30mm。根据图3实体模型,采用有限元构建三维模型(详见图4)。

有限元网络模型中,将小圆角和西油孔对曲轴整体结构动力学的影响减小到极限,半径<5mm的圆角和直径<12mm的油道忽略。

建立模型之后,对其进行模拟数控加工。按照“加工”、“多轴加工”,根据指令填写参数,系统计算生成刀具轨迹,然后点击工具“加工”、“后置处理”、“生成”、“生成G代码”命令,生成加工代码,然后CAXA编译助手打开文件夹,检查刀具轨迹。第二步进行曲轴车床夹具车削,选择自定心式定位元件,曲轴通过两端轴承颈定位,将零件过渡盘和夹具体后装入,打开夹具体的三维球,对三维球进行定位,找到中心点,最后点击过渡盘上的圆,夹具移动至过渡盘上面,打开三维球再次将中心移动至过渡底座上,点击到“中心点”,然后装配完成过渡底座和过渡盘。最后对夹紧、夹具体进行建模,得出曲轴实体。

5 总结

汽车发动机中,曲轴零部件对于发动机的使用性能和质量都会产生很大影响。曲轴装置本身有一定的特殊性,结构刚性不足,所以在进行曲轴零部件加工中更需要做好相应的质量控制工作。目前,可以应用到曲轴零部件加工中的机械加工技术还比较多,不同加工技术有不同优势,适用的曲轴零部件也不一样,具体的机械加工技術选择需要结合具体情况来选择,确保合理性和适用性。

参考文献:

[1]孙芳芳.浅析8D方法在解决发动机曲轴抱瓦故障上的运用[J].汽车实用技术,2021,46(19):196-198.

[2]李芳婷.机械加工技术在汽车发动机曲轴制造中的应用[J].内燃机与配件,2021(18):128-129.

[3]黄银燕.发动机曲轴油封位压伤问题分析及改进技术[J].汽车工艺师,2021(04):36-38,42.

[4]余炳均,许可良,蒙旭喜.刀具在线补偿技术在发动机曲轴孔镗孔中的应用[J].时代汽车,2021(05):123-124.

[5]吕浩民.机械加工技术在汽车发动机曲轴制造中的应用[J].中国设备工程,2020(22):191-192.

[6]刘泽涛,魏红玲,徐庆增,宋广迎.虚拟装配技术下发动机曲轴正时相位空气间隙优化分析[J].内燃机与动力装置,2020,37(05):78-83,98.

[7]陈华明.机械加工技术在汽车发动机曲轴制造中的应用实践[J].内燃机与配件,2020(18):122-123.

[8]王洪波,梁少衔,朱元凯.机械加工技术在汽车发动机曲轴制造中的应用[J].时代汽车,2020(13):144-145.

[9]姜薇薇,史天舒,龙春彦.机械加工技术在汽车发动机曲轴制造中的应用[J].河南科技,2020(08):55-57.

[10]王禹亭,孟宪彬,和西录.汽车发动机曲轴发信盘螺纹孔深度超差解决方案[J].世界制造技术与装备市场,2019(06):59-60.