考虑制造商设备维修的制造−零售供应链决策与协调

陈兆波,李晓卿,田春英

(太原科技大学 1.装备制造业创新发展研究中心;2.经济与管理学院,山西 太原 030024;3.哈尔滨理工大学经济与管理学院,黑龙江 哈尔滨 150080)

制造企业的设备维修决策对自身的产出量以及供应链其他成员的相关决策都会产生影响。首先,维修费用是制造商产品生产过程中总成本的重要组成部分,而收益与成本的权衡是企业生产决策的关键依据;其次,设备维修决策直接决定制造商的产能,产能水平又作为约束条件影响整条供应链的最优运营策略;此外,因设备维修不当导致的延期交货还会给企业造成如违约赔偿、信誉下降等损失。因此,有必要将设备维修与供应链管理结合起来,研究维修活动对供应链决策的影响。

根据维修时机,设备维修可以分为事后维修和预防性维修两类。由于事后维修会延长设备停机时间,增加维修代价,并且随着传感器技术以及信息技术的发展,预防性维修越来越受到人们的青睐。理论研究表明,预防性维修可以有效地延长机器使用寿命并减少运行成本[1-2]。因此,大量文献从维修效果和费用方面设计了诸多的预防性维修策略[3-4]。考虑到维修活动与企业其他生产经营活动相互影响,还有一些研究将预防性维修与库存管理、生产调度等决策相结合,研究维修与其他职能活动的集成优化模型。例如,Jin等[5]在需求不确定情况下引入期权策略,研究制造商的最佳预防性维修策略和生产策略。Kaican等[6]在考虑预防性维护水平的情况下,研究制造企业的生产和预防性维护的联合决策问题。Wu等[7]在按订单生产模式下,构建以平均成本最小化为目标的动态调度和预防性维修模型,研究表明,预防性维护和调度策略的协调有助于提高机器的利用率。Nourelfath等[8]针对存在经济依赖性和共同失效的设备组,研究了生产系统的最优生产批量和最佳T-age预防性维护策略。Li等[9]基于绩效合同研究单组件系统的两阶段预防性维护策略。现有文献关于维修决策都是局限于制造企业内部,缺乏供应链背景下维修策略的研究。

供应商的维修活动通过提高设备的可靠性对整条供应链产生影响,这是因为维修不善造成的设备故障或停机会产生供应中断风险。在供应链管理的研究中,许多学者对供应链的供应风险问题进行了研究。一般来讲,多源采购策略、制造商提供支持与合作策略、响应价格策略是目前解决供应中断风险问题的3种主要手段。大量文献表明,多源采购能够有效解决供应不确定的问题[10-14],但多源采购会增加采购成本[15],并且还存在产品质量是否一致的问题[16-17]。此外,还有一些研究通过响应价格以缓解需求,降低企业的市场需求量以解决供应不足的问题[18]。如Anderson等[19]研究分散式和集中式两种模式下价格竞争对供应链成员利润的影响。Yang等[20]和Ali等[21]研究价格竞争在供应中断下的应用,确定最优价格策略。目前研究采购商通过与供应商合作从而提高供应稳定性的文献较少。例如,Wang等[22]研究如何通过过程改进提高供应可靠性,并将其与双源采购策略进行对比。Wang等[23]研究制造商改善供应商的可靠性带来的潜在溢出效应问题。陈崇萍等[17]研究制造商对供应商进行投资改善质量的双源采购决策问题。在上述相关文献中,学者们重点关注企业运用知识转移或资金技术投资改善供应风险,并未考虑设备维修对供应企业产能的影响。本文考虑通过设备维修提高供应稳定性的情形,研究此时供应链成员的最优运营策略。

综上,本文研究供应商在通过设备维修提高供应能力的前提下,供应链成员企业的维修与运营联合决策问题。在讨论制造商维修策略的基础上,研究制造商的最优定价策略和零售商的最优订货策略,并分析设备可靠性参数与市场规模参数对最优解的影响,分别研究其对制造商最佳产出量、最优维修次数和利润以及零售商利润的影响,并通过收益共享契约对供应链进行协调,最后运用数值方法分析零售商提供补贴以改善制造商设备可靠性的动机临界条件及其影响因素。

1 问题描述

考虑一条由一个制造商和一个零售商构成的单周期二级供应链。制造商在综合考虑生产和维修成本的情况下确定产品的批发价w,单位产品可变成本为c(包括原材料成本、能源消耗费用以及工人工资等)。零售商根据制造商提出的产品批发价格确定产品的订购量q,并且产品的价格需求函数为p=a−bq,其中,p为零售价格。产品的订货提前期为τ,不考虑产品的运输时间,即制造商的产品生产周期也为τ。

在订货期开始时,制造商收到下游零售商的订单组织生产和设备维修,并且在期末向零售商配送产品。在生产过程中,制造商为防止设备失灵,提高生产率,需对生产设备进行若干次预防性维修。另外,在相邻两次预防性维修之间,制造商还需要在出现故障时对设备进行小修以保证其正常运行。这种维修活动不改变设备性能,称之为恢复性维修。单次恢复性维修的维修成本为CP,平均维修时间为tθ;单次预防性维修成本为CPM,平均维修时间为ts。制造商采取的维修方案是在一次预防性维修后,如果发生过k次故障(即进行k次恢复性维修),就进行下一次预防性维修,并且在生产期间 [ 0,τ]内总共进行n次预防性维修作业,即生产期内共发生kn次恢复维修。为确保下个生产周期开始时设备状态完好,假设在计划期 [ 0,τ]期末必须实施一次预防性维修,实施预防性维修的时间分别为t1,t2, ···,tn时刻,并且tn=τ。

2 制造商的维修决策

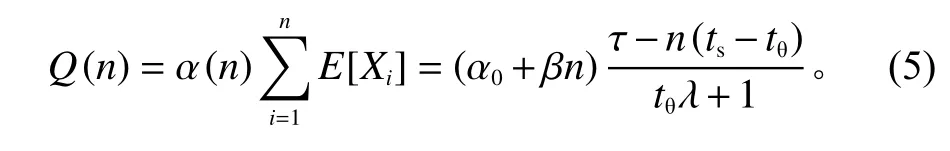

用Xi表示两次预防性维修间隔之间的有效生产时间,则

参照文献[5]假定,Xi服从Erlang分布,并且,Xi的平均值与设备在相邻两次预防性维修之间发生故障的次数(恢复性维修的次数)成正比,即

其中,假设λ是与机器生产寿命有关的指数分布参数[24-25], λ>0, 且λ越小则设备可靠性越高,λ越大设备可靠性越差。另外,由于订货提前期由有效生产时间和设备维修时间构成,从而

结合式(2)和(3),可得

因此,制造商在[ 0,τ]内的产能为

另一方面,结合实际生产维修情况,在产能相同的情况下制造商会选择维修次数较小的方案以降低设备维修费用,因此,预防性维修次数n满足n≤。对于给定的产品生产量q,制造商会使其产能与产品的生产量相等以减少预防性维修次数,防止过维修情形,即q=Q(n)。

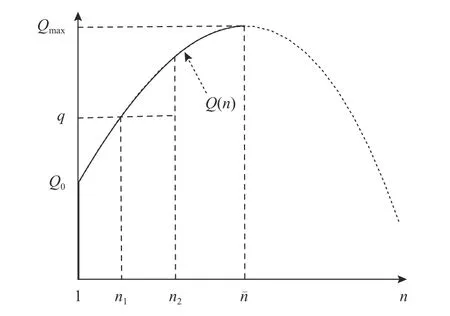

图1 制造商产品生产量与预防性维修次数之间的关系Figure1 Relationship between the manufacturer's product throughput and the number of preventive maintenance

3 考虑设备维修的供应链决策

3.1 制造商与零售商的最优策略

由于制造商确定的批发价格w与零售商的最优产品订购量q存在一对一映射关系,将零售商的最优反应函数表示为w(q)=a−2bq,结合式(4),制造商的利润函数πm表示为

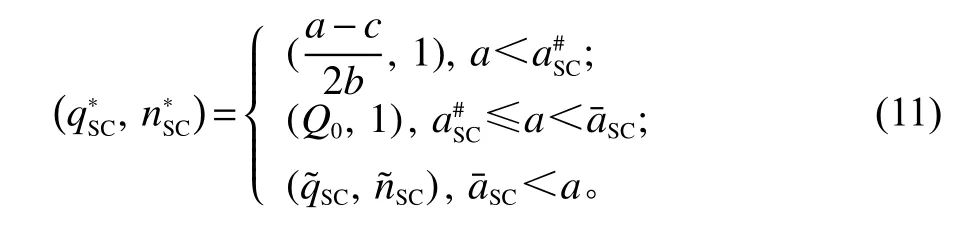

命题2若假设1成立,则制造商的最优产品生产量q*与最优预防性维修次数n*为

证明用“低产出”策略代表q≤Q0,用下标L表示;用“高产出”策略代表Qo≤q≤Qmax,用下标H表示。

3.2 双方最优策略的性质分析

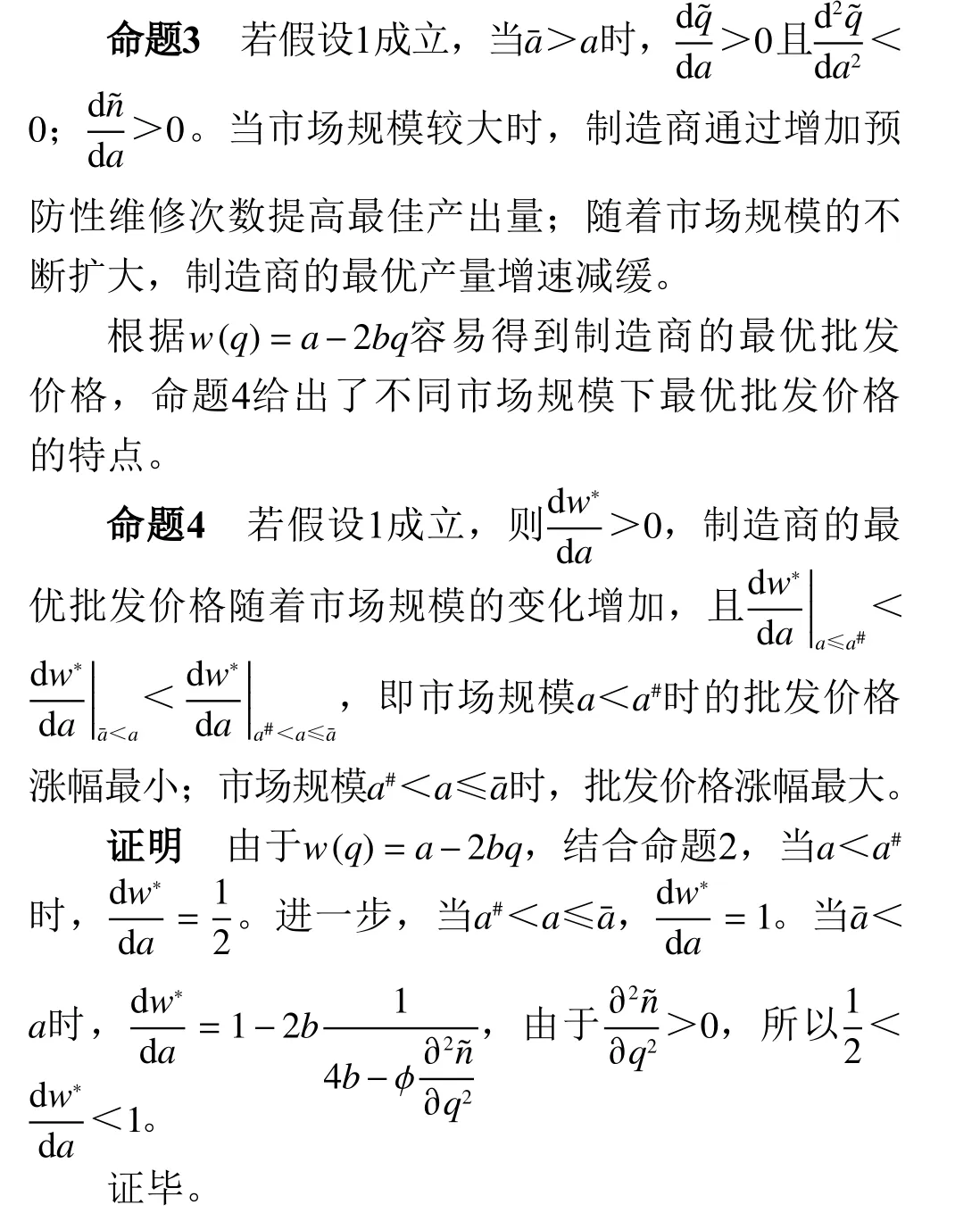

应用隐函数求导法则,对式(9)中的一阶条件两端关于a求导,可以得到命题3。

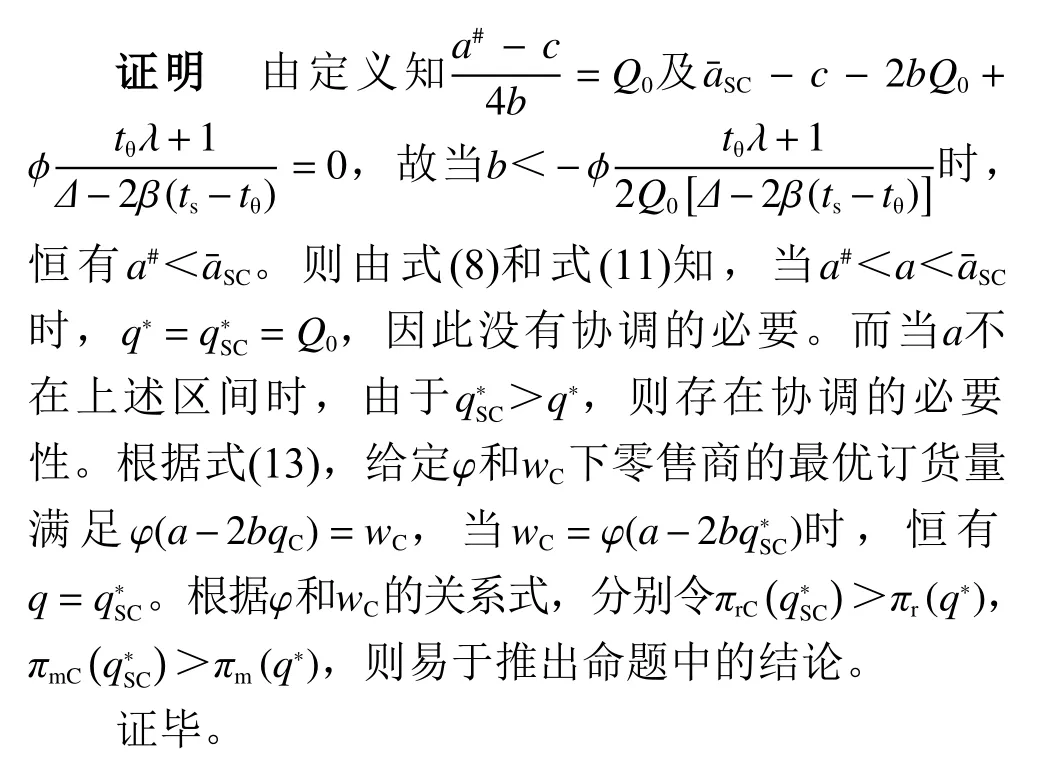

由命题3和命题4,市场规模大小是影响供应链企业设备维修与运营策略的重要因素,命题5则给出了设备的可靠性对均衡结果的影响。

根据命题5第1)点,制造商最优策略与λ的关系表示为图2。a#和a¯与 λ 负相关,反映设备可靠性很高时,制造商通过设备维修满足市场需求以实现最大收益的必要性将会减小。命题5第2)点说明,当市场规模低于某一阈值(a<A),设备可靠性变差,制造商最优预防性维修次数会变少;但是当市场规模高于阈值(a≥A)时,设备可靠性变差,制造商最优预防性维修次数会变多。因此,制造商的最优预防性维修次数与设备可靠性和市场规模是密切相关的。

图2 制造商的最优策略随设备可靠性参数的变化情况(λ 1>λ2)Figure2 The manufacturer's optimal strategy varies with the equipment reliability parameters

3.3 维修与运营联合决策对供应链的影响分析

用符号“∧”表示制造商在生产过程中不采取预防性维修,即只在计划期末预防性维修一次。很容易得到制造商的最优产品生产量决策为

当a≤时,不考虑维修策略时供应链的最优产出水平与考虑维修策略时相同,此时维修与运营联合决策不会产生影响。而当a>时,维修策略对供应链的影响则会显现出来。用∆q∗、 ∆w∗、 ∆、 ∆分别表示a>a¯时生产过程中采取预防性维修策略与不采取预防性维修相比,供应链的产出量、批发价格、制造商的利润及零售商利润的增量。容易验证∆q∗>0 , ∆w∗<0, ∆>0, ∆>0。这就说明,当市场规模较大时,预防性维修有助于提高制造商的产品出产量,有助于降低产品的批发价格,并且使得制造商和零售商都能够获益。

4 考虑设备维修时的供应链协调

由于制造商和零售商分别追求各自利润的最大化,在考虑设备维修的情景下供应链中同样存在双重边际效应。本节讨论二者通过收益共享契约进行供应链协调的效果及条件。

首先,用πSC=πr+πm表示采取集中决策时供应链的总利润,仿照命题2,容易得出此时的最优产出及维修策略,即

其中,

在收益共享契约下,制造商将以较低的价格wC向零售商提供商品,但零售商需将未来销售收入的一定比例1 −φ分给制造商作为补偿。决策顺序为:制造商首先决策契约参数(wC,φ);零售商以此为依据决策最优的订购量qC。此时,二者的利润函数如下。

根据供应链协调理论,有效的契约既要能够提高供应链的产出量使其尽量达到集中决策时的水平,又要保证协调后各成员方的收益高于不协调的情况。根据上述目标,命题6给出了考虑设备维修时供应链的协调策略。

由命题6,当市场规模处于某个特定区间时,虽然增大维修次数可以提高产量,但新增产能获得的额外收益无法弥补维修成本支出。由于限制最优产出量的主要原因是设备性能,而不是双重边际效应,因此没有必要进行供应链协调。当市场规模较低(a<a#) 时,n=n∗=1,显然制造商设计收益分配比例时不考虑设备维修成本,而主要考虑协调能够带来的产出量的提高。而当市场规模较大(a>a¯)时,制造商通过控制φ的上限来实现维修费用在双方之间的分担,并且φ越大,零售商留存的收益比例的上限越低。

5 零售商提供补贴改善设备可靠性的动机分析

虽然收益共享契约能够从提高运营管理效率的角度提出改善供应链成员绩效的方法,但对设备进行升级改造提高其可靠性则有助于从本质上缓解设备故障对供应链企业的消极影响。前已述及,设备的可靠性系数λ将会对供应链成员的均衡策略产生影响,以下命题则说明过高的λ将同时减小供应商和零售商的利润水平。

由命题7,当市场规模较大时,制造商和零售商在一定程度上都存在改进设备可靠性的动机。假定设备的初始可靠性系数为λ0,改善后设备的可靠性系数为λ , λ <λ0。假设设备可靠性系数与设备改造资金之间的函数为: λ=λ0/µB, 假定 λ0=1;B为设备改造资金,由零售商和制造商双方共同承担,该资金主要专项用于设备改造以提高设备可靠性。µ为常数,且µ >1,为改造资金对设备可靠性参数的影响系数,µ越大则资金的利用效率越高。函数形式基本符合实际情形:设备可靠性随着投入的改造资金的增大而提高,且资金对可靠性参数的影响是边际递减的。用(λ0)、(λ0)表示设备改善前制造商和零售商的最优利润,(λ)、(λ)分别表示改善后制造商和零售商的最优利润(不包括投入的改造资金)。制造商和零售商在单次交易中投入改造资金的条件可以表示为

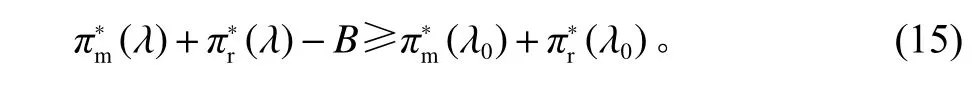

本节将采用数值分析的方法,分析制造商和零售商是否存在改善设备可靠性的动机。假定c=2,b=0.5, τ=5,ts=1,tθ=0.6,CP=0.6 ,CPM=1.5,α0=0.4, β=0.3。根据第4节的结论,制造商和零售商的利润随设备可靠性参数的变化如图3和图4所示。

根据图3,当市场规模较小时,由于计划期内零售商的订货量较小,但是计划期内设备的恢复性维修成本较高,导致制造商的利润为负。进一步,随着设备可靠性的提高(λ变小),制造商的利润提高,因此制造商在任何情况下都有改善设备可靠性的动机。根据图4,当市场规模小于a0时,设备可靠性系数的提高并不会对零售商利润产生影响,此时零售商将不会为制造商分担设备改造资金。

图3 制造商利润随设备可靠性参数的变化趋势Figure3 The variation trend of manufacturer's profit with equipment reliability parameters

图4 零售商利润随设备可靠性参数变化趋势Figure4 The variation trend of retailer profits with equipment reliability parameters

由于设备可靠性系数与设备改造资金之间的函数为 λ=λ0/µB,因此如果改造后的设备系数相同,则B越大 µ会越小,其中B的上限值为设备改造后制造商和零售商利润的增加总额,此时可以获得µ的下限值。当改造资金对设备可靠性参数的影响系数 µ大于该下限时,制造商和零售商越容易进行设备改造,否则制造商和零售商不会对设备进行改造,所以可以用 µ的下限值反映设备改造决策的临界点。

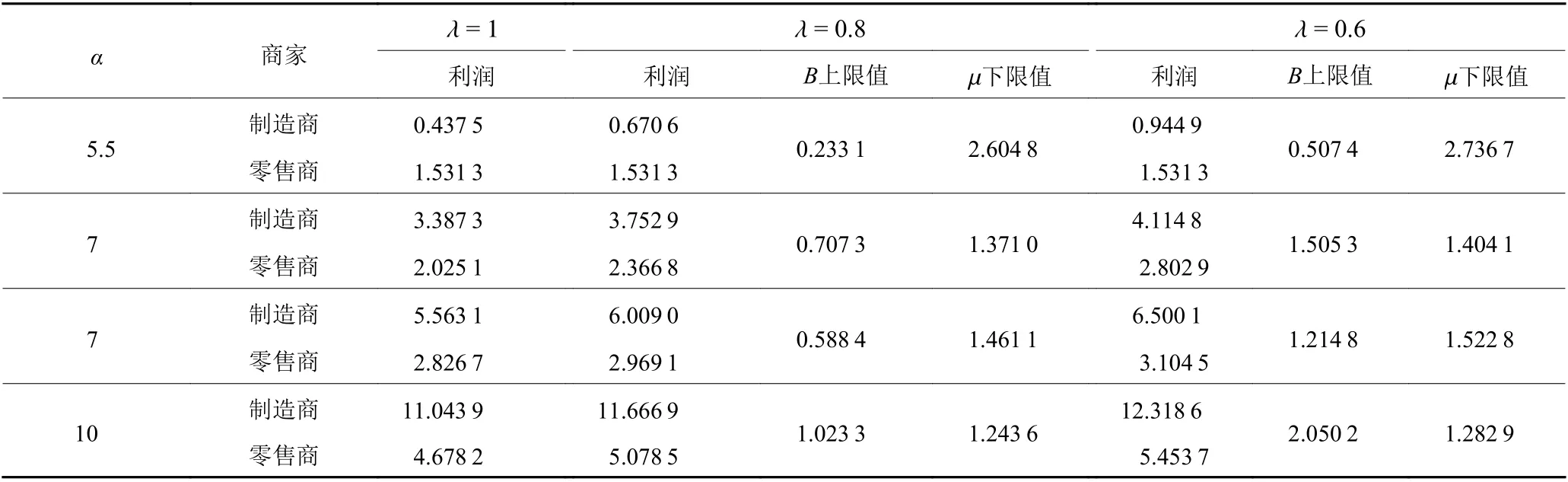

根据表1,当市场规模固定时,随着改造后设备可靠性越高,可用于设备改造的资金上限值会越大,但设备改造决策的临界点(µ下限值)会越高。因此,设备改造效果与资金利用效率密切相关,且只有当改造资金的利用效率足够高才会使得设备改造发生。当改造后的设备可靠性系数一定时,随着市场规模的增加,可用于设备改造的资金上限值会先增加,然后降低,最后增加,从而使得设备改造决策的临界点会先降低,然后增加,最后降低。例如,若 µ =1.4 并 且改造后 λ =0.8时 ,当a=5.5和a=8时不会发生改造活动,但是当a=7和a=10时就可能会发生改造活动。因此,零售商在单次订货过程中的设备改造决策受设备改造效率、市场规模等多种因素的影响。

表1 设备改造决策的临界点变化Table1 Critical point changes of equipment transformation decision

6 结论

本文在考虑设备维修活动的情况下,针对单制造商和单零售商构成的二级供应链系统,利用博弈论的方法研究设备维修策略对供应链决策的影响。研究表明,制造商的最大预防性维修次数与设备可靠性无关,而设备可靠性越高则最大产能越大。当市场规模较大时,预防性维修有助于提高制造商的产品出产量,降低产品的批发价格;当市场规模较小时,在期末进行一次预防性维修即可满足零售商的最优订购量。满足一定条件下,收益共享契约能够实现供应链协调。制造商在任何情形下都具有提高设备可靠性的动机,而零售商只有当市场规模较大时,才会为制造商提供设备改造资金。本文的设备改善决策是从单周期决策情景下提出的,未来可以将其扩展到多周期情况。此外,本文假设需求是确定的,对于需求随机情况下的考虑设备维修的供应链决策,也是比较有意义的研究方向。