面向复合材料生产工序的可调负荷需求响应策略研究

朱宇超,甘春江,陈 堃,齐 路,石 可,李晓东,赵锡正,滕国钧

(国网江苏省电力有限公司 南京供电分公司,南京 210000)

0 引言

近年来,我国用电需求保持较快增长,用电峰谷差逐年上升,季节性电力紧缺频有出现,特别是新冠疫情爆发后,我国经济持续恢复稳定,全社会用电量持续增长,2021年1—8月,全社会用电量累计54 704亿kWh,同比增长13.8%,其中工业用电量36 529亿kWh,同比增长13.1%。

电力需求响应是指电力市场价格明显升高(降低)或系统安全可靠性存在风险时,电力用户根据价格信号或激励措施,改变其用电行为,减少(增加)用电,从而促进电力供需平衡,保障电网稳定运行[1]。

随着高比例清洁电能逐步接入电网,增加了电网调峰压力,对保障大电网安全稳定运行,快速应急响应能力提出了更高要求。

(1)需求响应研究现状

欧美电力市场目前是世界上实时需求响应项目最多、种类最齐全的,其工业用户能够针对价格或激励响应信号快速做出响应。日本2014年底实施自动需求响应实证试验[2—3]。

自2013年我国开展电力需求响应城市综合试点建设以来,上海、北京、江苏、佛山等地陆续开展了需求响应探索工作[4]。2015年7—8月之间,佛山市实施首次电力需求响应,通过电力需求侧管理平台组织33家商业用户及3家电能服务商参加了需求响应事件,邀约负荷为4万kW,实际负荷削减量达到4.2万kW。2015年8月4日14:30至15:00,江苏省成功实施了首次全省范围的电力需求响应,邀约负荷162.74万kW,实际减少负荷165.77万kW,圆满实现了响应目标[5]。

我国在居民用户和商业用户领域已经取得了阶段性成绩和实践经验[6];逐渐形成了政府主导,电网公司、负荷集成商广泛支持参与,系统性整合负荷资源,用户主动参与需求响应的工作体系。

(2)工业企业需求响应意义

由于工业企业需求响应资源的多样性和复杂性,我国在工业用户侧需求响应仍处于探索阶段。我国工业企业用电量占社会总电量的2/3以上,工业生产对能源供应可靠性要求很高,能源供应直接关系到企业的经济效益[7—8]。目前,工业企业广泛开展分布式光伏发电、储能系统建设,工业4.0推动制造业转型升级,具备较好的需求响应潜力。另外,工业企业首当其冲,在面临电力缺口时是优先拉闸限电群体。

在“双碳”战略背景下,工业企业需要提前谋划布局,尽快完成生产工序的升级转型,探索与能源变革相适应的生产管理方式。通过研究面向生产工序的可调负荷自动需求响应策略,应用多能互补、柔性生产和信息化技术,可提高电能精细化管理水平;通过主动开展需求响应,可缓解电网运行压力、保障工业生产、优化能源配置,具有十分重大的意义[9—10]。

1 复合材料工业可调潜力分析

1.1 复合材料工业可调负荷分析

复合材料工业主要生产各类工业用复合膜包装袋,生产工序有吹膜、印刷、复合、分切和制袋,复合材料生产工序可调负荷分析示意图如图1所示。

图1 复合材料工序可调负荷分析示意图Fig.1 Diagram of adjustable load in composite material industry’s process

1.1.1 吹膜工序

吹膜工序包含上料-物料塑化挤出-吹胀牵引-风环冷却-人字夹板-牵引辊牵引-电晕处理-薄膜收卷这几个步骤。吹塑薄膜生产过程中,必须保证螺杆加热、牵引、压缩空气和冷却系统正常供电。该工序生产过程电源中断会造成较大损失,其负荷不能作为日内和实时需求响应调控资源,只能作为日前需求响应资源参与调控。

1.1.2 复合工序

复合工序是将两种或者两种以上的薄膜材料通过涂布、压合烘干后结合在一起并卷绕成盘状(或分切成片状)的一种膜材料复合装置,工艺流程主要有放卷-上胶涂布-预干燥-复合-烘干-卷绕-分切-成品。复合工艺主要用能是辊轮动力、压缩空气、加热烘干和机械排风,以卷为单位,每卷生产周期大约5 min,可参与日中和分钟级需求响应调控。

1.1.3 印刷工序

印刷工序包括放卷-多次彩印-多次烘干-收卷,以及为包装袋印刷图文信息。印刷工艺主要用能是辊轮动力、压缩空气、加热烘干和机械排风,以卷为单位,每卷生产周期大约5 min,除了影响产能,没有其他损失,可参与日中和分钟级需求响应调控。

1.1.4 辅助工序

经过复合的塑料薄膜制品,再经过分切、制袋和包装生产线,即可制成塑料复合袋成品。这些工艺主要消耗的能源是电力和压缩空气,均为可中断负荷,可以参与实时需求响应调控。

1.1.5 其他工艺

复合材料生产用到空压机、中央空调、挥发性有机化合物(volatile organic compound,VOC)处理机等设备,其中,空压机常年运行,其负荷跟随产能变化,自动调节出气量;中央空调属于季节性负荷,当夏季室外温度超过35℃,需要开启;VOC处理机是环保要求配置的有毒有害气体处理设备,其运行必须与复合、印刷工艺联动运行。压缩机、制冷机和VOC处理机可以作为日前需求响应资源。

1.2 复合材料工业可调潜力模型分析

本文以江苏某复合材料生产企业为研究对象,分析典型复合材料生产工艺设备的可调负荷需求响应潜力。企业自建有一座10 kV的变配电房,报装容量为2 MVA,年用电量625万kWh,年最高用电日的最大负荷约1 800 kW。企业主要产品是各类工业用复合膜及包装袋,在生产过程中主要用到吹膜机、复合机、彩印机、制袋机、空压机等机械设备和空调、烘干机、冷水机、换气设备和VOC处理机等辅助设备。

复合材料工业可调负荷潜力计算模型为

式中:Ptotal为用户可调负荷总潜力;ki为i工序的可调潜力系数,即该工序可调负荷与该工序运行负荷的比值;Pi为i工序运行负荷,可通过能耗在线监测获取;Pti为i工序可调负荷;αi,j为i工序中第j台设备的上载率,可根据工序设备运行状态、工作模式确定;为i工序中第j台设备的额定功率。

企业某生产模式下各工序的可中断负荷潜力计算数据见表1。其中,吹膜工序用电功率645 kW,占总生产负荷的35.7%,为24 h连续生产,用电负荷主要是吹膜机、电加热和送排风机,是企业最重要的生产线,为不可中断负荷;印刷工序用电功率349kW,占总生产负荷的19.3%,主要用电负荷是印刷机、电加热和送排风机,其中印刷机和电加热为可中断负荷,可中断时间1~4h,可实现分钟级调控,响应时间1~5 min;复合工序用电功率415kW,占总生产负荷的23%,主要用电负荷是复合机、熟化和送排风机,其中复合机和熟化为可中断负荷,可中断时间1~4h,可实时调控,响应时间1~5min;其他工序主要是制袋、切边等设备,均为实时可调负荷,可中断时间1~4 h,响应时间小于1 min;动力和环保设备均为不可中断负荷。

表1 工业用户主要工序可中断负荷潜力分析表Table 1 Interruptible load’s potential analysis table of main process for industrial users

2 工业用户需求响应调控系统与需求响应策略

2.1 工业用户需求响应调控系统

工业用户需求响应调控系统架构图如图2所示,包含4层架构,分别是:① 主站层,主要包括一个数据中心、3大业务系统,即自动需求响应数据中心、负荷调控系统、响应效果评价系统和交易系统;② 分站层,主要包括用能监测、能耗分析、能效评估、智能监控、负荷聚合、潜力预测、策略管理和数据统计;③ 网络层,可实现数据通过公网、专网、4G/5G等多种方式实时双向传输和解析;④ 用户层,通过具有边缘运算能力的用户信息物理系统(cyber physical system,CPS)系统与工厂建筑能源管理系统(building energy management system,BEMS)对接,实现工业可调负荷自动需求响应。

图2 工业用户需求响应调控系统架构Fig.2 System architecture of industrial users’demand response control

2.2 复合材料生产用户需求响应调控策略

企业用户CPS系统通过与BEMS对接,实时获取生产计划、工艺设备运行参数和能耗信息,通过嵌入式算法实现可调负荷潜力预测并实时上报需求响应平台,同时接受和解析需求响应平台下发的调控事件,并将解析后的调控指令分解给BEMS系统,工厂BEMS系统收到的指令为响应起始时间、结束时间、停运的生产设备编号。工厂BEMS系统根据指令调整生产计划,在响应时间内关停可中断负荷,实现短期(日前/日中)、实时(分钟级)需求响应。需求响应调控流程如图3所示。

图3 复合材料生产用户需求响应调控流程Fig.3 Demand response control process for composite material production users

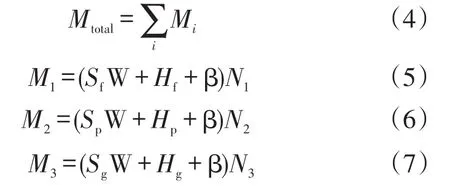

本节主要分析电力价格激励型和有序用电中的移峰填谷型两种场景的需求响应调控策略。其中,价格激励型调控优化目标为企业生产成本最低。假定企业单位生产能耗量W为定值;工业企业电能价格分为峰时电价Sf、平时电价Sp、谷时电价Sg;峰时单件人工成本Hf、平时单件人工成本Hp、谷时单价人工成本Hg;其他单件生产成本为定值β,则考虑能源价格下生产成本模型为

式中:M1为峰时生产成本;M2为平时生产成本;M3为谷时生产成本;约束条件是单日生成产品数量总和N1+N2+N3为定值;Mtotal为日总生产成本;N1为峰时产量;N2为平时产量;N3为谷时产量。

移峰填谷型需求响应是主要用于政府在执行有序用电情况下的调控策略,其主要任务是调控容量和响应时间必须满足上级需求响应平台要求,保证电网运行安全,不触发拉闸限电要求。实时性和调控精准度是移峰填谷的主要目标。

2.3 需求响应调控实施效果

(1)价格激励型需求响应算例分析

假设企业产能为每天10 000件,能耗指标为1.6kWh/件,峰平谷电价分别是2.75元/kWh,1.60元/kWh,0.67元/kWh。对应时间段的人工成本14.8元/件,平时人工15.2元/件,谷时人工15.8元/件,其他成本8.0元/件。约束条件是峰时产能6 000件,平时和谷时产能4 000件。无电价激励的企业的生产计划如表2所示,峰时安排饱和生产,平时和谷时安排非饱和生产,日生产成本252 182元。实施价格激励后,企业调整生产计划如表3所示,平谷时安排饱和生产,峰时降低产能,日生产成本下降为248 184元。算例表明,考虑价格激励因数下,企业通过转移峰时产能,日可降低生产成本3 998元,转移峰时负荷800 kW。

表2 无电价激励生产成本统计表Table 2 Production cost statistics without price incentives

表3 价格激励下考虑电价激励生产成本统计表Table 3 Production cost statistics with price incentives

(2)应急响应需求响应算例分析

电网执行有序用电管理,削峰填谷调控强制机制下,考虑电网稳定和降低企业的生产秩序,不造成严重影响下,需求响应调控只针对用户可中断生产负荷进行调控,需求响应调控时间1~4 h,企业的响应策略如表4所示。

表4 需求响应策略表Table 4 Strategy table of demand response

在不影响企业日生产的情况下实现自动需求响应,本次最大需求响应负荷764 kW,占用户日最大运行负荷的42.3%,BEMS系统在响应事件后恢复生产。用户当日的运行负荷曲线如图4所示。

图4 用户需求响应调控负荷曲线Fig.4 Load curve of users’demand response regulation

3 结束语

本次针对复合材料工业企业的自动需求响应调控策略是在充分研究企业生产工序,最大化降低有序用电对企业产能影响下,制定的较为优化的需求响应调控策略,适用于电力缺口未触发拉闸限电时,通过需求响应调控平台实现工业可中断负荷自动需求响应,切除对生产经营影响较小的负荷,保证企业的重要生产工序。

本次需求响应调控策略考虑电价激励因数,通过优化生产计划,转移峰时产能,降低工业企业综合生产成本,提高企业经营效益。未来随着科技的进步,以及电力市场化机制的完善,辅助调控市场会更加公开透明。通过激励措施和电价优惠等措施鼓励更多的工业用户参与自动需求响应业务,从而促进电力市场良性发展,充分发挥价格杠杆作用,调动需求侧资源合理配置,实现政府、能源企业、用户和环境多方共赢。