重载作用下沥青路面路用性能研究

赵应芳

(甘肃省陇南市成县交通运输局 陇南 742500)

引言

根据《交通运输服务决胜全面建成小康社会开启全面建设社会主义现代化国家新征程三年行动计划(2018—2020年)》具体指示:截至2019年,全国公路里程已达484.65万公里,其中高速公路达14.26万公里,公路里程数远超各国成为世界第一。随着经济社会的不断发展,也由此发生了重超、超载现象。据统计,近年来超重超载车辆逐年增加。超重、超载车辆大多数为货运车辆,并占据满载车辆的80%,其超载率可达到60%~200%,更有甚者超载率可达到300%[1-2]。超载汽车对于沥青路面的破坏是严重的,其原因主要是由于汽车荷载轴重越大对于沥青路面的疲劳损伤也就越严重,轴重增加也会使得沥青路面的弹性变形增大,最终导致沥青路面产生形变破坏[3-4]。沥青路面设计能够承受的弹性形变作用次数大幅值减少,轴重的增加将直接导致路面寿命缩减。由此,许多研究人员对沥青路面面层材料的抗车辙能力、抗磨耗与透水性进行了试验研究。其中张雪彤[5]对干线公路中路面使用性能进行了研究,并对沥青路面的结构强度和耐久性进行了分析,提出保证干线公路的正常交通与提升其性能与寿命具有极大的科学意义。匡强等[6]通过汉堡车辙仪对沥青路面的各项指标进行了正交试验以及方差分析,并检验了沥青玛蹄脂碎石混合料高温稳定性影响因素。最终结果显示:不同因素对混合料高性能的影响差异较大,环境>级配(粗细)>温度>木质素纤维掺量,其中,在不同级配混合料中,高温性能优劣依次为粗>中>细,并提出沥青玛蹄脂碎石混合料均具备较好的高温稳定性,具备较好的路用性能与重载稳定性。姚亮[7]对沥青路面的结构和沥青路面材料受到的具体影响进行了研究,提出荷载是导致沥青路面损坏的主要因素,并对沥青路面设计进行了探讨,讨论了损害设计、层间设计、厚度设计等。周陶宏[8]针对重载沥青路面进行了结构动力响应分析,通过研究沥青路面的车辙以及裂缝等病害,分析得出典型结构在不同轴重下的弯沉、拉应力、压应力以及路面结构的损伤情况。王永斌等[9]针对不同级配、不同高模量沥青混合料进行了车辙、四点弯曲、低温小梁、冻融等路用性能试验,分析高模量剂沥青混合料路用性能的影响。宁金成等[10]利用ABAQUS有限元分析软件,分析了重荷载水平力对沥青路面使用的影响,结果表明水平力对于弯沉、拉压应变、车辙等的影响各不相同,其中无论哪种水平力的作用,拉应变在水平力背向一侧的车轮荷载边缘取得最大值。孟繁民[11]通过对沥青混凝土路面在各个地区的调查分析可知,车辙对沥青路面的破坏严重,并针对一些较大的车辙病害进行了具体分析,探究了如果没有及时处理车辙病害将造成的严重后果。翟佩琪等[12]对于沥青路面在不同材料下的车辙病害进行了分析,其中对沥青路面的强度、刚度以及平整度等进行了分析和试验,得到了一些有利于减少车辙病害发生的方法和有效的防治措施,从而可延长沥青路面的使用寿命。

以上学者对于沥青路面的各类路用性能进行了研究,包括对干线公路的现场考察、室内试验、有限元数值模拟分析、理论分析等。本文对于重载作用下的SBS改性沥青的路用性能进行研究,通过对3种不同油石比的沥青路面进行试验,分析各类油石比在重载作用下的车辙性能,以期能为道路承载力提供和参考。

1 试验材料

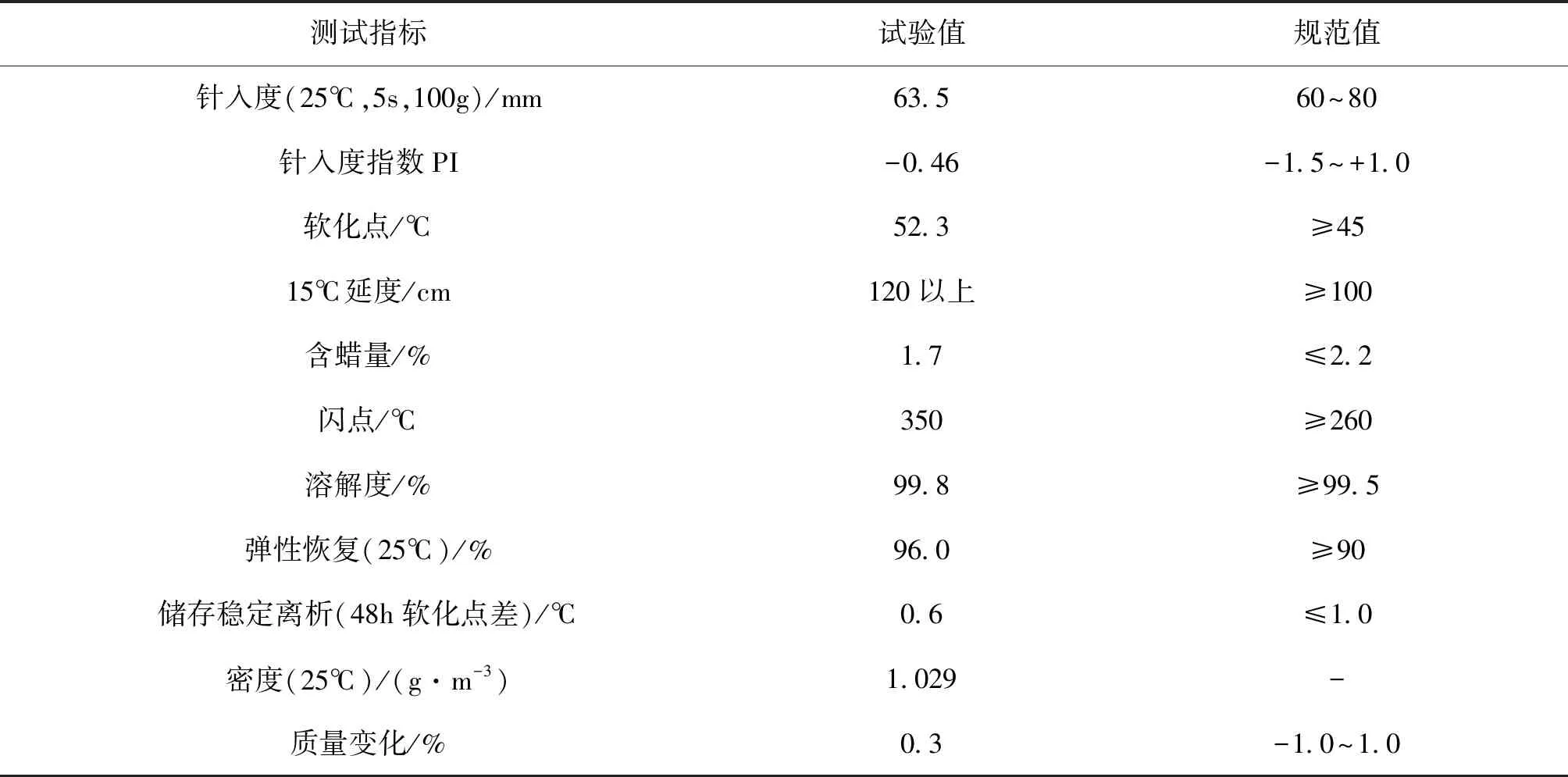

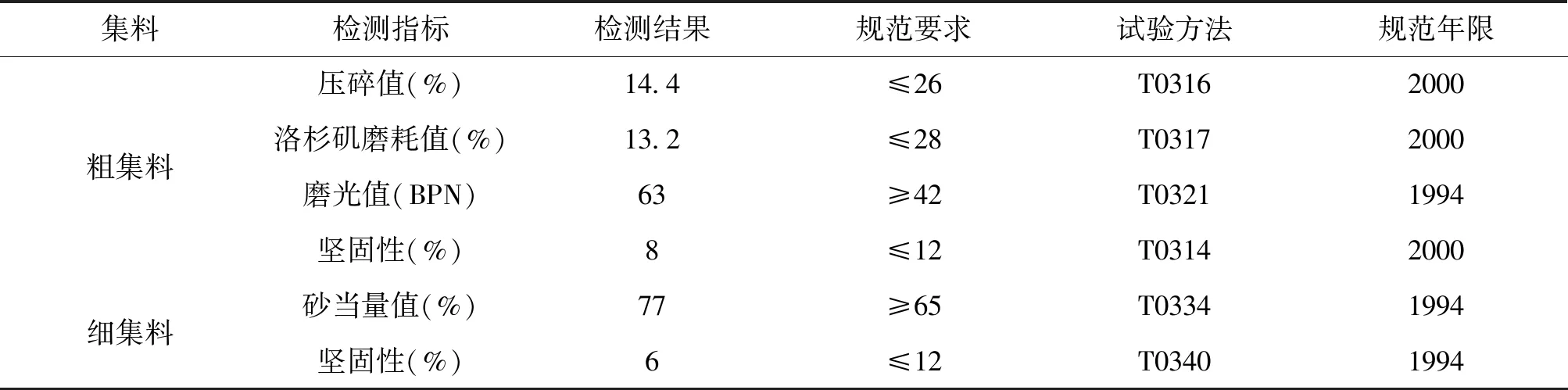

本试验以壳牌SBS改性沥青为例,其具体性能指标见表1,集料级试验见表2。根据《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)对改性沥青以及混合料各项指标进行试验。

表1 SBS改性沥青性能指标检测结果

表2 集料试验指标表

通过试验结果显示,SBS改性沥青各项指标均满足规范要求。

2 筛分与油石比确定

通过控制孔隙率进行最佳油石比配比,控制孔隙率为3.0%~4.5%。通过筛孔试验确定筛孔通过率并进行级配合成,通过筛分试验进行级配的确定(粗集料、中集料、细集料),再由级配选择孔隙率进行油石比的确定,本次试验主要分三种级配进行,第一组试件粗集料孔隙率为5.3%,中集料孔隙率为4.7%,细集料孔隙率为3.8%,最终确定油石比为5.9%;第二组试件粗集料孔隙率为4.7%,中集料孔隙率为3.9%,细集料孔隙率为2.9%,最终确定油石比为6.2%。第三组试件粗集料孔隙率为4.0%,中集料孔隙率为3.0%,细集料孔隙率为2.1%,最终确定油石比为6.5%。可以看出,三组试件组合集料的孔隙率越来越小,油石比的比率越来越大,最终确定油石比为6.5%、6.2%、5.9%。

3 试验设计与仪器介绍

对于路面材料的重载试验主要的评价指标与试验方法较为固定,但是通常情况下试验的准确率也比较高,测试方法为马歇尔稳定度即车辙动稳定度试验,试验主要根据《沥青及沥青混合料试验规程》方法,对上述三种试件进行沥青混合料车辙动稳定度重载试验。为达到重载试验效果,以便更加真实的反映出重载条件下,沥青路面的影响情况以及车辙动稳定度的变形率。同等情况下变形率越小,动稳定度越小,其重载条件下的性能越优越。车辙试验仪采用的是河北大宏实验仪器有限公司生产的全自动沥青混合料车辙试验机,车辙试验机见图1所示。

图1 全自动车辙试验仪

3.1 试验步骤

重载条件下,车辙试验具体使用仪器为:沥青拌合机、沥青压实模具,沥青成型机用来制备并车辙试验步骤分为以下几步,首先将上述三种油石比的沥青原材料放入拌合机,在设定温度下进行充分搅拌,搅拌时间不少于120s,时间长短由温度和原材料而定;然后将拌和好的集料和沥青混合物放进模具中进行初步压实,压实过程要尽快进行,并从四周向中间进行,压实成型后的沥青混合物在模具中呈现中间高于四周的试样,第三步将初步成型的试样表面铺好一层卡纸密封,再放在成型机上进行碾压,第一次碾压将顶部凸起部位压平,此过程碾压2次,第二次碾压将试件翻转90°进行第二次碾压,此过程将沿着相同方向碾压24次,放置48h以上。最后进行车辙试验并进行记录与数据分析。

3.2 车辙试验流程与校准

本试验主要针对重载作用下三种油石比的沥青混合料进行,采用沥青混合料车辙试验仪进行车辙试验。三种油石比制成的标准车辙试件将在车辙仪上进行车轮模拟碾压试验。

沥青混合料车辙试验温度为60℃±0.5℃,位移精度为0.05mm。具体试验步骤为:首先将成型的3种油石比的试件,分别在恒温箱中保温储存5h以上,同时将车辙试验仪预热和精度校准,后打开车辙试验仪,并将试件放置在仪器中,保证车辙试验轮在试件中央位置,车辙试验过程中,车轮的运行方向应与试件的成型碾压方向一致。然后将试验仪车轮位置下调,下调至与试件表面接触,本研究为重载条件,因此将车轮荷载调整至1.5MPa。并同时调节位置传感器,使车轮在车辙试验过程中不超出测量范围。试验过程持续1h左右,停止试验,打印并保存试验数据。然后将另外两种油石比的试件重复以上步骤。再将3种油石比试件的数据进行汇总并分析。

4 试验分析

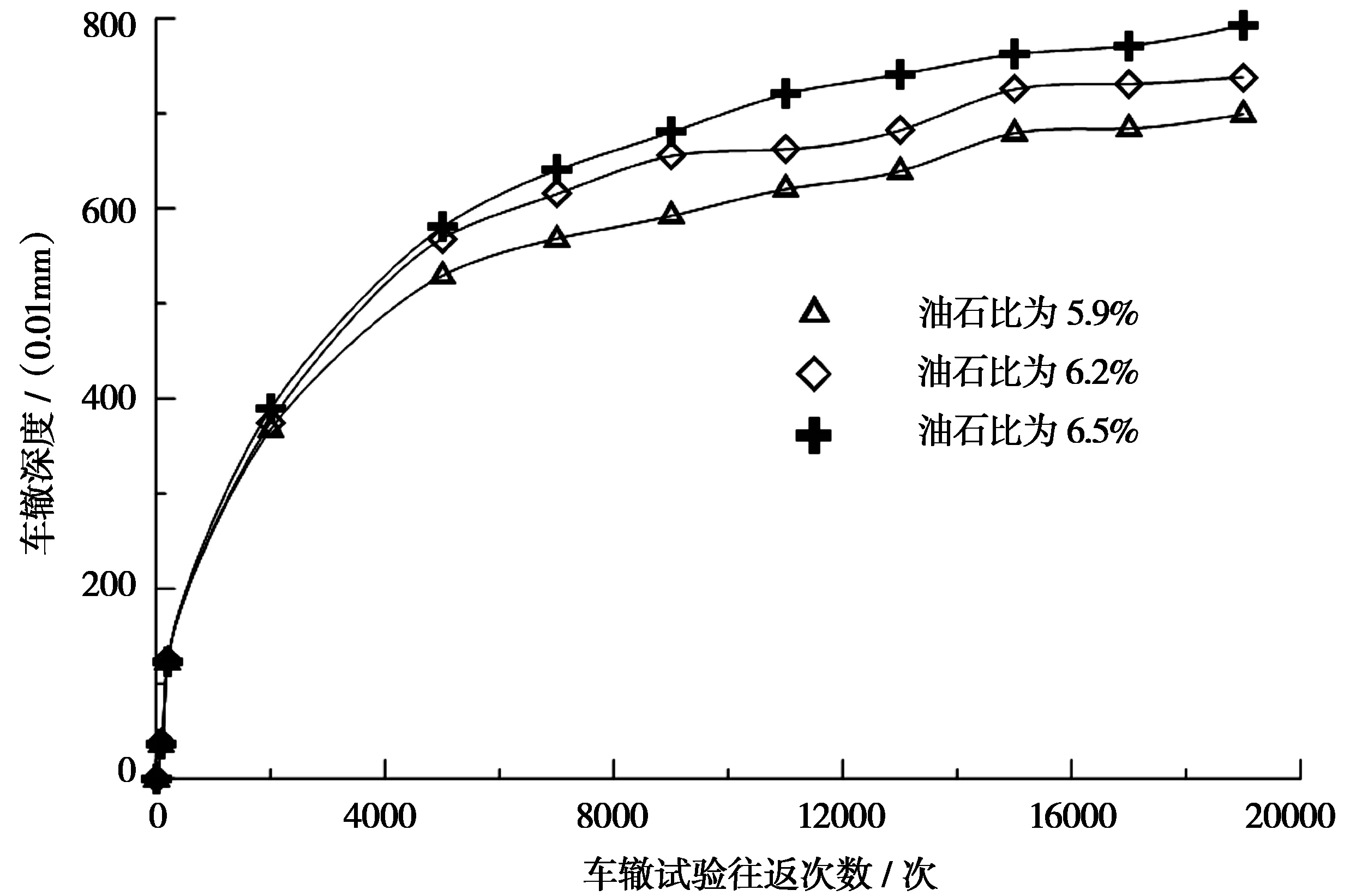

重载条件下通过车辙试验对三种油石比沥青混合料进行试件制备与车辙试验,将记录下的车辙深度与车辙次数等数据绘制二维曲线图进行分析与对比,上述三种试件进行车辙试验结果如图2所示。

图2 车辙试验结果图

通过分析图2可得:重载条件下三种油石比的车辙试验结果有所不同,其中油石比为5.9%的沥青混合料试件车辙深度最小,最大深度为6.94mm,车辙深度变化过程为5000车轮往返次数内速率最快,当试验车轮往返速率达到15000次数左右时车辙深度变化基本平稳。油石比为6.5%的沥青混合料试件车辙深度最大,最大深度为7.82mm,同样的,此试件在车辙深度变化过程为5000车轮往返次数内速率最快,当试验车轮往返速率达到15000次左右时车辙深度变化基本平稳。可见,沥青试件在重载车辙试验中,车辙往返次数在5000左右时,车辙深度变化速率最快。当次数达到15000次左右时,整体车辙深度变化趋于平稳。通过图2曲线整体趋势可以得出,当沥青混合料的油石比越大,车辙深度会随之增大。

5 结论

(1)通过室内试验确定三种油石比对应不同的集料孔隙率,集料的孔隙率越小对应的油石比越大。

(2)通过室内车辙试验得出三种油石比的沥青混合料试件在车辙次数为5000车轮往返次数内速率最快,当次数达到15000次左右时,整体车辙深度变化趋于平稳。

(3)通过车辙曲线可以看出当沥青混合料的油石比越大,车辙深度会随之增大。