川南威远地区页岩气开发工厂化作业模式

曾凌翔 廖 刚 叶长文

(1.中国石油集团川庆钻探工程有限公司井下作业公司,四川 成都 610000;2.中国石油集团川庆钻探工程有限公司试修公司,四川 成都 610000;3.中国石油集团川庆钻探工程有限公司川西钻探公司,四川 成都 610000)

0 引言

在北美地区,“井工厂”技术已得到大规模的应用[1-10],运用该技术以后成本降低、效率提高[11-14],特别适用于页岩油气等低渗透的非常规油气资源开发。2011年,Barnett页岩气产区完钻10 000井次,Fayetteville页岩气产区完钻650井次[15-16]。随着页岩气勘探开发规模的不断扩大,国内外加强了页岩气钻完井技术的研究[17-19]。

工厂化作业是以人员、设备等生产要素构成的生产作业线为基础,并结合科学的管理方法与先进的技术,使工序之间标准化、流程化,再通过专业化操作达到提高效率和降低成本的目的。工厂化钻完井与增产改造配套技术结合“工厂化”理念,已形成了页岩气工厂化钻完井作业技术。目前已实现集中配备人员、物资、施工用料、地面设施等生产要素,将工厂化管理手段、方式和理念应用到作业过程中,实现了资源的合理配置,在一定程度上与国外模式相当。但国内外工厂化作业模式仍具有一定的差异性,国内在有限的区域内对流程、装备等进行合理布局优化,占地面积更少,仍然保证了工厂化流水线作业。基于山地环境特点,国内钻机搬迁时效提升受限,且无法实现单套压裂机组对多平台实施压裂作业,充分考虑井间干扰对产量的负影响,国内采用同平台钻完井后进行压裂排采的模式,而国外采用的是同平台边钻井、边压裂、边生产。目前国内页岩气工厂化作业正逐步在向区域工厂化作业发展,已初现雏形。北美地理环境好,页岩气储层富集区人烟稀少,道路条件好,井场宽敞,可以摆放大型设备。而国内面对山地丘陵环境,施工面积有限,且人员密集,地表条件较北美复杂,其开发过程中存在工序多、效率低、资源共享率低、水资源占用多等难题。在川南威远页岩气开发区块进行了区域部署,形成了钻完井流程,建立了集中供水供电管网与工作液回收处理站,统一了人员物资组织管理,探索区域工厂化作业模式,基本实现了钻完井作业无缝衔接,大幅度提高了人员设备等资源利用效率与作业效率,降低了成本,加快了国内页岩气勘探开发进程。

1 工厂化布置

1)井位平台工厂化部署。考虑区域地形地貌、生态环境以及水文地质条件,为了满足区域开发方案与油气集输建设要求,利用自然环境、地理地形条件减小钻前工程难度。基于钻井能力,控制井眼轨迹,提高储层泄气面积,实现用地面积小、费用少,满足环保要求,适应页岩气整体开发的模式。

2)设备材料工厂化布置。在研究区各个区块成立基地存放设备和物资,由公司按需求进行统一调配,以提高使用效率。完善页岩气井物资供给标准配套,节约准备时间。建立固井工具、井口工具等的储备清单,便于快速上井。

3)通讯建设工厂化布置。建立钻井、压裂、试油、开采等各级联络系统与组织结构,充分发挥联动性和时效性。目前钻完井施工数据已实现实时传送与储存。

4)区域水/电资源统一调配。区域间水源调配主要以管输为主、运输为辅。目前国内页岩气开发区域主要以山地为主,因此压裂平台主要采用液罐、储液池相结合的方式储存水资源。应统筹规划,合理安排施工进度,基于返排液重复利用技术,即物理沉降、杀菌等处理手段,添加化学剂后,可使配置的压裂液达到设计要求,实现有井返排、有井压裂同时进行的目的。由此,可以大幅度地提高返排液使用效率,重复利用率在90%以上,大大降低了作业成本。施工所需能源以电网供电为基础、自行发电为辅。

同一区块、同一施工平台多口井实现了人员和设备共享,钻井液、压裂液、工具等进行重复利用,有效实施组织管理,实现无缝衔接,保障了工厂化作业有序进行。如双钻机共用油罐、小罐,材料房、机修房、消防房等生产用房共享,最终实现设备配套共享及减配。

2 批量化实施配套技术

1)批量化钻井工艺

“稳、快、省”山地平台轨道式、步进式平移技术与钻井液、钻机批量化技术提高了钻机利用率,助推了批量化生产。通过底座回压系统的改进,形成满钻具负荷滑轨式平移装置,该装置满足前后方向平移,平移负荷大(9 000 kN),可实现钻台满钻具平移,同时可用于机械钻机和电动钻机等各型钻机。步进式平移装置具有共享性,其装备小,安装简单,可进行纵横向移动。目前平均平移时间为1.3 h,最快达0.4 h。基于配套完善钻机平移作业流程与装备,平均平移周期较钻机改造前缩短5.4 d,复工时间由168.0 h缩短至37.5 h。

以钻井液体系转化为界面,并结合钻井液重复使用技术,即优化钻井液处理剂加量,并在此基础上形成基浆配方,用于调整回收钻井液性能,使其可满足钻井现场的要求,分开次实施了批量钻井,即先对4口井采用水基钻井液完成龙马溪组顶第一、二次钻进,再倒换为油基钻井液对4口井依次完成水平油基段钻井作业。

2)拉链式工厂化压裂

一个压裂平台使用一套压裂设备,包括压裂车、混砂车、重叠压裂液罐、高低压分配器、高低压管线及辅助设备,对多井进行拉链式压裂。目前主要以拉链式工厂化压裂作业为主,即一个压裂平台有2口井及以上井次,分别对第1口井第一段进行压裂、第2口井第一段进行压裂,然后分别对第1口井第二段进行压裂、第2口井第二段进行压裂,依次重复上述步骤进行压裂。此模式可以实现井间水力裂缝交错,最大程度地动用储层,提高页岩气井的控气面积。截至目前,拉链式压裂平均时效为2.35段/12 h,最高时效达2.98段/12 h。

拉链式压裂作业期间最大程度地实现了返排液的重复利用。压裂平台充分利用完井平台返排液,若不满足条件,则采用“3口井拉链式压裂+2口井拉链式压裂+1口井压裂”的模式。第1段采用触发式压力滑套分段压裂改造,后续采用电缆带射孔枪+大通径免钻桥塞分段压裂改造。

针对页岩气压裂施工规模大、排量高的情况,在一定条件下,压裂液经过短时间混合后,其黏度便可超过水合黏度的80%,实现液体黏度均匀、黏度上升快等目的。基于连续混配(图1),直接向混砂车供液,实现即注即配施工作业。目前连续混配胶液供液能力为14 m3/min,滑溜水供液能力为25 m3/min。连续混配工艺技术提高了压裂施工效率,降低了压裂施工成本,大大缩短了施工周期。应用集成化自动输砂装置,免破袋储供砂,大幅度降低了人员劳动强度,大大提高了供砂效率,降低了高压风险(图2)。

图1 连续混配撬装置图

图2 集成化自动输砂装置图

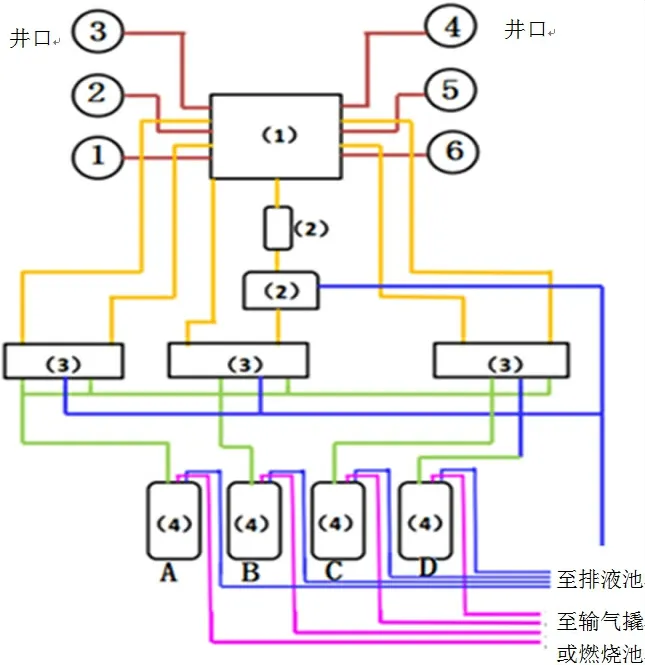

3)模块化测试流程

针对多口井同时进行排液测试作业,为了减少占地面积、提高作业效率,适应工厂化开发需求,模块化地面测试流程应运而生。将地面测试工艺流程划分为不同的功能单元,根据现场实际生产情况调用不同的功能模块予以实现。根据流程功能不断优化设计,目前已经形成了集井口并联模块、捕屑除砂模块、降压分流模块、分离计量模块于一体的标准化地面排液测试流程(图3)。其实现了丛式井组压裂、返排测试、试采一体化,做到了开井且井间不串压、任意井单独压裂砂堵后解堵、任意井单独钻磨捕屑、任意井单独高压除砂、多井组连续精确计量、任意井精细控压排液等工艺。模块化地面排液测试流程已经成功应用于80多个页岩气施工平台,已经形成了适应于川渝页岩气开发的模块化地面排液测试工艺技术,助推了川渝页岩气高效开发。

图3 标准化地面排液测试流程示意图

3 流水线作业

工厂化作业流程如图4所示。从图4可知,一个钻井平台先完成批量化钻井作业后,对多口井依次进行通、刮、洗;然后开展工厂化压裂准备,结合压裂设计优化供水、储水方案,并连接相应管线与装备;安装压裂、射孔、测试设备及管线;完成射孔后开始拉链式压裂;最后进行返排测试与安装采油树。

图4 工厂化作业流程图

页岩气开发区块以流水线的方式实现边钻井、边压裂、边生产。同一区块、同一页岩气施工平台多口井钻完井各工序间有序衔接。连续油管过钻机钻塞、通洗井、测固井声幅作业,较原钻机通洗井提前17 d。

钻井作业主要区域分为钻井区域、动力区域、钻井控制区域、钻井液循环区域、钻井清洁化区域,物资区,生活区域等(图5)。压裂作业主要区域分为压裂区域、射孔区域、连续油管区域、地面测试区域。辅助区域涵盖液罐区、物资区、加油区等。其中,压裂区域划分为连续供水模块、连续加砂模块、连续泵注模块、泵枪模块等多个功能模块。压裂时配备1套压裂设备、2套电缆设备、1套辅助设备。地面升级设备包括大排量供液泵、多路加油机、井口8通、2 000 PSI高压管汇等。

图5 钻井作业井场布局图

测试作业主要区域分为井口高压返排区域、地面捕屑除砂区域、降压分流区域、分离计量区域、数据采集区域等。测试流程模块化、撬装化,安装效率提高了47.6%,管线减少22.9%,流程可满足8口井同时进行作业,实现了测试、输气一体化,整个流程处理量为100×104m3/d,平均安装周期由14.3 d下降到7.5 d,安装效率提高了47.6%。井场内平均占地面积由原来的543 m3减少到315 m3,占地面积减少了42%。安装人员由原来的每个页岩气施工平台12人减少到8人。除砂效率高达95%。

采用高效的管理运行模式后,在页岩气开发过程中,现场根据作业工序划分单位属地,建立页岩气施工平台作业组织机构,明确决策指挥层级,优化管理措施。编制详细的风险控制措施,制定联合应急机制。地质—工程一体化技术支撑,结合现场压裂施工、微地震监测、地质储层等数据,实时调整施工参数,确保施工过程发现的安全、技术问题得到及时解决。作业效率优势明显,页岩气施工平台钻井生产时效提高至89%,设备安装时间减少70%,作业效率提高1倍以上,设备利用率达到100%,威远区块返排液重复利用率在90%以上,钻井液重复利用率由60%提高至80%以上。

4 结论及建议

1)对井位平台、设备材料等进行工厂化部署;水/电资源区域统一进行调配;同一区块、同一页岩气施工平台多口井实现人员、设备共享,钻井液、压裂液重复利用;基本实现了钻完井作业无缝衔接,物资统一管理,大幅度提高了人员设备利用效率,推进了区域工厂化作业模式进程。

2)区域工厂化作业优势明显。运用山地钻机快速平移技术与批量钻井技术,平台井间钻机移动时间由12.0 h降低至1.3 h,复工时间由168.0 h缩短至37.5 h,钻井液重复利用率由60%提高至80%以上;基于拉链式工厂化压裂与高效管理运行模式,压裂时效由1.3段/12 h提升至2.4段/12 h;测试流程模块化,安装周期由14.3 d缩减至7.5 d;采用流水线作业后,设备安装时间减少70%,设备利用率达到100%,作业效率提高1倍以上。

3)国内页岩气开发不能照搬国外开发模式,还需要进一步研究,形成具有我国特色的页岩气开发模式。由于国内页岩气开发区域主要在山地,情况比较复杂,全面实现区域工厂化存在一定的难度。