大牛地气田下古生界含硫气井脱硫工艺适应性分析

凌建勋

(中国石化华北油气分公司地面工程与设备管理部,河南 郑州 450000)

0 引言

鄂尔多斯盆地大牛地气田下古生界气藏含硫气井约为120口,其中检测到H2S的气井有37口,分属五个采气管理区,16座集气站。下古生界含硫气井平面分布较分散,无明显富集区,在DK13井区相对多一些;纵向上,含硫气井层位分布以马五1+2和马五5为主,其中马五1+2层位含硫气井为17口,占下古生界气藏总井数比例为45.9%,H2S浓度偏高井有2口;马五5层位含硫井共18口,占下古生界气藏总井数比例为48.6%,H2S浓度偏高气井共13口。相对来说,马五5天然气井H2S浓度偏高,含硫天然气井的比例也相对较高。37口含硫气井配产较低,平均日配产气量为47.8×104m3,H2S浓度在2.37~3 785 mg/L之间。根据《天然气藏分类:GB/T 26979—2011》可知,按照H2S浓度划分,大牛地气田下古生界气藏含硫气井属于微含—中含H2S气藏。

1 大牛地气田除硫基础条件

大牛地气田从2016年开始优选高效除硫药剂进行除硫释放含硫井的产能,至2018年形成井筒除硫、井下节流+井口雾化药剂除硫工艺,使下古生界气藏产能得到一定释放。2019-2020年分别开展络合铁法集中除硫工艺、井口撬装羟基氧化铁干法除硫工艺、三嗪类井口撬装除硫工艺、井口撬装络合铁工艺除硫试验,逐步开始向区域集中除硫+零散撬装除硫模式发展。

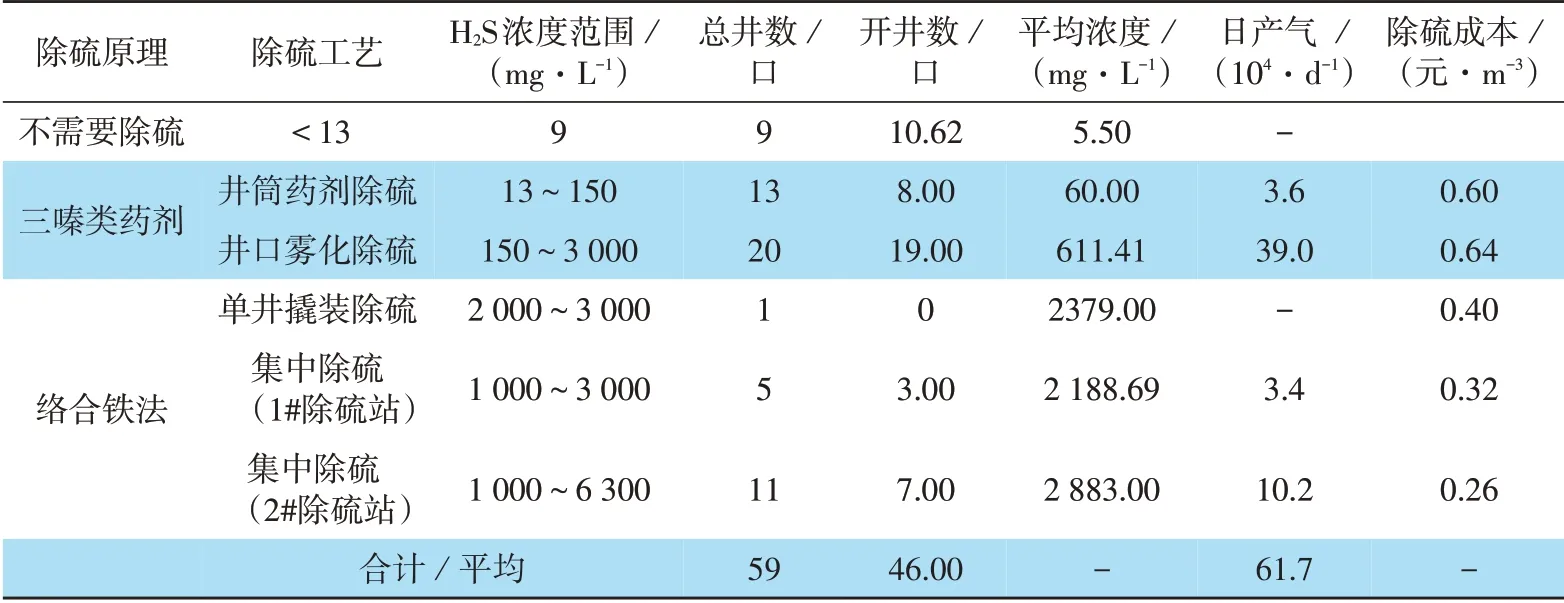

截止到2021年3月,已投运2座集中除硫站,对周边含硫气井进行集中除硫,除硫后接入外输干线。其余零散含硫气井采用井口雾化除硫工艺、井筒除硫工艺(表1、2)。

表1 不同H2S浓度气井统计表

2 大牛地下古生界含硫气井脱硫工艺适应性分析

2.1 井筒药剂除硫工艺

井筒除硫的原理是通过加注泵将除硫药剂加入气井井筒或采气管线中,通过气流搅动,使除硫药剂与天然气中H2S充分反应,以此脱除天然气中H2S。

表2 除硫工艺使用基础数据情况表

井筒脱硫剂可以利用单井注醇系统在集气站内实现连续加注,其反应后的生成物性质稳定,以采出液的形式伴随天然气采出到地面,具有操作简单、安全性高、成本低、不影响气井连续生产等优点[6-8]。但是当H2S浓度大于150 mg/L时,含硫气井反应不完全,无法有效脱硫;当气井产液量高,脱硫剂与水容易结合,导致与气体不能充分接触,反应不完全;当井口压力较高,例如初期井口压力为10 MPa,后期井口压力为8 MPa时,H2S的分压高,液态药剂与高压气体不能充分接触,导致反应不完全,影响气井生产。所以,对于井筒加药脱硫工艺而言,一是适用气井为低含硫气井,H2S浓度小于150 mg/L;二是采用井下节流工艺实现节流降压和防止生成水合物。这样才能有效提高井筒加药的效率,使气井达到连续生产的目的。

大牛地气田于2017年推广应用药剂井筒脱硫工艺,针对11口H2S浓度在13~100 mg/L之间的低含硫井进行井筒加药脱硫,H2S浓度均降至20 mg/m3,即13 mg/L以下,符合《天然气:GB 17820—2018》国家二类气要求H2S含量小于等于20 mg/m3,CO2含量小于等于4.0%,均能达到外输气质要求;同时,使气井开井率达到50%以上,日产天然气量达到8.45×104m3,日产液量为11.97 m3,累积天然气产量达到2 240×104m3,除硫平均成本仅为0.036元/m3。

2.2 井口雾化除硫工艺

地面井口雾化除硫的原理是在气井井口加装雾化器和混合器,除硫药剂通过雾化器雾化后在混合器内同天然气中H2S充分混合反应,以此去除天然气中H2S。

井筒雾化工艺的除硫效果与脱硫剂自身雾化的化学反应能力及加注量有关。但是雾化脱硫工艺无法除去H2S浓度大于3 000 mg/L的气井,且H2S浓度大于500 mg/L时,除硫成本较高,而且除硫剂与产出液混合,导致采气管线结垢严重。所以,为保证雾化效果,一是在井口雾化器、混合器中增强药剂与气体的全面接触和化学反应;二是在井口实现生产管线连续加注。这样才能通过雾化除硫后,实现进站H2S浓度在0~13 mg/L,使气质达到外输要求。该工艺适用于H2S浓度介于150~3 000 mg/L气井,且气井附近没有集中脱硫站的情况。

经过多次高含量H2S试验,对高含量H2S气井形成了“井下节流+药剂地面雾化混合加注除硫”工艺,对11口H2S浓度在280~3 000 mg/L之间的高含H2S气井进行井口雾化脱硫,H2S浓度均降至20 mg/m3以下,达到日增产天然气量为20.5×104m3,日产液量为54.67 m3,累计增产天然气量达2 068×104m3,除硫平均成本为0.272元/m3。

2.3 井口撬装脱硫工艺

小型撬装脱硫的原理是在气井井口加装撬装脱硫设备,含硫天然气在撬装脱硫设备中除去H2S。天然气经过分离器将天然气中水分离出,分离出的干天然气从脱硫罐中部进入,与脱硫罐内的除硫剂充分接触后,将天然气中的H2S脱除,再经塔顶部排出进入地面输气管线,输送到集气站内。分离后的地层水则通过装置上排水管线,排入地面输气管线中,随着天然气一起输送到集气站内进行气、液分离。

大牛地气田对大124井开展井口撬装脱硫工艺现场试验,该井在试验前关井,油压和套压均为20.4 MPa,在下入节流器后,前期通过雾化除硫生产。当井口油压下降到5 MPa以后,导入撬装除硫生产。经过多轮试验,进撬H2S浓度均高于2 000 mg/L,出撬H2S浓度则小于5 mg/L,平均硫容量为73.62 kg/m3。

根据在大124井试验的硫容量计算,该撬装工艺在日产天然气在20 000 m3/d以内,H2S浓度1 700 mg/L以内的含硫气井中,可以每24 h倒一次罐(每罐600 L除硫剂)。前期雾化除硫因使用的药剂量较大,单方气除硫费用为1.46元/m3;后期压力下降后使用小型撬装除硫,单方气除硫费用为1.03元/m3,对比雾化除硫费用下降了29%,但是由于气井出液和产生的颗粒物,堵塞排污管线,造成地层水进入脱硫塔,引起除硫剂被天然气带走,药剂有效期变短,而且前期井口压力较高,地处偏远地区,危险性较大。为了进一步降低成本费用,提高安全系数,一是通过定时清理排污管线及分离器,排出颗粒物,保持排污管线畅通;二是降压及超压保护措施:①安装井下节流器,在井底降压;②若压力高,先采取雾化除硫大流量进站生产降低井口压力,等压力降到安全值再进撬;③在脱硫撬前安装紧急切断阀,设置切断压力为5 MPa;④脱硫撬压力容器上均安装安全阀,起跳压力为5.8 MPa;三是采取远程监控措施,安装H2S远程报警仪,井场配置视频监控及喊话系统;四是做好个体防护,人员进入现场佩戴空呼和H2S便携式检测仪;五是做好现场安全警示,设置安全告知牌、警示牌。

从大124井试验情况分析,井口小型撬装脱硫工艺初步适用于H2S浓度在2 000 mg/L以内,且产气量在20 000 m3/d以内的含硫气井,或无法进脱硫站生产的气井。

该工艺技术在液相中直接将H2S转化为无毒的硫化物。处理后H2S浓度小于5 mg/L,工艺流程短,结构紧凑,占地面积小,生产过程基本无三废排放和污染。经大124井短时间试验后,实现了初步的应用效果。

2.4 地面集中脱硫工艺

目前,天然气集中脱硫主要分为干法、湿法两大类。

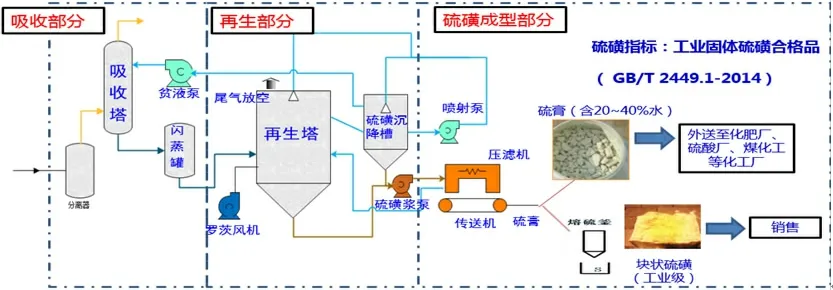

湿法脱硫目前主要工艺有双塔络合铁法、胺法+单塔络合铁自循环法、胺法+克劳斯、生物法等。地面脱硫工艺考虑其设计规模、H2S质量浓度、潜硫量大小及脱硫剂费用等因素采用湿法脱硫工艺,其中双塔络合铁脱硫工艺开发是一个热点,该法具有吸收速度快、脱硫效率高、硫容量大、再生速度快、副反应少、成本低、无毒性等优点,为大牛地气田持续开发下古气藏含硫气井脱硫工艺提供了一种选择[9](图1)。

图1 络合铁脱硫工艺流程图

干法脱硫主要利用吸附剂(羟基氧化铁等)与H2S直接反应,脱除气体中的H2S,适用于H2S含量低,气量小的工况,潜流量小于100 kg/d时,可以考虑该方法。但对于大牛地气田脱硫站接入的十余口单井来说,潜硫量较高,约为1.3 t/d,仅脱硫剂的更换费用就高达3 575万元/a,经济性差,不适用[10]。

湿法脱硫工艺是广为使用的脱硫工艺,各种湿法脱硫工艺比选如表3所示。

表3 多种湿法脱硫工艺比选表

从表3中可以看出,大牛地气田更适合双塔络合铁法湿法脱硫工艺,高硫容络合铁脱硫药剂采用Na2CO3/KOH溶液作为吸收体系,吸收H2S,采用铁离子作为催化剂,将吸收后的H2S转化成单质硫,工作硫容可达到3.0 g/L,较常规络合铁药剂硫容(0.3~0.4 g/L)提高了6倍,降低循环能耗约80%。具有吸收速度快、净化度高、生产的硫磺颗粒大(大于30μm),具有不易粘附、流动性好、硫磺下沉、易于分离过滤等特点。

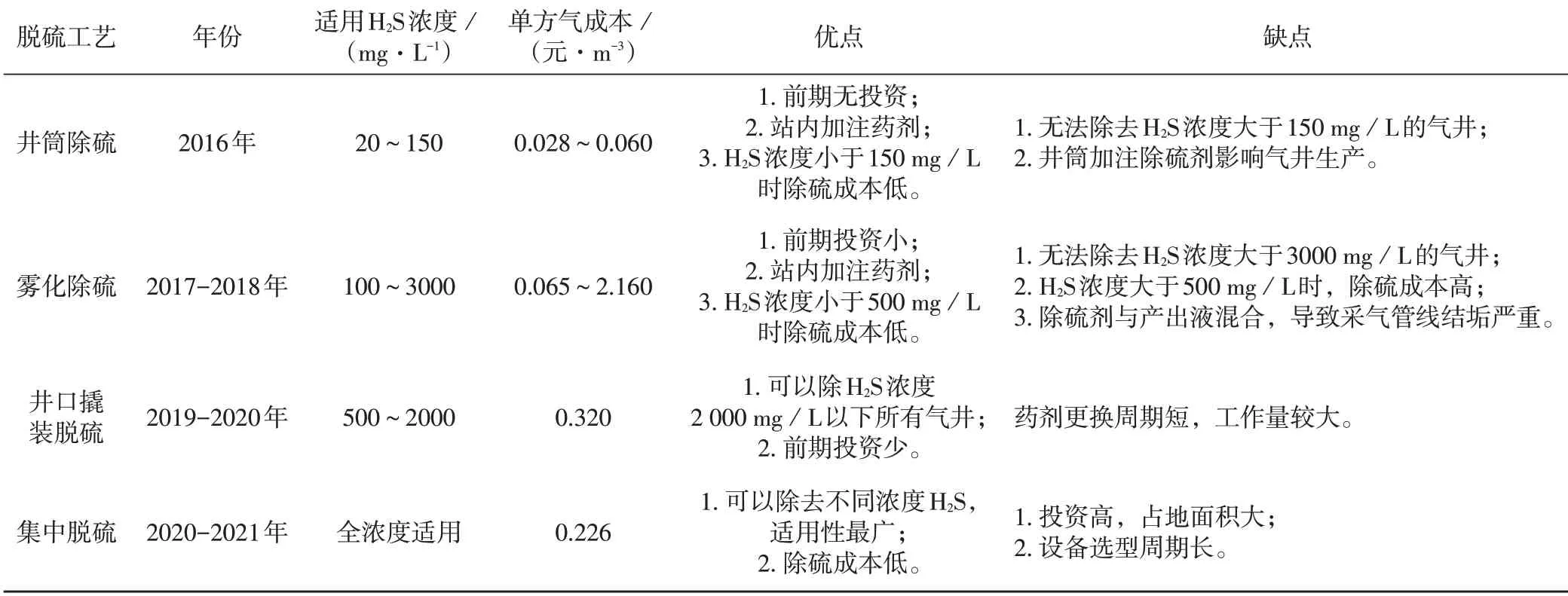

3 脱硫工艺优劣势对比分析

针对不同脱硫工艺应用情况,从单井产气、产液、H2S浓度分析除硫工艺适用边界条件。目前,不同组合脱硫工艺基本可以满足目前所有含硫井除硫生产(表4)。

表4 不同组合脱硫工艺适用性汇总表

从表4可以看出,单井雾化除硫工艺除硫成本较高,经济效益较低。2020年含硫气井天然气产量共计为9 821×104m3,除硫操作成本共计6 300万元,平均操作成本0.641 4元/m3,除硫成本较高,经济效益较低。

单井雾化除硫工艺管线结垢严重,影响产量安全释放,下古生界气藏气井产出水矿化度高,药剂除硫用三嗪类除硫剂为碱性环境,加剧了采气管线结垢、堵塞情况,需定期加注解堵剂从而造成除硫成本增高。目前已投产的含硫气井中,50%以上采用三嗪类药剂除硫工艺,H2S浓度较高,药剂加注量较大时,管线结垢快,需通过定期酸洗除垢维持生产。2020年酸洗达488井次,平均单井酸洗达23次,影响生产时率为5%。

络合铁除硫工艺生产稳定性有待提升。1#脱硫站自装置投运以来,吸收塔塔底积聚硫膏导致装置停车检修,大小堵塞发生多次,主要是各装置锥体到对应的管线连接处容易发生堵塞、刺漏现象,无法顺利达产;2#除硫站生产87 d发生B列再生塔锥体出口到硫浆泵管线晶体堵塞,同时,因含硫气井H2S含量过高,导致二号站进站酸气总硫负荷超设计值达69%,药剂再生能力不足制约了产能的释放。

设计一座处理规模为50×104Nm3/d脱硫站,潜硫量为1.23 t/d,污水处理量为100 m3/d(污水中H2S含量为70 mg/L),H2S含量按照1 717 mg/L计算。脱硫站投资较高,对设备的选型要求较高,对集输系统抗硫材质的选择要通过计算进行分析。从长远来看,脱硫站建成投运后,络合铁脱硫法15年总成本为0.226元/m3天然气,只要控制好人工成本和设备折旧,其运行费用较低,预计5年内可完成投资回收期,比较经济有效。

4 结论与认识

通过对大牛地气田含硫气井的分布特点、H2S浓度进行分析,以“效益优先”为原则,结合含硫气井发展部署规划,综合评价井筒脱硫、井口雾化、井口撬装和地面集中脱硫工艺的适应性,得到认识如下:

1)井筒加药脱硫工艺操作简便、成本低、适用于H2S浓度小于150 mg/L气井。

2)井口雾化除硫工艺操作简便,成本较高,适用于H2S浓度介于150~3 000 mg/L气井,且气井无法进集中脱硫站。

3)井口撬装除硫工艺操作比井口雾化除硫复杂一些,但成本相对低一些,适用于H2S浓度在2 000 mg/L以内,产气量20 000 m3/d以内,且天然气无法输入集中脱硫站的情况。

4)双塔络合铁法湿法脱硫工艺适应H2S浓度最为广泛,除硫成本比井口雾化、井口撬装除硫工艺都要低很多,但是初期投资大,适合在含硫井集中的区域进行大规模气量除硫,不适合用于单井或者少数几口井除硫。从发展趋势来看,集中脱硫是今后脱硫的主要发展方向。