种子干热处理装备设计与试验*

金永奎,赵海瑞,张玲,薛新宇,孙竹

(1.农业农村部南京农业机械化研究所,南京市,210014;2.江苏省农业机械试验鉴定站,南京市,210017)

0 引言

种子从收获到种植过程中会接触到多种病菌,带菌的种子成为作物生长期病害的源头,给农产品种植造成损失[1-2]。为了克服种子传播病菌的问题,种子处理技术被广泛应用于生产中[3-4]。目前种子处理多以化学方法为主,但是由于方法使用不当和处理药剂的滥用,导致田间药害发生和环境污染。因此在实际生产过程中不断探索有效的物理方法,如温汤浸种、干热、电磁波、声处理和核辐射等处理方法相继出现[5-7],其中干热处理可以更有效地抑制真菌、细菌和病毒等生物的活性,是比较有效的处理技术[8-10]。

不同的病原菌有不同的致死条件,其中病原真菌的致死温度一般为60 ℃~70 ℃处理20~40 min,病原细菌和病毒的致死温度一般为65 ℃~75 ℃处理72 h 或更长时间[11],这些条件因带菌种子的种类和所带病原菌不同而存在差异,因而在种子干热灭菌时,需制定适宜的干热温度—时间曲线,一般需缓慢加热到70 ℃左右,同时在几个温度点保温规定的时间,为了保持种子活性,降温时也要缓慢进行[12-14]。目前没有专门用于干热处理的装备,一般用干燥机来代替[15]。干燥机通常采用太阳能、微波、红外、热泵、气体射流冲击以及热风等加热方式,但干燥机常常会遇到温湿度不均匀的状况,难以保证加热过程中温湿度的均匀性,并且温度不能按干热处理工艺进行自动控制,多点温度由人工调节,控制的准确性较差,空间内温度均匀性低,造成每粒种子温度不一致,灭菌不彻底。本文采用循环热风加热形式,优化风场结构,配置温、湿度传感器,控制系统采用PID自整定算法,按干热处理工艺开发程序,可按设定工艺自动运行,实现温度均匀性高、温度可控。

1 整机结构与工作原理

1.1 整机结构

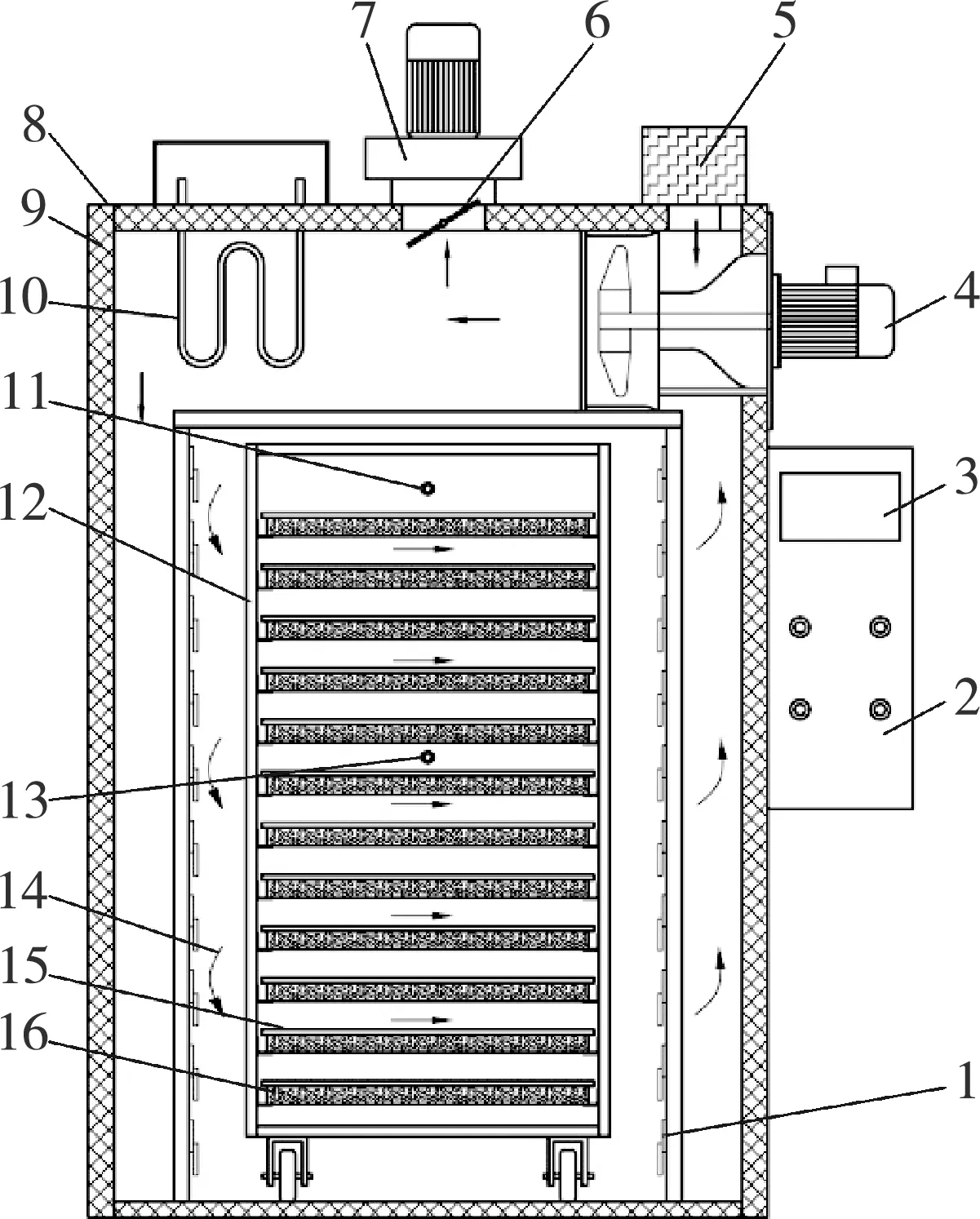

种子干热处理装备由箱体、托盘车、加热系统、排湿降温系统和控制系统等组成。箱体由不锈钢角钢、钢板制成,外壳与工作室间填充保温材料;托盘车由车架和种子托盘组成;加热系统由电热管、循环风机和导风板等组成;排湿降温系统则由排湿风机、进气口和排气口组成;控制系统主要由显示器、PLC控制器、变频器、温湿度传感器、I/O控制器等部分组成。整体结构如图1所示。

图1 种子干热处理装备结构示意图Fig.1 Structure diagram of seed dry heat treatment equipment1.导风板 2.控制箱 3.触摸屏 4.循环风机 5.进气装置 6.排湿风口调节板 7.排湿风机 8.箱体 9.保温层 10.加热器 11.湿度传感器 12.托盘车 13.温度传感器 14.循环气流 15.种子托盘 16.干热种子

1.2 工作原理

干热处理装备利用电加热管作为热源,用轴流风机以对流的方式加热空气。循环气流从箱体顶部由轴流风机吹出,经过电加热管和可调间距风板后穿过种子托盘,在另一侧经过风板后进入风机吸入口,在箱体内形成了完整的循环风道,热空气流经托盘与物料进行热量传递。外界空气从进风口进入箱体进行补充,可降低箱内温度;从排湿口排出空气可保持箱体内适当的湿度。

种子干热处理时,温度控制按设定的温度—时间曲线进行,同时保持箱体内的湿度在一定范围。采用PID自动控制技术,根据种子干热处理工艺的温度—时间曲线及湿度要求,自动控制循环风机、电加热管、排湿风机运行。在风道结构和控制系统的配合下,空间内各点温度分布均匀,波动范围小。

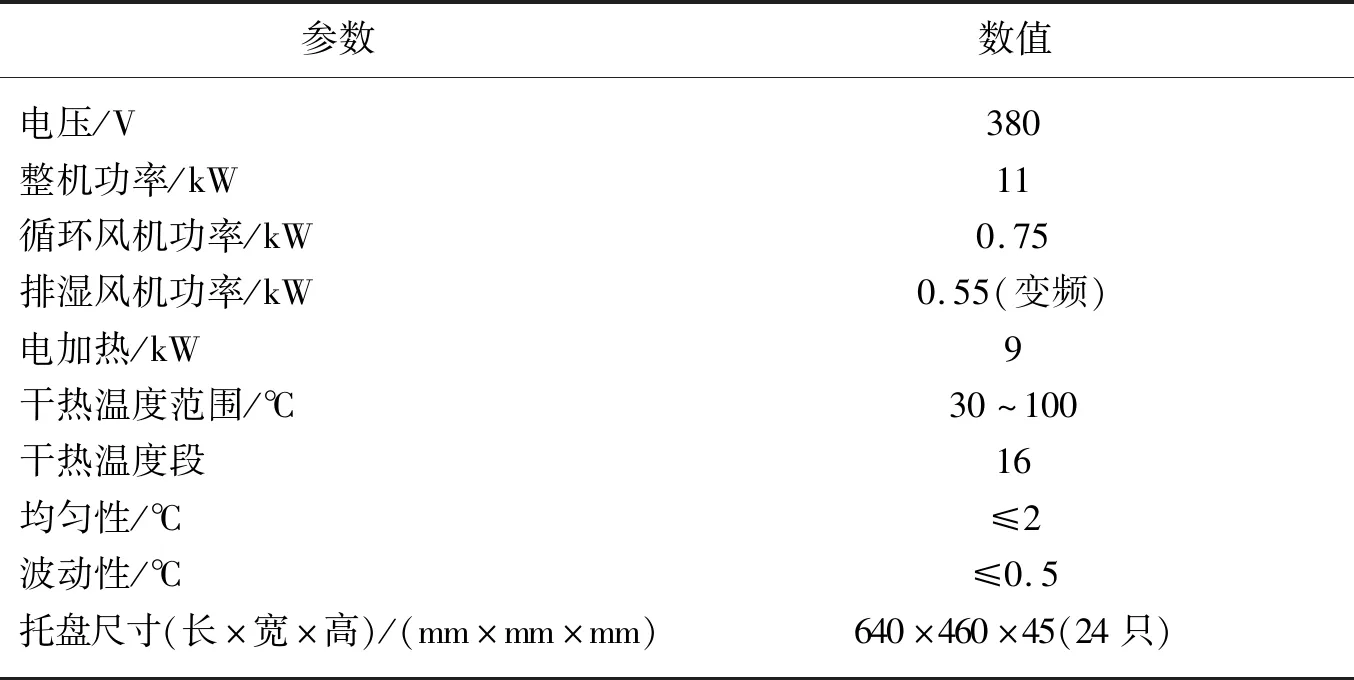

种子干热处理装备的主要技术参数如表1所示。

表1 主要技术参数Tab.1 Main technical parameters

2 关键部件设计

2.1 箱体

箱体是干热处理装备的主要部分,由箱体面板、门、循环风道、保温层及内部支撑架组成,截面呈长方形,在其内部和外部安装各种设备,正面安装有门,托盘车从门进出,种子进入内部。上部安装有进气装置和排湿装置,右侧面安装有循环风机及控制箱。在箱体内部设计合理的风道,使热空气能够循环经过物料并将热量传递给物料。在箱体各个外表面设置保温层,并由高密度硅酸铝棉保温材料填充,在门四周安装密封条,保证了保温性能,减少能耗。

2.2 托盘车

托盘车由车体和托盘组成,车体主要作用为放置托盘,托盘内放置需干热的种子,通过托盘车能方便地将干热种子移动,如图2所示。车体下部安装万向轮和定向轮各2只,方便移动。

图2 托盘车结构图Fig.2 Structure diagram of pallet truck

同时每批能处理的种子重量决定了设备的效率,本装备设定的处理目标为不小于50 kg。大部分种子的密度在1 100~1 400 kg/m3之间,按1 100 kg/m3计算。每个托盘设计内径尺寸长宽高分别为600 mm×400 mm×40 mm,种子实际铺放厚度按10 mm计算,则每个托盘种子重量为2.64 kg,共设计了24个托盘,种子总重量为63.36 kg,可满足每批次处理大于50 kg的要求。

在箱体内,空气流动的通道大小,对空气流速影响很大。空气流向和在种子中的分布又与流速有关。因此,托盘间距和控制风向是保证流速的重要因素,本装备托盘高度为45 mm,两层托盘的间隙为55 mm,保证空气有足够的流速穿过。为了保证种子干热的均匀性,种子铺设厚度是很重要的因素,通常为10~30 mm,种子层的厚度可由试验确定。

种子托盘采用30目不锈钢丝网结构(图3),网眼尺寸为0.5~0.6 mm,能满足各种尺寸种子盛放,同时空气可以通过网眼向上或向下穿过托盘,增大了空间内风场的通透性,提高了空间温度分布均匀性。

图3 托盘结构图Fig.3 Structure diagram of pallet

2.3 加热系统

加热系统由电加热管、循环风机、导风板等组成。空气由循环风机自进风口吸入,被电加热管加热,经过导风板的调节至托盘和种子,再将使用后的空气吸入风道成为风源再度循环[16-17]。导风板作用是调节风向和风量,使得工作室内各点温度相对均匀。

2.3.1 电加热管

干热处理时,在恒温阶段主要功率消耗来自保温和散热,此时所需功率较小,主要能量用于从起始温度至设定的最高恒温温度,因而加热功率计算以这个阶段为依据。计算方法按被加热物料和相关部件重量来计算,由式(1)得出[18]

P=GCΔt/860η

(1)

式中:P——加热功率,kW;

G——被加热物料总重量,kg;

C——物料比热,kcal/(kg·℃);

Δt——加热前后的温度差,℃;

η——热效率,0.5~0.6。

本装备共有24只装物料的托盘,可放物料的尺寸为600 mm×400 mm,种子厚度一般为10~20 mm,种子密度取1 100 kg/m3,物料重量取值为80 kg,托盘车及箱体相关部件也一同升温,重量按80 kg,总重量G为160 kg。

干热处理时种子含水量按10%计算,干种子(几乎没有水分)的比热按1.67 kJ/(kg·℃),水的比热为4.2 kJ/(kg·℃),托盘车及箱体为不锈钢材质,比热按0.46 kJ/(kg·℃),则综合的比热为

C=0.5×(C种×90%+C水×10%)+0.5×0.46

=1.19 kJ/(kg·℃)

=0.28 kcal/(kg·℃)

种子干热处理前后温度分别取10 ℃和100 ℃,即Δt=90 ℃。热效率取0.55,则加热功率由式(1)计算为8.52 kW。采用电热管电加热的方法,选取单个功率为1 kW的电热管,共9个。

2.3.2 循环风机

循环风机驱动空气在箱体内循环流动,经过电加热管时得到加热,穿过种子时把热量传递给种子,使种子温度升高,同时种子内水分因加热而蒸发。循环风机的参数和性能决定了循环风量,当电加热管提供的热量确定后,循环风量决定了热空气穿过种子的次数。次数越多,热空气传递给种子的热量越多,种子升温速度就越快,同时箱内各点温度一致性也越好。空间内循环风量的大小取决于循环风机的风量、风压以及电加热管、导风板、托盘车、种子和风道结构形成的系统阻力。

循环风量可根据空气在箱体内循环次数计算[19]。

箱体内体积约为1.8 m×1.2 m×1.0 m=2.16 m3,循环次数一般取16~30次/min,干热处理时取循环次数为20,则循环风量=箱体体积×循环次数=2.16×20×60=2 592 m3/h。

选择参数为风量3 000 m3/h、风压200 Pa、功率0.75 kW的轴流风机。

2.3.3 导风板

导风板采用可调节结构,由多组2块重叠的不锈板组成,每组通过螺钉固定在支撑架上,通过调节每组板的重合度,可调整每组导风板间的间隙,由图4可看出最小间隙为d1=0,最大间隙为d2。通过调整各组导风板的间隙,可使整个干热箱体内形成一个适合的风场,使得箱体内温度达到均匀一致。不同的工况下,需布置温度测量仪进行校核和调整[20]。通过测试,上下各层导风板设置成不等间距,使得整个空间内温度均匀度不大于2 ℃。

图4 导风板结构图Fig.4 Structure diagram of air deflector1.导风板2 2.导风板1 3.调节螺钉 4.支撑架

2.4 排湿降温系统

干热处理的种子必须经过干燥处理,含水量较低,一般要求不超过7%,但在干热时仍会有水分被蒸发,种子含水量会降至2%以下,因而箱体内湿度仍会升高,需要进行排湿[21-22]。排湿风机将蒸发的水分及时排出箱体,保持箱体内较低的空气湿度。

目前常见的排湿操作方式有3种:排湿口常开、排湿口常闭并在处理结束时打开排湿、根据经验间隔一段时间排湿一次。这几种方式均不能实时控制箱内湿度,本系统通过传感器采集实时湿度值,根据控制要求自动实时排湿。排湿降温系统由排湿风机、进气口、湿度传感器、变频器、排湿口调节阀等组成。工作前设置箱体内最大湿度值和不同温度段的排湿风机运行频率,在运行过程中控制系统根据湿度传感器的实时值自动控制变频器和排湿风机,使箱内湿度保持在设定值范围内。排湿时由进气口补充空气,排气量可由调节阀控制。

2.5 控制系统

2.5.1 系统组成

控制系统控制整个干热装备的运行,主要由PLC控制器、温度传感器、湿度传感器、液晶触摸显示屏、控制软件和相关器件及连接线路组成(图5)。温度传感器、湿度传感器各布置1只,位于箱体内合适位置。控制软件根据用户设定的干热温度—时间控制曲线、湿度和运行速度等参数,采集各个传感器的数值,分析数据并生成控制命令,分别控制循环风机、加热器和排湿装置。

图5 控制系统组成图Fig.5 Composition diagram of control system

采用PLC自控系统,温度信号由传感器采集得到,与设定值进行比较得到PID控制信号,同时PLC输出控制信号给周波控制器,控制固态继电器SSR导通,固态继电器再控制加热器加热,使箱体处于升温除湿阶段。当温度达到设定值时,PLC输出控制信号给时间继电器,使其开始保温计时。通过PID控制电加热不断启闭,箱体处于热风循环保温灭菌阶段。当保温灭菌时间达到设定值时,时间继电器输出信号给PLC,PLC输出关闭电加热,灭菌周期程序结束。

配置湿度传感器,排湿风机由变频器控制,根据每个温度段的湿度值自动变频排湿,保证空间内维持适宜的湿度。

2.5.2 控制流程

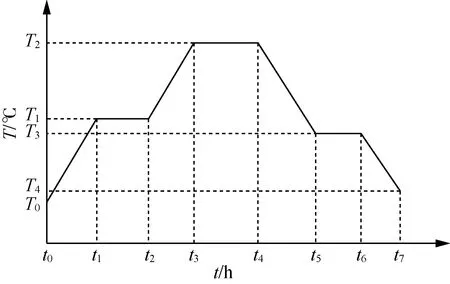

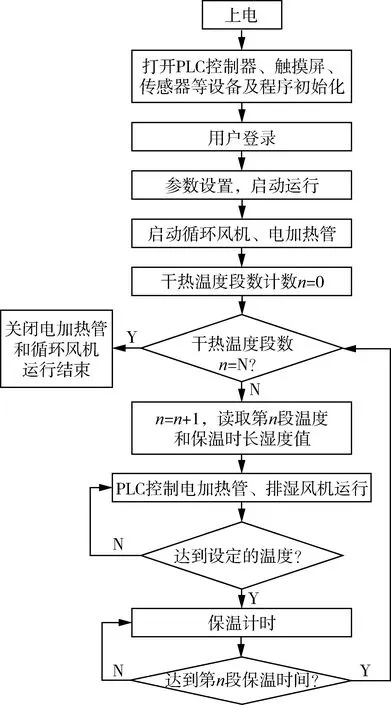

典型的干热处理温度—时间曲线如图6所示。控制流程如图7所示。

图6 干热处理温度—时间曲线Fig.6 Temperature-time curve of dry heat treatment

图7 控制流程图Fig.7 Control flow chart

按干热工艺的需求制定控制流程,具体为:设备上电后,打开PLC控制器、触摸屏、传感器等设备及程序初始化,用户根据权限进行登录,系统显示主菜单,用户进行干热工艺参数设置,需确定干热时升温和降温的温度段N,再对每个温度段设定温度值、保温时间和最大湿度值,还可设定每段温度加热时的电加热管的加热功率占比,排湿时开关时间,恒温和降温时的排湿风机运行频率,达到精细控制,减少温度波动。参数设置好后存储,作为工艺配方,方便以后调用。用户确认运行后,系统根据温度、湿度反馈值控制循环风机、电加热管和排湿风机运行,当前温度段n的温度达到时,系统进入恒温状态,控制系统保持当前温度恒定、湿度不超过设定值并计时,当计时达到设定恒温时长时,进入下一个温度段的运行,直至所有温度段N均运行完成,系统关闭电加热管、循环风机、排湿风机等设备,完成本次干热处理。

2.5.3 软件设计及界面

对干热系统的控制,基本要求是保持干热过程的稳定性和均匀性,包括箱体内空间点温度的均匀和干热过程中各时间点波动小。干热系统是典型的大惯性、高度非线性系统,用经典控制理论很难有效处理这类问题[23-24]。控制系统采用PID自整定算法,根据工况自动调节PID参数,能适应不同温度范围、不同种子重量的干热处理;温度传感器,实时显示温度值,可控制空间温度均匀性;根据功能需求和算法对软件进行了编制和完善,并设计了相应的界面。软件支持10种物料处理程序存储,每种物料可设置16段处理温度,可满足干热处理工艺的要求,并能存储运行数据,实时显示温控曲线。

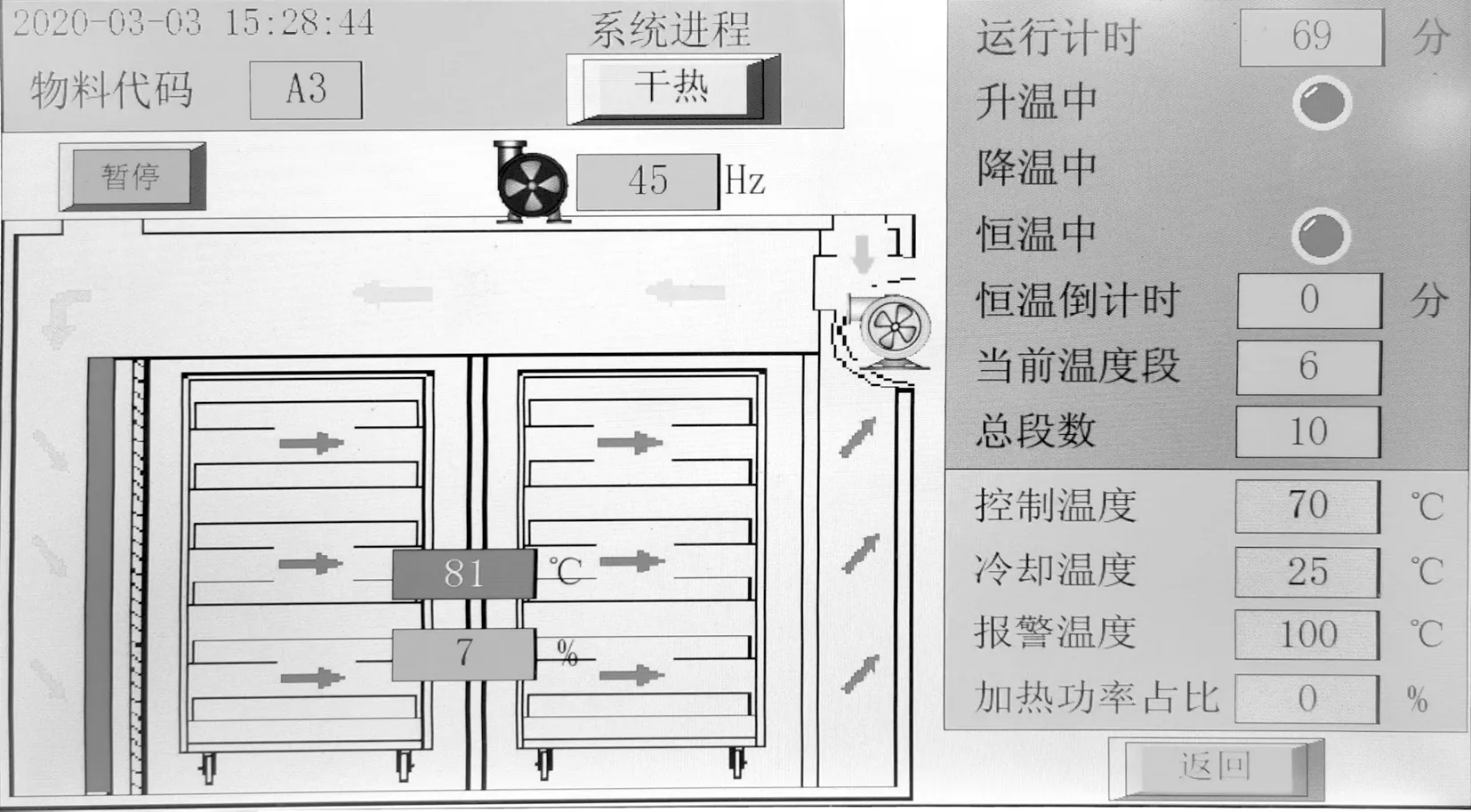

本系统共分系统监控、系统操作、系统报警、温度曲线、湿度曲线、数据记录、系统设定、退出登录等8个模块,完成用户登录、参数设置、运行控制和数据查询等功能。主要界面见图8~图11。

图8 主菜单界面Fig.8 Main menu interface

图9 参数设置界面Fig.9 Parameter setting interface

图10 运行监控界面Fig.10 Operation monitoring interface

图11 温度曲线界面Fig.11 Temperature curve interface

3 性能试验

3.1 试验条件与材料

对温度—时间曲线响应情况、均匀度和波动度等性能进行了试验和测试,在农业农村部南京农业机械化研究所植保试验室进行。试验材料为GR-50型干热装备和MIK-R9600型多点温度检测仪,可以自动连续记录各测试点温度值。测试所用种子为玉米,含水量为12%~15%,室温23 ℃~32 ℃。

3.2 温度—时间响应测试

温度—时间响应情况是干热处理重要性能,通过测试可检验装备能否按要求执行,并得出响应精度。

测试过程和方法:试验前在箱体的几何中心点布置1只温度传感器,并设置干热工艺温度为44 ℃(200 min)→65 ℃(300 min)→86 ℃(300 min)→54 ℃(200 min)→常温,采用自动工作模式。设置好后,启动程序,控制系统按设定的温度和时间控制各部件运行。通过温度记录仪每隔1 min记录1次温度值。根据记录的数据,绘制的温度变化曲线如图12所示。

图12 干热处理温度—时间测试响应曲线Fig.12 Temperature-time test response curve of dry heat treatment

控制系统能按干热工艺流程的控制要求执行,每个温度测试点的温度超调量0.3 ℃~1.3 ℃,控制精度较高,恒温时波动小,升温和降温时反应快。

3.3 温度均匀度和波动度测试

温度均匀度和波动度是干热装备最重要的参数指标,决定了干热效果,温度过高会影响种子活性,过低使得杀菌效果不理想。

测试过程和方法:在箱体内共布置9个温度检测点,箱体空间的几何中心是中心点,作为一个测试点,其余8个测试点设在顶角和底层的四角附近。在空载状态下,设定最高工作温度(100 ℃)作为测试温度,当工作温度达到100 ℃ 2 h后,每1 min依次记录1次各测试点的温度,30 min内每点各测30个温度值。所有测试点温度值的平均值作为基准值TB,温度均匀度TU为各测试点的温度平均值TAj与基准值之差的最大绝对值。温度波动度TV为几何中心点温度TC最大值与最小值之差的一半。各测试值的计算见式(2)~式(5)。

(2)

(3)

TU=MAX(|TB-TAj|)

(4)

TV=[MAX(TCi)-MIN(TCi)]/2

(5)

式中:Tji——各测试点的平均值,℃;

j——工作腔空间布置的测试点,共9个点;

i——每1 min依次测量1次各测试点温度,共30次;

TCi——几何中心点温度,测试30次。

测试时先升温至100 ℃,并保温2 h,通过9个温度传感器,每隔1 min记录1次,连续记录30个温度值。测试点1~4位于箱体顶角,测试点5为箱体中心点,测试点6~9位于箱体底层。测试数据见表2。

表2 各点测试数据Tab.2 Test values of each point ℃

根据记录的数据经计算基准值TB=100.13 ℃,各点平均值及与基准值之差的绝对值如表3所示。

表3 各点计算值Tab.3 Calculated values of each point ℃

通过表3中的数据和式(4)可得到温度均匀度为1.34 ℃,达到了小于2 ℃的要求。

中心点温度最大值为100.8 ℃,最小值为100.5 ℃,由式(5)可得到温度波动度为0.15 ℃,达到了小于0.5 ℃的要求。

4 结论

1)针对种子干热处理缺乏专用装备的现状,构建了由箱体、托盘车、加热系统、排湿降温系统和控制系统等组成的种子干热处理装备,电加热功率9 kW,循环风机功率0.75 kW,风量3 000 m3/h,干热温度范围30 ℃~100 ℃,每批次处理重量大于50 kg。该装备通过PLC控制器和软件根据干热温度—时间曲线对箱体内的温度和湿度进行控制,每次处理可设置16段温度,并可存储10种处理工艺。

2)对装备的性能进行了试验,结果表明:能按设置的干热工艺曲线运行,温度均匀度为1.34 ℃,温度波动度为0.15 ℃,满足干热的性能要求。

3)本处理装备处理种子温度一致、温度控制准确、操作简单,可广泛用于各种蔬菜、瓜果等高附加值种子的灭菌处理,不会对环境造成任何污染,具有很好的经济价值和社会价值。