设施草莓智慧生产管控系统设计与实现*

孙昌权,高菊玲

(江苏农林职业技术学院机电工程学院,江苏镇江,212400)

0 引言

近几年,随着我国经济的迅速发展和消费水平的不断提高,我国草莓产业发展迅速,栽培面积不断扩大,经济效益大幅提升,草莓产业蓬勃发展。据统计,我国草莓生产量和栽培面积超过世界总量的1/3,位居世界第一,但草莓的品质、单产远远低于其他发达国家[1-3]。

美国、俄罗斯等国家草莓种植面积和产量位居前列,其中美国温室草莓生产已经实现初步自动化,利用自动化升降高架栽培槽,提高大棚的阳光利用率,待草莓成熟后下降到适宜的高度方便工人采摘果实[4]。同时利用全自动水肥一体化技术提高水和肥料的利用率,不仅降低了生产成本,还提高了草莓产量与品质。欧洲的多个国家如法国、西班牙等都对草莓的生产十分重视,利用传感器技术与计算机控制技术相结合,实现草莓温室内温度与湿度自动调节[5],并结合可移动立体种植的自动化装备,提高草莓光合作用速率和有机物的积累,使草莓种植变得更加简单高效。

为实现无线传感器在温室内获取精准有效的作物生长信息,吴传程等[6]提出基于区域面积覆盖强度的虚拟力覆盖优化算法,实现温室内无线传感器对环境监测的性能优化。赵继春等[7]利用ZigBee无线通信技术组建温室内环境监测网络,将传感器采集的数据发送至采集控制器内经过解析处理,并通过MC35iGPRS无线通信模块将数据传输到云服务器实现温室的远程监控管理。

目前,我国信息基础设施相对发达国家还存在一定的差距,并且由于智能化控制系统研制成本较高,研究对象主要集中在自动化程度较高的示范园区和科研基地等,因此设计和开发一类适用于大部分温室且满足作物生长的温室管控系统已成为当前温室智慧生产亟待解决的问题。

本文从草莓生长对环境和水肥的实际需求出发,设计和开发出一套设施草莓智慧生产管控系统,满足草莓全生长周期各阶段对生长环境和水肥条件的需求。

1 系统总体设计

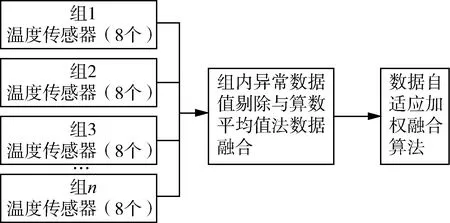

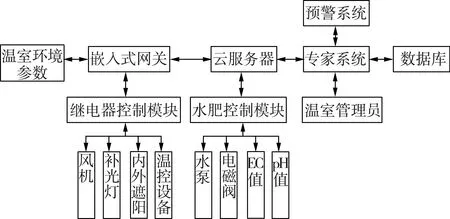

设施草莓智慧生产管控系统由生长环境信息感知系统和环境调控系统2个部分组成,系统总体框架如图1所示。

图1 系统总体框架图Fig.1 System framework

生长环境信息感知系统由嵌入式网关、LoRa主网关、LoRa子网关、传感器终端组成。由于温室面积一般较大,需要布置多套环境采集节点,LoRa远距离传输可达2 500 m,一套LoRa主网关支持挂载多个LoRa终端节点,最多可达500个,满足温室环境采集需求。当种植区域调整时只需将传感器节点放置在适合的位置,并提供电源即可,数据采集灵活。

环境调控系统包括环境参数调控和水肥参数调控,嵌入式网关和控制模块组成,嵌入式网关和控制模块之间采用RS485通讯。嵌入式网关与生长环境信息感知系统中的嵌入式网关为同一个,可以接收底层传感器采集的环境参数(温湿度、光照强度、CO2浓度、土壤温湿度)和控制模块采集的当前温室执行机构(风机、外遮阳、补光灯等)的状态,并通过4G模块发送至后台云服务器,通过相应的控制策略,实现通过Web端和Android端的远程监控与远程控制。考虑到水肥控制与数据采集功能集中在水肥一体化设备上,所以将控制模块与采集模块相融合,操作人员可在现场通过本地上位机控制水泵、电磁阀等执行机构进行动作,也可通过手机与计算机进行远程管控。

2 生长环境信息感知系统设计

2.1 传感器信息采集

设施草莓温室中草莓生长环境信息包括温湿度、光照强度、CO2浓度、土壤温湿度等传感器参数,传感器的布置、数据节点的选取及数据处理的方法是实现设施草莓智慧生产的重要前提。

温湿度检测采用建大仁科RS-WS-N01-2-*温湿度一体传感器,RS485信号输出(标准Modbus-RTU协议)、温度精度为±0.4 ℃、湿度精度为±2%RH。光照度检测采用建大仁科RS-GZ*-*-2型光照传感器,RS485信号输出(标准Modbus-RTU协议)、测量范围0~65 535 Lux、光照精度±7%。CO2浓度检测采用建大仁科RS-CO2*-*-2型CO2传感器,RS485信号输出(标准Modbus-RTU协议)、CO2精度为±(40ppm+3%F.S)。土壤温湿度检测采用建大仁科RS-RS-WS-*-TR-1土壤温湿度一体传感器,土壤温度测量精度为±0.5 ℃、土壤湿度测量精度为±3%,该传感器可直接埋入土壤中进行长期动态检测。

传感器局域内组网采用基于LoRa技术的组网通信模式,通过LoRa网关将分布在温室内的不同组传感器采集的数据汇聚到嵌入式网关,实现温室生长环境信息感知。生长环境感知系统框架如图2所示,主网关采用有人物联的USR-LG210-L模块,与子网关通讯最长距离可达4 500 m,支持透传与组网两种模式,子网关采用有人物联的USR-LG206-L-C-H10模块,通过RS485与传感器通讯,与主网关采用透传模式。系统工作时,操作员通过本地或远程上位机(计算机WEB端、手机小程序端)设定数据上报周期,由嵌入式网关向LoRa主网关发送指令,随后主网关以广播的方式向LoRa子网关发送查询指令,LoRa子网关收到指令后主动向传感器发送查询指令,待传感器收到回复指令后按原路径返回当前温室环境数据给嵌入式网关进行解析处理。

图2 生长环境感知系统框架图Fig.2 Framework of growth environment perception system

2.2 多传感器数据融合方法

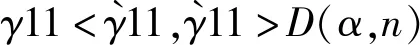

由于草莓温室体积庞大,只安装一组传感器并不能真实有效地反应当前温室内的环境现状,需要根据温室体积,种植的作物种类和数量,合理、科学地部署传感器的位置和数量。传感器越多,采集获取的数据流就越庞大,处理起来就越复杂。以温室内的温度传感器为例,提出一种适用于温室的多传感器数据融合方法,如图3所示,结合狄克逊准则[8-10]对采集到的数据进行分组处理,对组内异常(较高或较低)数据进行剔除,然后基于算数平均值法对剩余数据进行融合处理,最后进行自适应加权融合算法对数据进行最终处理。

图3 多传感器数据融合方法Fig.3 Multisensor data fusion method

假设温室内有3个不同的种植区域,安装了n组传感器,每组有8个温度传感器,首先利用狄克逊准则对每组内异常数据进行剔除。

设组1温度样本X1,X2,X3,…,Xn(n=8~10),统计次数n=8,故属于n=8~10的情况,其顺序统计量为X1≤X2≤X3≤…≤Xn。当X(i)服从正态分布时,统计量

(1)

或

(2)

选显著水平α的值,并参考狄克逊检验的临界表值,计算D(α,n)。

设D(α,n)为狄克逊检验的临界值,则

剔除异常值后对剩下的数据进行算数平均值法融合,最后针对不同种植区域采集的数据对应不同的权值,在总均方误差σ2最小的条件下自适应寻找每个数据对应的最优权值,并进行自适应加权融合,具体过程如下。

设n个传感器的方差分别为:σ12,σ22,σ32,…,σn2,传感器待估真值分别为:X1,X2,X3,…,Xn,数据彼此之间相互独立且是X的无偏差估计,权值分别为:W1,

(3)

(4)

总均方误差[11]

(5)

由式(5)可看出,总均方误差为各加权因子的多元二次函数,依据拉格朗日定理可对多元函数求极值,即可计算出在总均方误差最小的条件下的最优加权因子

(6)

采用最优加权因子,计算最小均方差

(7)

2.3 多传感器数据融合测试

2.3.1 组内异常数据剔除测试

以环境温度为例,在2 000 m2的设施草莓温室内安装4组传感器节点,每组节点下挂有8个温度传感器,每1 min进行一次数据采样。表1为4组节点所采集到的温度数据。

表1 温度采样Tab.1 Temperature sampling ℃

随机选取其中一个节点,笔者以节点3下的8条数据进行异常数据剔除,以验证融合方法的可行性。

将节点3下的8条温度数据进行排序(由小到大):16.0、16.5、16.6、16.7、16.8、17.0、17.1、20.5,计算统计量

选显著水平α=0.08,查狄克逊检验临界表值可知D(0.08,8)=0.608。

选显著水平α=0.04,查狄克逊检验临界表值可知D(0.04,8)=0.717。

取出20.5这个值后,继续按照以上步骤进行判断,直到将所有异常数据剔除后,再进行算术平均值和自适应加权融合算法。

2.3.2 自适应加权融合测试

通过对4组节点的数据进行异常数据剔除和算术平均值计算后,再根据2.2章节中的式(3)~式(7)的公式进行自适应加权融合。表2所示为4组节点采集得到的数据平均值、方差与权值。

表2 温度数据融合结果Tab.2 Temperature data fusion results

此时草莓温室真实温度值为16.7 ℃,采用多传感器数据融合后得到的温度值最大程度上接近温室内真实温度值,能够很好地反应温室内的环境现状。

3 环境调控系统设计

3.1 系统功能设计

温室环境是影响温室作物产量与品质的重要因素之一,目前玻璃温室运用最为广泛的温室调控方法,即管理员根据温室环境手动控制温室内的风机、湿帘、补光灯、水泵等执行机构,调整温室环境和提供水肥供给[12-14]。

草莓对生长环境要求高,但人工调控存在依赖经验、滞后性差等缺点,所以时常因为操作人员的失误导致草莓苗出现徒长、病害等问题,所以农业领域的技术人员通过计算机技术、智能控制等技术,开发和设计适用于温室环境调控系统。目前,温室调控措施有两种:第一种是给定设定值,通过控制设定参数上下限,结合传感器反馈的参数,实现温室环境调控;第二种是建立数学模型,以温室生产能耗或温室生产经济效益为目标函数,设定模型参数及边界条件,获取调控策略的办法。

以上两种控制措施各有优势与特点,但是系统通用型差,对温室管理人员的技术水平要求高,其中第二种方式目前还处于仿真试验阶段。笔者结合文献资料和草莓种植的实际需求,以经济、高效调控为出发点,设计与开发适用于我国大部分温室的环境调控系统。该调控系统由底层硬件部分与上层控制决策层组成,系统框架如图4所示。

图4 温室环境调控系统图Fig.4 Greenhouse environmental regulation system diagram

温室环境调控系统底层硬件由继电器控制模块与嵌入式网关组成,水肥系统由水肥控制模块构成。继电器控制模块有12路开关量信号输出,置于温室电气控制柜中,与中间继电器、交流接触器、热继电器等元器件组合,实现对温室内的风机、内外遮阳、补光灯、控温装置等设备的控制,水肥控制模块集成了继电器控制模块、模拟量采集模块、RS485模块、4G模块等模块,并结合电气控制系统与滴灌系统实现三路吸肥(母液、酸液、碱液)、混肥、支路出肥,为草莓作物提供精准、定量、定时水肥供给。

以自主研发的精准灌溉施肥机为研究对象,该系统由吸肥系统、混肥系统、检测系统、出肥系统和控制系统五部分组成。采用二次混肥方式,使肥料与水混合均匀,达到符合作物需求的水肥溶液,并通过滴灌系统将肥水输送到作物根部。该施肥机支持本地触摸屏手动控制肥料种类、吸肥量、灌溉周期、灌溉区域等灌溉任务,如图5、图6所示为灌溉施肥手动控制界面与灌溉任务设置;系统还支持远程专家决策系统控制。结合本地的EC、pH、流量等传感器采集的水肥信息与土壤墒情信息和温室环境信息制作水肥控制策略,为不同区域提供不同的水肥。

图5 灌溉施肥控制页面Fig.5 Irrigation and fertilization control page

图6 灌溉施肥作业任务设置Fig.6 Task setting of irrigation and fertilization

3.2 决策控制模型设计

控制决策层由专家系统、预警系统、数据库及温室现场管理员组成。专家系统作为控制决策的“大脑”,布置在云端,采用C/S和B/S混合架构设计,通过分析当前温室内的环境参数、土壤信息、作物生长模型及人工录入的作物生长状况、温室管理记录等信息,相对应的做出控制决策。

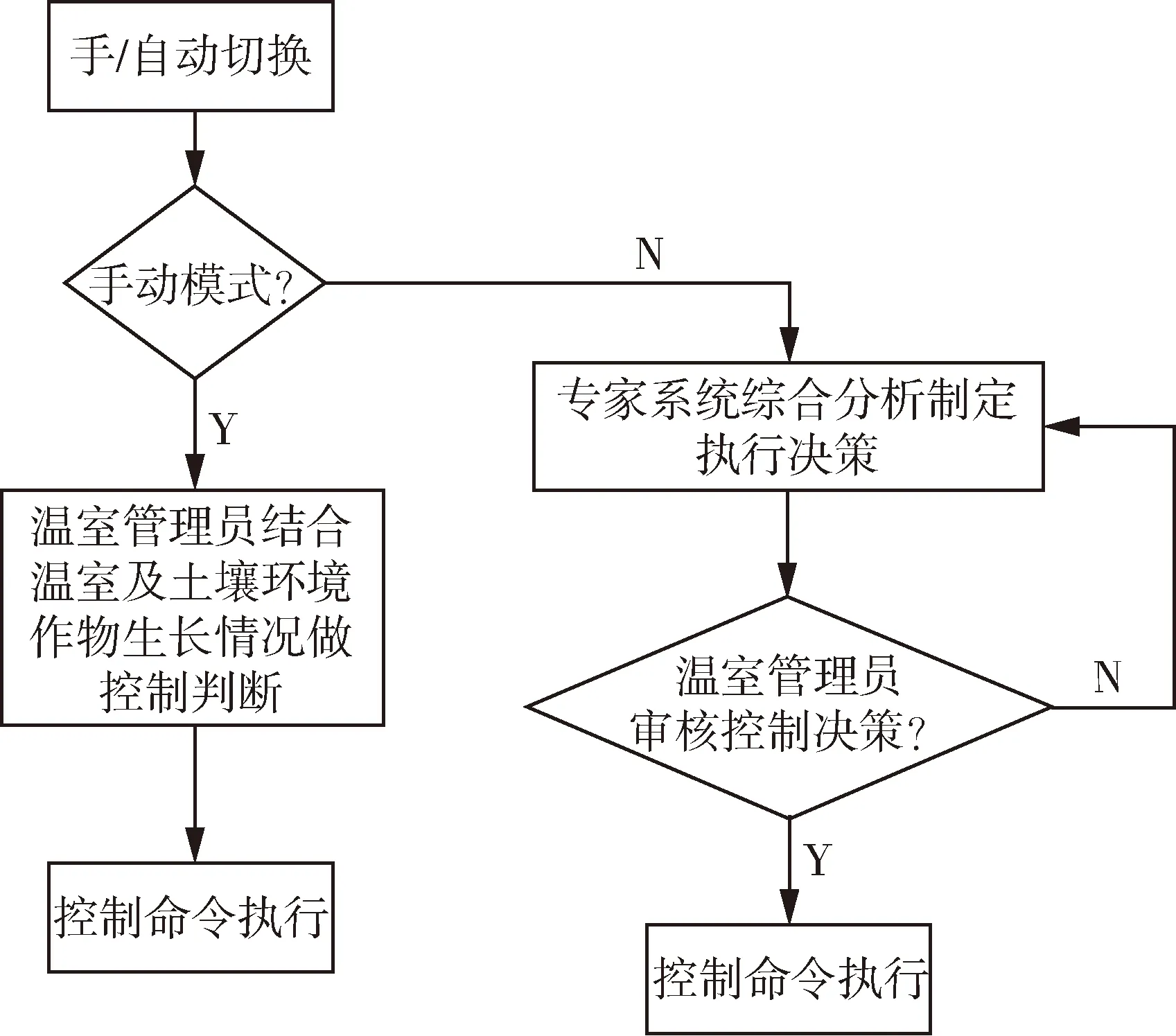

温室环境由现场管理操作人员或专家决策系统做出相对应的控制策略。如图7所示为控制决策流程图,温室管理员首先将调控系统切换到手动控制模式后,结合温室内当前环境参数并通过本地上位机与远程上位机(电脑WEB端和Android客户端)控制温室的风机、湿帘、补光灯、水泵等执行机构,调节温室内环境与水肥供应;自动控制模式下,专家决策系统综合传感器采集的当前温室环境、土壤信息、作物生长模型等数据,制定当天的决策控制,考虑到温室环境易受外界干扰,所以设置专家决策系 统只做出一天的控制决策,并将控制决策通过手机短信发送至温室管理员,管理员审核通过后,控制指令才可被执行。

图7 控制决策流程图Fig.7 Control decision flow chart

4 系统试验与性能分析

4.1 试验设计

草莓温室智慧管控系统运用于江苏农博园草莓玻璃温室,该温室占地3 000 m2,由三个区域组成,各占地1 000 m2,此次试验在1号区域内进行试验,3个种植区域皆采用高架种植模式,试验时间为2020年8月—2021年3月(草莓整个生长阶段)。

此次试验种植的草莓品种为“红颜”,每个区域种植了1 200株草莓苗。其中区域1安装有智慧生产管控系统,其他两个对照区域按照传统的人工经验管理。依据《温室环境自动控制系统配置技术规范》标准(DB12/T 580—2015)在区域1内安装8组传感器,分别对温室内的温湿度、光照强度、CO2浓度、土壤温湿度进行实时监测,智能控制系统对温室内的6台风机、两组湿帘、4组内外遮阳、若干植物补光灯等执行机构进行控制,水肥系统使用自主研发的三路吸肥式智能精准灌溉施肥机,结合现场布置的滴灌系统为草莓提供水肥。试验期间将采集的数据暂存在本地计算机内,用于试验结果对比分析,同时记录保存整个生长周期内草莓水肥供应时间、肥料吸入量等参数,为专家决策控制系统提供数据支持。

4.2 结果与分析

参考试验地区近年气象资料,年平均气温为15.2 ℃,年极端气温最高为39.7 ℃,最低为-13.1 ℃。温室环境监测传感器的温度测量范围为-40 ℃~+80 ℃,湿度测量范围为0~100%RH,光照测量范围为0~65 535 Lux,CO2浓度测量范围为0~19 647.1 mg/m3,土壤温度测量范围为-40 ℃~60 ℃,土壤湿度测量范围为0~100%。

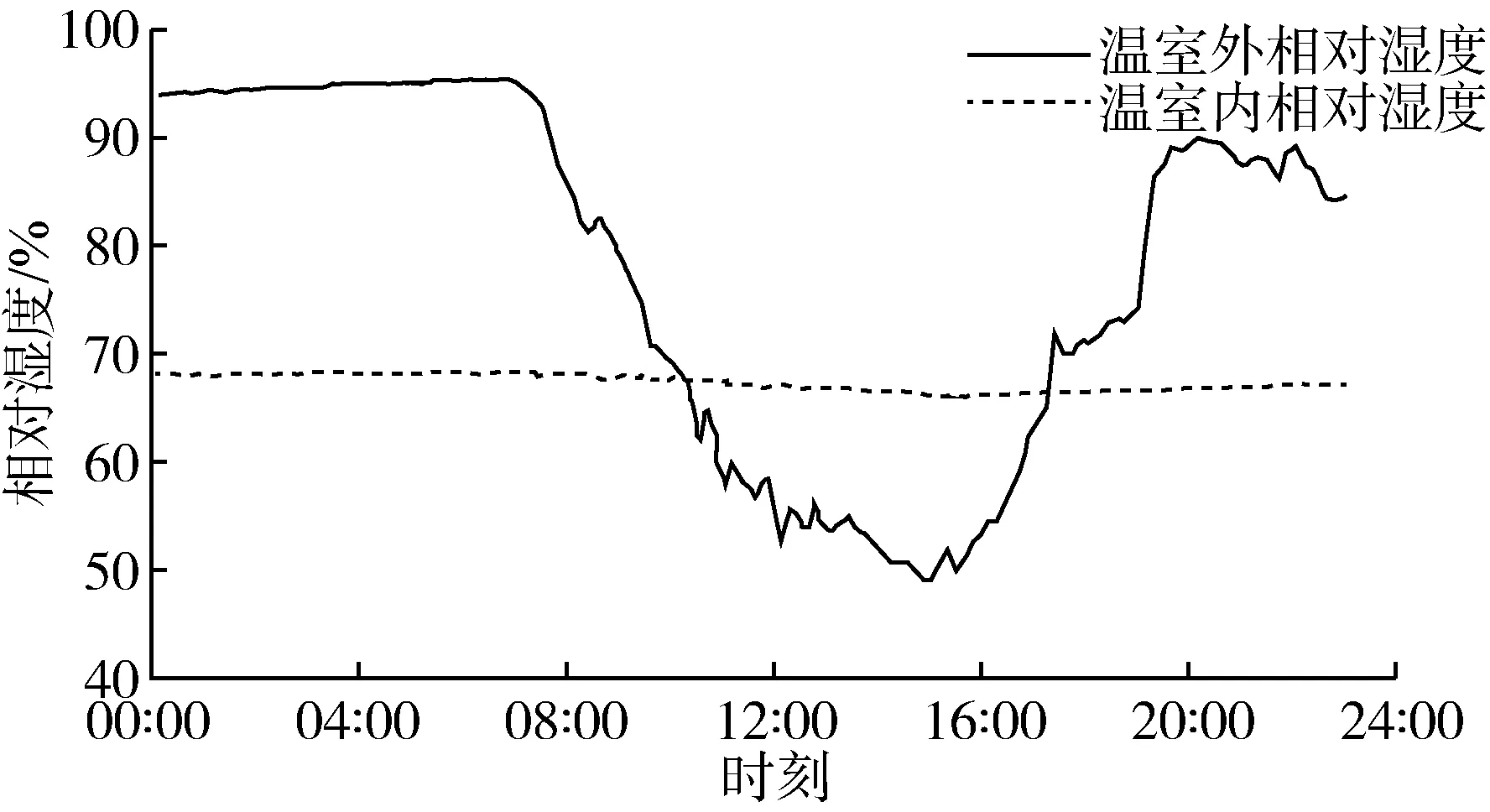

图8与图9为2020年10月1日—2日为温室与温室外的温度与相对湿度变化趋势图。该时期的草莓处于幼苗期,白天温度应控制在20 ℃~25 ℃,不超过30 ℃,相对湿度控制在70%左右,依据两图可以看出室外环境不适应草莓生长所需,而草莓温室由于运用了智慧管控系统,动态调整温室的环境,保证草莓一直处于适宜的生长环境。

图8 24时温室内外温度变化趋势图Fig.8 Variation trend of temperature inside and outside the greenhouse at 24 hours

图9 24时温室内外相对湿度变化趋势图Fig.9 Variation trend of relative humidity inside and outside the greenhouse at 24 hours

将区域1与对照区域在环境调控能力方面进行对比分析,其中区域1通过管控系统进行环境自动调控,而其他两个区域采用人根据温室当前环境进行手动调控,区域1相对其他两个区域在环境调控能力上提高了35.5%。

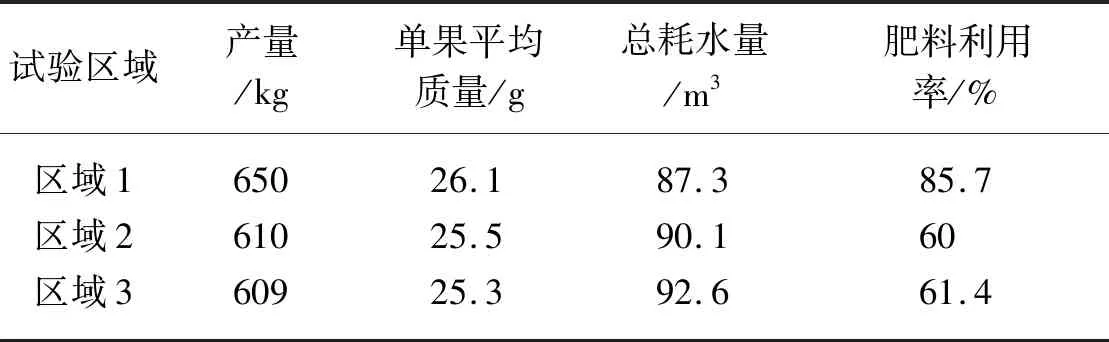

2020年12月20日,试验区域1进行第一次采摘,2021年1月2日,试验区域2、3进行第一次采摘。如表3所示为试验3个区域草莓的产量、单果平均质量、总耗水量和肥料利用率,可以看出试验区域1使用智慧生产管控系统相比试验区域2、3在草草莓产量及单果平均质量上有明显提升,水肥利用率提高了82.1%,有效的节约了水肥资源,在保证草莓品质的同时,减少了农业生产成本。

表3 3个试验温室草莓生长对比表Tab.3 Comparison of strawberry growth in three experimental greenhouses

4 结论

1)设计与开发了一种适用于设施草莓的生产管控系统。该系统由生长环境感知系统与环境调控系统两部分组成,其中环境调控系统包括外部生长环境与土壤水肥调控,实现设施草莓的高效管理,保证草莓产量与品质。

2)通过对多传感器数据融合算法与专家决策控制系统模型的开发,提高了温室环境数据处理能力与温室调控的高效精准性。

3)通过试验对比分析,相对传统的经验式管理,水肥利用率提高了82.1%,温室环境调控能力提高了35.5%。