弧形扎膜钉齿设计与试验*

王贤斐,张志元,赵永满,薛帅康,李景彬

(1.石河子大学机械电气工程学院,新疆石河子,832003;2.现代农业机械兵团重点实验室,新疆石河子,832003)

0 引言

地膜覆盖可有效减少土壤水分的蒸发,天旱保墒、雨后提墒,促进作物对水分的吸收和生长发育具有重要的意义[1-2]。自20世纪70年代以来,地膜覆盖技术主要应用于我国棉花、小麦、玉米等作物生产,不仅提高了作物品质和产量,更有效地利用了国土资源和水资源[3-4]。截止到2017年底,我国当年农作物地膜覆盖面积为18 657 khm2,总使用量已达到了1 437 kt,且使用地膜多为0.008~0.01 mm的聚乙烯薄膜,自然环境下降解时间为400~600年,而农田地膜的回收率仅为60%,越来越多的残膜滞留田间,造成耕层土壤的污染,严重阻碍了我国农业的可持续健康发展[5-7]。

机械化残膜回收技术是解决农田地膜污染的重要手段。近年来,为提高农田残膜回收机的作业效率,优化改进农田残膜回收机关键工作部件的结构参数,国内学者基于有限元软件对残膜回收机捡膜钉齿、碎土装置等装置进行了研究:谢建华等[8]设计了一种钉齿滚扎式残膜回收机捡拾机构,对拾膜钉齿进行了力学和运动学分析,并利用Ansys软件对弧形搂膜齿和钉齿的受力情况进行了有限元仿真;张攀峰等为解决旋耕钉齿式耕层残膜回收机钉齿起膜部件在工作过程中的受振动影响,采用Pro/E和Ansys等软件利用有限元仿真分析方法,对钉齿进行模态分析和瞬态动力学分析,得到了钉齿的最小固定频率、钉齿的总变形和最大等效应力等参数;谢建华等[9]利用Ansys软件对圆盘扎辊式残膜回收机圆盘的碎土过程进行有限元仿真分析,得到其在工作条件下圆盘碎土的应力分布情况;牛长河等利用SolidWorks软件中Simulation模块对棉田残膜回收机松土齿的机构进行了优化改进。由此可见,有限元法已大规模的应用于实际工程问题,已成为机械结构优化设计与可靠性仿真试验必备的技术手段。

本课题组针对耕层残膜污染问题,设计了一种钉齿滚筒式残膜回收装置,并采用有限元分析软件对钉齿捡膜部件进行了结构参数优化,但田间试验结果表明该残膜回收机的捡膜部件存在捡膜困难、钉齿缠膜等现象。因此,本文在前期研究基础上提出一种弧形扎膜钉齿,采用理论分析、仿真试验和田间试验相结合的方法,重点开展弧形扎膜钉齿起膜部件的模态仿真与力学仿真研究,以期为残膜回收机钉齿的设计与优化提供技术参考。

1 弧形扎膜钉齿设计与工作过程分析

弧形扎膜钉齿是耕层残膜回收机入土完成残膜捡拾的关键部件,主要由齿座、齿身和齿尖组成,其结构如图1所示。图1中矩形齿座和弧形齿身是一体式设计,为方便更换磨损后的齿尖,齿身与齿尖采用M10螺纹副进行固接。研究表明,农田残膜主要集中在 0~300 mm 的耕层中,且在0~120 mm耕层内残留地膜量约占总残留量的60%~70%,且残膜面积在4~25 cm2的残膜约占总残膜数量的70%[10]。由此确定弧形扎膜钉齿的总高度l=200 mm,其中齿身高度l1=140 mm,齿尖高度l2=60 mm,齿座几何尺寸a×b=60 mm×100 mm,弧形扎膜钉齿的齿尖锥角α=15°。

图1 弧形扎膜钉齿结构示意图Fig.1 Structure diagram of arc film binding nail teeth1.齿座 2.齿身 3.齿尖

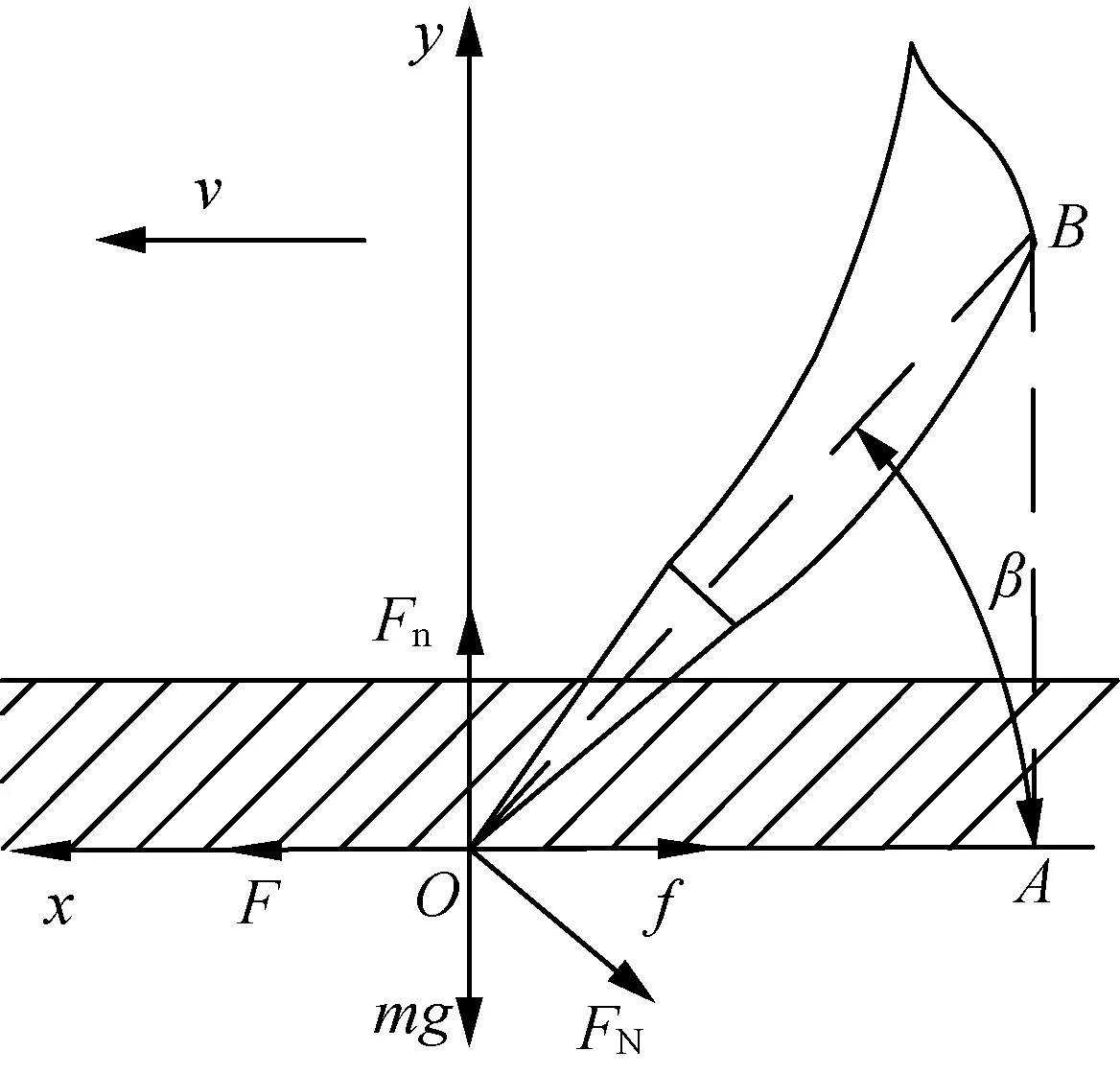

弧形扎膜钉齿在田间工作过程中,齿尖和齿身入土,将耕层内地膜扎在齿身并带出土壤,完成捡膜作业。针对弧形扎膜钉齿在土壤中的运动形式,以齿尖o为原点建立直角坐标系o-xy,并进行受力分析如图2(a)所示,图中v为机具前进速度,km/h;F为机具牵引力,N;FN为土壤对弧形扎膜钉齿的阻力,N;Fn为耕层土壤对弧形扎膜钉齿的支持力,N;f为随机具前进土壤对弧形扎膜钉齿的阻力,N;mg为弧形扎膜钉齿的重力,N;β为弧形扎膜钉齿的入土角,rad。将弧形扎膜钉齿在土壤中所受的阻力分解为进入土壤所受阻力和随机具前进所受的阻力的合力,如图2(b)所示为弧形扎膜钉齿受土壤阻力的各分力示意图,图中α为弧形扎膜钉齿的齿尖锥角,rad;T为切向力,N;t为法向力,N;D为直径,mm;L为长度,mm。

作业时,工作部件全部入土瞬间,作用在起膜部件的摩擦力达到最大值,此时在水平方向根据受力平衡方程可得

F=f+FN×sinβ

(1)

(a)齿尖受力示意图

新疆的北疆地区大部分为轻壤、中壤土质,土壤比阻为40~60 kPa;南疆地区大部分为沙壤、轻中壤土质,土壤比阻为30~50 kPa。因此,根据土壤比阻计算公式,弧形扎膜钉齿随机具前进所受的土壤阻力

f=Kt×h×D

(2)

式中:Kt——土壤比阻,kPa;

h——入土深度,mm;

D——实际工作幅宽,mm。

土壤对弧形扎膜钉齿阻力的合力分解图如图2(b)所示,则有

2×μ×t1

(3)

式中:μ——摩擦系数。

联立式(2)、式(3)代入式(1)可得

(4)

由式(4)可知,弧形扎膜钉齿的入土阻力主要由机具牵引力F、弧形扎膜钉齿的齿尖锥角α和所受土壤的切、法向力及弧形扎膜钉齿的几何尺寸有关,一般取β=10°~35°[11]。在直角△oAB中,AB可认为弧形扎膜钉齿未折弯前的位置,则∠oBA=55°~80°,取弧形扎膜钉齿的折弯角度为60°。

根据弧形扎膜钉齿的安装方式,其通过4个M12的螺栓与滚筒辐板紧固连接,则可认为弧形扎膜钉齿在土壤中所受阻力的合力应小于齿座与辐板间的静摩擦力,即有

Fz≥FN+f×sinβ

(5)

式中:Fz——齿座与辐板间的总静摩擦力,N。

通过机械设计手册查知M12螺栓的预紧力为18 000 N,查得铸铁与钢间的摩擦系数μ=0.1~0.15,则Fz=7 200 N。

2 弧形扎膜钉齿模态分析

在SolidWorks软件中建立弧形扎膜钉齿的三维模型,将其模型导入Ansys Workbench进行材料属性设置及仿真模型网格划分,如表1、图3所示。由于构较简单,为了提高分析效率,利用软件中自动网格生成功能进行划分,网格大小为2 mm,共划分47 477个网格,71 988个节点。

表1 弧形扎膜钉齿材料属性参数Tab.1 Material property parameters of arc film binding nail teeth

图3 弧形扎膜钉齿网格划分Fig.3 Mesh generation of arc shaped film binding nail teeth

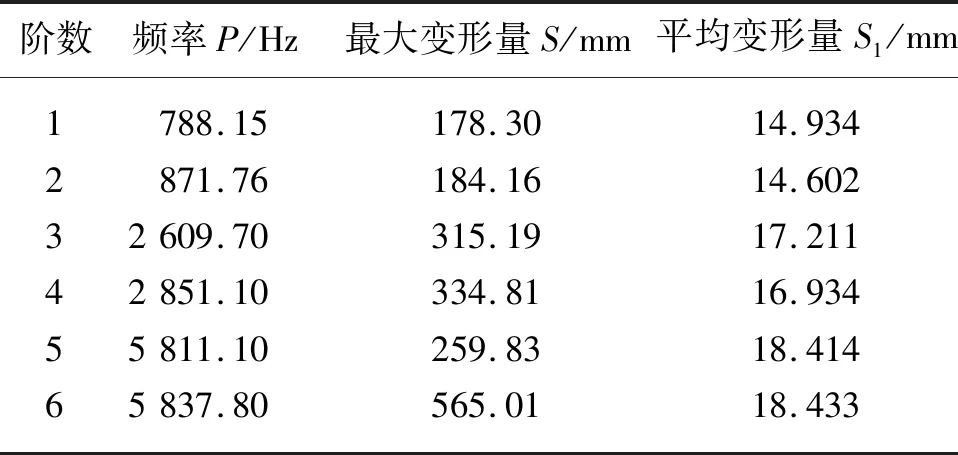

弧形扎膜钉齿是耕层残膜捡拾的关键部件,底部采用螺栓与滚筒辐板固接,因此设置弧形扎膜钉齿的齿座端面为固定约束,对弧形扎膜钉齿进行前6阶模态分析,结果如表2、图4所示。

表2 弧形扎膜钉齿的固有频率和变形量Tab.2 Natural frequency and deformation of arc-shaped nail teeth

1阶模态振型图

从表2可知,弧形扎膜钉齿的最小固有频率为788.15 Hz,最小变形量为178.30 mm,均发生在1阶;最大固有频率为5 837.1 Hz,最大变形量为565.01 mm,均发生在6阶;1阶和2阶固有频率和变形量相近,3阶和4阶固有频率和变形量相近,5阶和6阶固有频率和变形量相近,且平均变形量介于14.60~18.50 mm之间。

由图4可知弧形扎膜钉齿1阶振型为绕Z轴沿X轴正方向摆动,2阶振型为绕Z轴沿Y轴正方向摆动,3阶振型为绕Z轴沿X轴正方向扭曲、摆动,4阶振型为绕Z轴沿Y轴正方向摆动,5阶振型为绕Z轴沿X轴负方向扭曲、正负方向摆动,6阶振型为绕Z轴沿X轴负方向扭曲、正负方向摆动。由此可知弧形扎膜钉齿的振型主要是以绕Z轴沿X轴方向的摆动为主,且最大变形量均发生在齿尖部位。

研究表明,外界施加周期性作用力的频率和零件的1阶固有频率一致或者比较相近时,能够使零件产生共振,但实际工程应用中可认为当外界激励频率达到物体固有1阶频率的75%时,就易引起共振[12]。本文弧形扎膜钉齿捡拾滚筒的转速设计值为60~150 r/min,振动频率为1~2.5 Hz,远小于弧形扎膜钉齿的1阶固有频率的75%。因此,弧形扎膜钉齿在工作时不会发生共振。

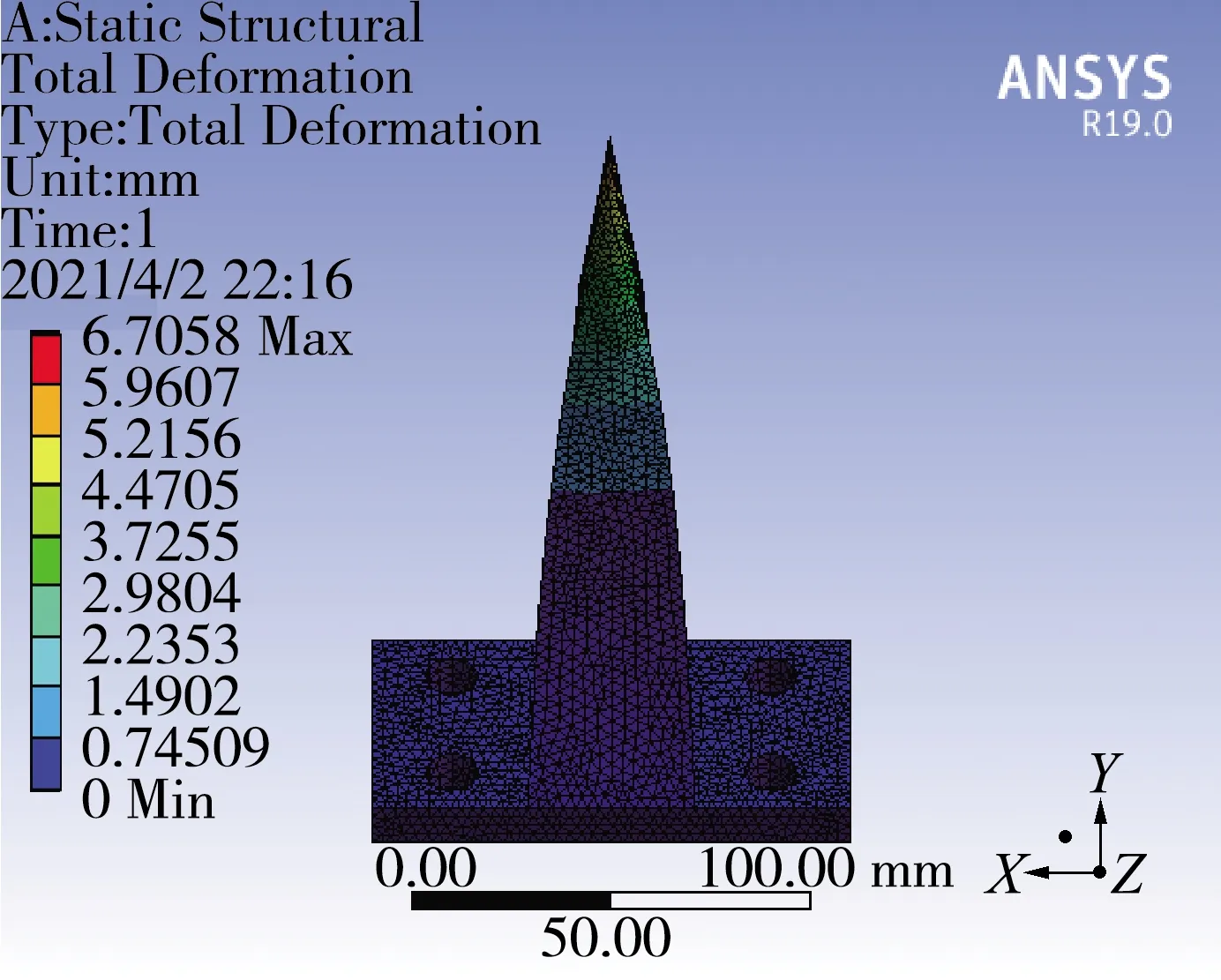

3 弧形扎膜钉齿静力学分析

当弧形扎膜钉齿完全入土瞬间,受到土壤的阻力最大,此刻按照模态仿真方法对弧形扎膜钉齿进行材料属性设置及仿真模型网格划分,按照理论分析结果对弧形扎膜钉齿进行静力学分析,结果如图5所示。由图5(a)可知弧形扎膜钉齿的最大变形为6.705 8 mm,发生在齿尖部位;由图5(b)、图5(c)可知弧形扎膜钉齿在齿尖、齿尖根部与齿身顶部的结合处应变及等效应力较大,且最大应变为3.889 2×10-3mm/mm,最大等效应力为466.27 MPa,远小于珠光体球墨铸铁的最大屈服强度,表明其结构强度满足弧形扎膜钉齿的田间作业要求。

(a)位移云图

4 田间试验

4.1 试验条件

为验证弧形扎膜钉齿的扎膜作业性能,设计加工完成了基于辐板式扎齿滚筒装置的残膜回收机,并于2021年5月在新疆生产建设兵团第八师石河子市石河子镇四宫村进行田间试验,试验田为当年铺膜种植的棉田,土地平整,整体情况良好,土壤类型为壤土,试验面积约为1.25 hm2,机具配套动力为天拖1204轮式拖拉机。

4.2 试验方法

按照中华人民共和国农业农村部发布的DG/T 149—2021《残膜回收机》规定的方法进行样机田间性能试验。本试验采用随机法交错选取3个测区,每个测区宽度为10 m,长度为60 m。分别在每个测区内按5点法选取5个测点,每个测点按1×1 m选取,按0~100 mm取出作业前的残膜;待机具作业后,在作业前的5个测点附近但不重叠的区域再取5个测点,作为作业后的5个测点并取出作业后的残膜。将各测点取出的残膜洗净晾干后称其质量,求其平均值。则残膜捡拾率

(6)

式中:m0——作业后测点的残膜质量,g;

m——作业前测点的残膜质量,g。

作业后将集膜箱内的残膜与弧形扎膜钉齿上缠绕的残膜进行收集,分别洗净晾干后称其质量。则脱膜率

(7)

式中:m1——测区内缠绕在机器上残膜的质量,g;

m2——测区内集膜箱内残膜的质量,g。

4.3 结果与分析

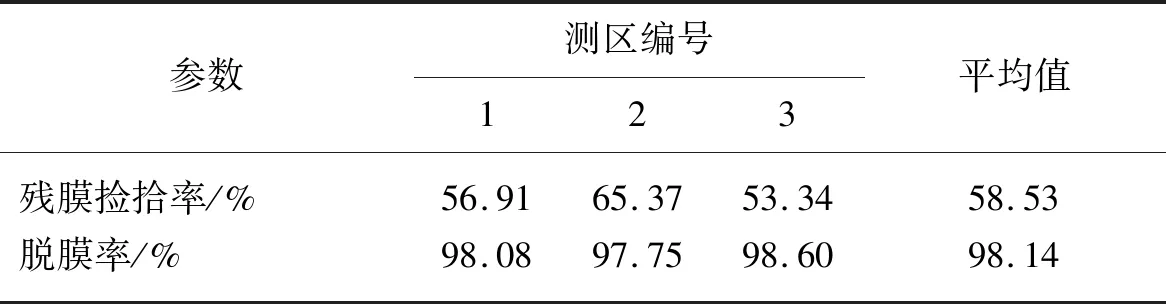

为验证弧形扎膜钉齿的起膜作业性能,将加工试制完成的残膜回收机进行田间试验,采用的工作参数组合为:作业深度为100.0 mm,机具前进速度为4.5 km/h,弧形扎膜钉齿滚筒转速为46.0 r/min。为保证结果的准确性,共计重复3次,试验结果如表3所示,试验过程如图6所示。

表3 田间试验结果Tab.3 Results of field test

由表3可知,残膜回收机的残膜捡拾率均值为58.53%,脱膜率均值为98.14%,表明弧形扎膜钉齿的扎膜效果较好,达到了设计的预期目标。

(a)样机试验

由图6可知,在试验过程中发现个别齿尖出现变形情况,未发现弧形扎膜钉齿断裂等破坏性状况发生,分析其产生原因是新疆农田中有石块等硬质杂质与齿尖碰撞造成齿尖变形,结果表明仍需对齿尖进行结构参数优化或进行热处理等,使其力学性能有效提升。试验结果表明田间试验结果与仿真结果一致。

5 结论

1)本文设计了一种可捡拾耕层残膜的弧形扎膜钉齿,采用理论分析的方法得到了弧形扎膜钉齿结构参数和机具牵引力对其在土壤中运动时受力情况影响关系。

2)对弧形扎膜钉齿进行模态分析,获得弧形扎膜钉齿的前6阶固有频率,对固有频率云图及振型进行了分析。由于1阶固有频率为788.15 Hz,远大于外界激励,可知弧形扎膜钉齿不会发生共振,其设计满足工作要求。

3)通过对弧形扎膜钉齿受力理论分析结果,对弧形扎膜钉齿进行了静力学分析,得到了整体形变云图、应变云图和应力云图。可知弧形扎膜钉齿的最大变形为6.705 8 mm,最大应变为3.889 2×10-3mm/mm,最大等效应力为466.27 MPa,仿真结果表明弧形扎膜钉齿的强度满足实际工作需求。

4)通过田间试验结果表明残膜回收机的残膜捡拾率均值为58.53%,脱膜率均值为98.14%,弧形扎膜钉齿的设计达到预期目标,可有效完成对农田残膜的捡拾作业,且验证了仿真结果的合理性。