基于软轨行走的全自动采胶机设计与实现*

邓祥丰,肖苏伟,曹建华,吴思浩,张以山,金千里

(1.中国热带农业科学院橡胶研究所,海口市,571101;2.国家重要热带作物工程技术研究中心机械分中心,海口市,571101;3.江苏驰骋精密部件有限公司,江苏苏州,215200)

0 引言

割胶作业投入的劳动力占比,达到整个生产作业过程的70%[1]。因此改变传统的手工劳作模式,是解决天然橡胶产业面临的难题的有效途径之一[2]。同时,以割胶为主的生产方式也受到较多因素的限制,比如技术要求高、操作难度大、作业过程繁琐、采胶环境较为艰苦等[3]。随着信息技术与自动控制技术的广泛应用,采胶装备的研究也逐渐形成以智能化为主体的发展线路。

目前对于采胶装备研究以固定式的自动化割胶为主[4-5],如:艾哈迈德等[4]发明一种捆绑式全自动智能割胶机,该装备由割胶装置、刀头部位、导轨部位与控制主板等五部分构成,基于固定架与导轨搭建作为割胶机的移动平台,但其使用成本远超过橡胶的收益,未能在生产上大面积推广应用;张春龙等[6]针对固定方式割胶机,研制了一种能够根据激光测距的方式来实现的割胶试验平台,该平台采用不同路径激光采点进行测距,以空间三维坐标作为平台的联动控制方式,实现割胶刀根据激光测定的空间曲线路径进行运动,但该割胶实验平台仍旧困扰在树干不规则带来的安装偏心问题;许振昆等[7-8]发明了一种固定式的一树一机割胶装备,能够一定程度上替代人工,但该机器采用定值深度割胶,随着树干生长会造成刀片与树皮表面的定位偏差,无法控制割胶精度。

为了解决传统割胶方式以及固定式全自动割胶机存在的问题,以移动式平台作为基础并结合针刺采胶方式,创新性地提出与设计一种全自动采胶的作业模式[9-10]。

与传统的割胶方式不同,针刺无需考虑割面的规划,对采胶的技术要求也较为低,并且不受地形地势影响;同时,将软轨与固定架的复合搭建,作为采胶机的移动行走平台,由此替代传统硬轨从而节约了铺设成本。

1 结构设计与工作原理

1.1 结构设计

移动式全自动采胶机的设计参数内容如下:整机质量为27.5 kg,采胶时间平均约为10 s/株,即每作业一次便进行两针刺的采胶动作,刺入的平均深度耗皮量为1.4 mm。

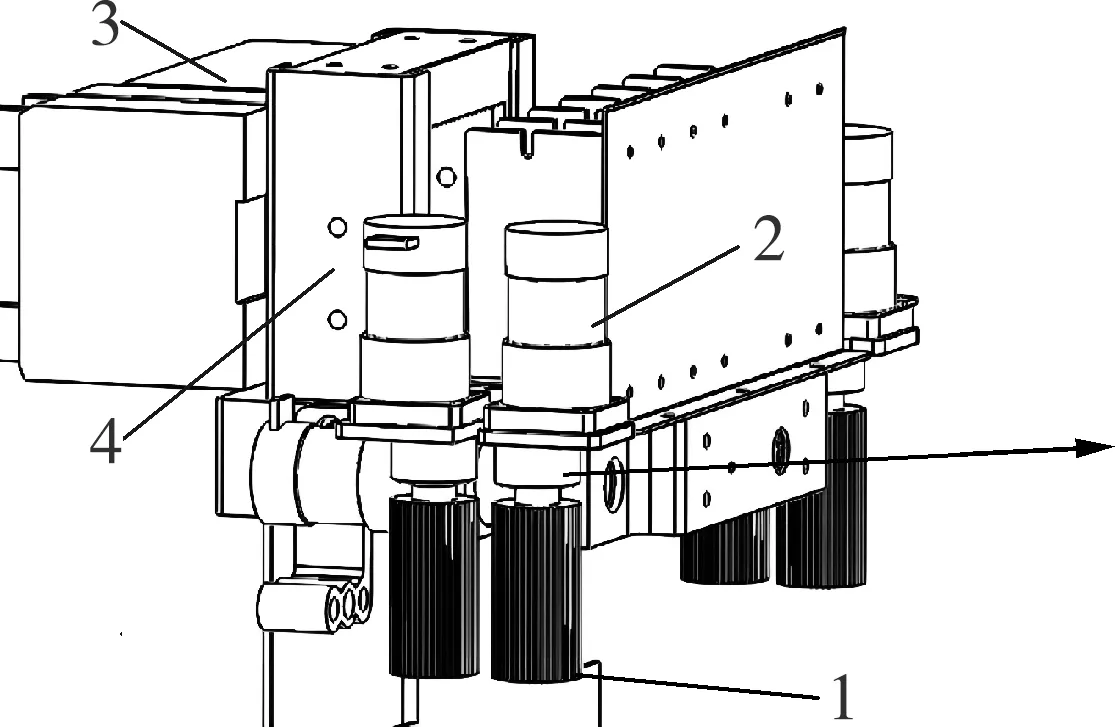

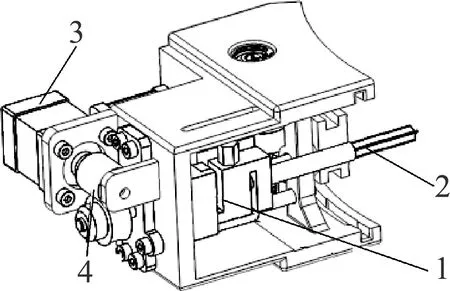

移动式全自动采胶机依据功能模块的实现,可在机械结构上将其分为行走模块、升降模块、抱紧模块、旋转模块和针刺模块等组成部分,如图1所示。其中行走模块通过沿着悬挂在橡胶树上的钢丝软轨在z方向实现左右移动;升降模块能够沿着x轴方向进行上下的往复式移动;旋转模块能够在xyz方向上实现多维度的转动。因此,该结构的设计保障采胶机在多自由度上的作业效果,满足不同的作业情况需求。

(a)侧视图

采胶机采用导轮与软轨的配合方式实现滑动功能,能够有效规避地形、树位等复杂胶园工况环境对采胶机的影响,同时也大幅降低铺设硬轨的成本,而且融合了运动传感、自动控制等技术,实现了在采胶作业过程中,各运动部件位置与针刺采胶深度的精准定位,如图2所示。

(a)侧视图

钢丝软轨穿过垂直固定轮和行走轮,由此能够保障在悬挂采胶机时绷紧软轨,并且在垂直固定轮的轴向作用下,让软轨进行舒展避免在行走时发生缠绕。如此设计,能够较好地让软轨与行走轮贴合,再加上垂直固定轮的轴向配合作用,极大地保障了采胶机在运动过程中的稳定性。

钢丝软轨的寿命会因采胶机的行走轮而产生交替变化的受力[11-13]。以钢丝软轨为主的采胶机行走平台,是保障其正常作业的关键性装置,PLC通过电机产生的脉冲信号来判定采胶机在钢丝软轨上的移动速度快慢,并由相关的控制程序进行实现。采胶机在钢丝软轨上的行进速度关系计算式[14-15]

υ=πDn/t

(1)

式中:υ——采胶机的行进速度;

D——行走轮直径,D=10 cm;

t——运行总时间,t=50 s;

n——运行时间内的脉冲数,n=200。

由式(1)可求得采胶机的行进速度为1.26 m/s。通过公式可得知采胶机的行进速度与电机的脉冲数有关。

钢丝软轨的绷紧程度与行走轮的直径大小,直接影响采胶机的移动速度与攀爬固定架的能力,可通过建立接触力学模型的方式,来解析两者之间的接触关系。将钢丝软轨视为弹性圆柱体,行走轮可视为刚性圆柱体,以R为行走轮的半径,设旋转中心为O;以接触体公切面为xy平面,z轴为其公法线,建立直角坐标系;接触体表面上距离公法线r的点为M,点M与公切面距离为Z,建立钢丝软轨与行走轮构件间的接触模型,如图3所示。由于采胶机运行过程中,钢丝软轨与行走轮相互接触产生的力学特性较为复杂,仅依靠理论分析难以得出具体的设计参数,因此需要在实际的调试中,对张紧力与行走轮径的大小来进行选择,并验证其可靠性。

图3 钢丝软轨与行走轮的接触模型Fig.3 Contact model of the steel wire soft rail and the traveling wheel

1.2 工作原理

移动式全自动采胶机以PLC控制器系统作为上位机,依靠电机、传感器以及传动结构的配合,来实现釆胶作业的位置限定。其工作方式可概述为:通过遥控面板或手机App来控制,让采胶机来实现包括移动行走、姿态变换、位置确定、采胶作业等运动方式;当到达指定采胶树位时,由控制端向执行机构传递指令,抱紧装置将会以一定的压力与树干表面固定,当刺针刺入一定深度时,由于树皮内部的压力阻碍,将会启动压力传感器让刺针机构的运动停止并退出,刺针的刺入孔次可通过程序编写来实现数量的确定。

在图4中全自动采胶机的具体作业流程可分为3个阶段。

1)位置调整:移动式针刺采胶机在初始位置A,在滑绳上通过行走电机移动到位置B;到达位置B后,通过水平旋转电机将采胶机构移动到位置C;在位置C时由抱紧电机将夹紧装置与树干外表边缘进行贴合,即采胶机处于位置D上;然后再通过垂直电机调整工作平面高度;最后通过环形电机调整具体位置。

2)开始工作:针刺装置的刺针运动由蜗轮蜗杆传动实现,当刺入树皮一定深度位置时,会触发压力感应器的设定数值并让机构的运动停止。

3)原点复位:当刺入工作完成后,根据控制指令让刺针按照原先路径退回,由位置D回复到位置C,抱紧电机做回程运动松开夹紧装置并且回复到位置B。

(a)位置移动过程

2 全自动采胶机的控制系统设计

2.1 电机选型

采胶机的结构设计符合要求后,运动部件的作业动力与功能实现就需要电机来完成。各部件具体运动形式上包含有行走运动、松紧运动、翻转运动和针刺运动等方面。因此,电机的类型选择与扭矩的理论计算,对采胶机各运动部件的协调作业有着重要意义。查阅相关资料可知,选用电机的扭矩T为0.06 N·m。

2.2 橡胶树树皮针刺装置设计

鉴于橡胶树树皮具有分层的特性,由外到内依次为粗皮、砂皮、黄皮、水囊皮与形成层,其中黄皮布满流淌着胶乳的乳管,因此,需要刺穿其才能够获得胶乳,但又不能够刺破水囊皮直达形成层,这也就意味着刺针径向运动距离,需要较为精确的控制精度。已知橡胶树的树皮结构具有分层现象,且每层树皮的密度、硬度、厚度等有所区别,利用直流电机带动刺针对橡胶树的树皮进行匀速刺探,在刺探过程中,刺针受到的阻力大小与树皮层的密度相关,外层树皮的密度较小,刺针遇到的阻力较小,反之,越靠近外层的树皮部分密度相对较大,则刺针遇到的阻力相应较大。

如图5所示为刺针对橡胶树树皮的作用力简图,当刺入树皮内层时,其周围的树皮同时施加相切于刺针表面的切向力Fτ。把切向力Fτ分解为水平方向的轴向力Fv和竖直方向的径向力Fr,Fv使钻取下的木屑产生轴向位移并挤压树皮;Fr产生径向位移,向皮层四周方向挤压树皮。最终在合力F的作用下,树屑同时沿着轴向和径向挤压,使钻孔成型并流出胶乳。

图5 刺针对橡胶树树皮的作用力解析Fig.5 Analysis of the force of thorns on the bark of rubber trees

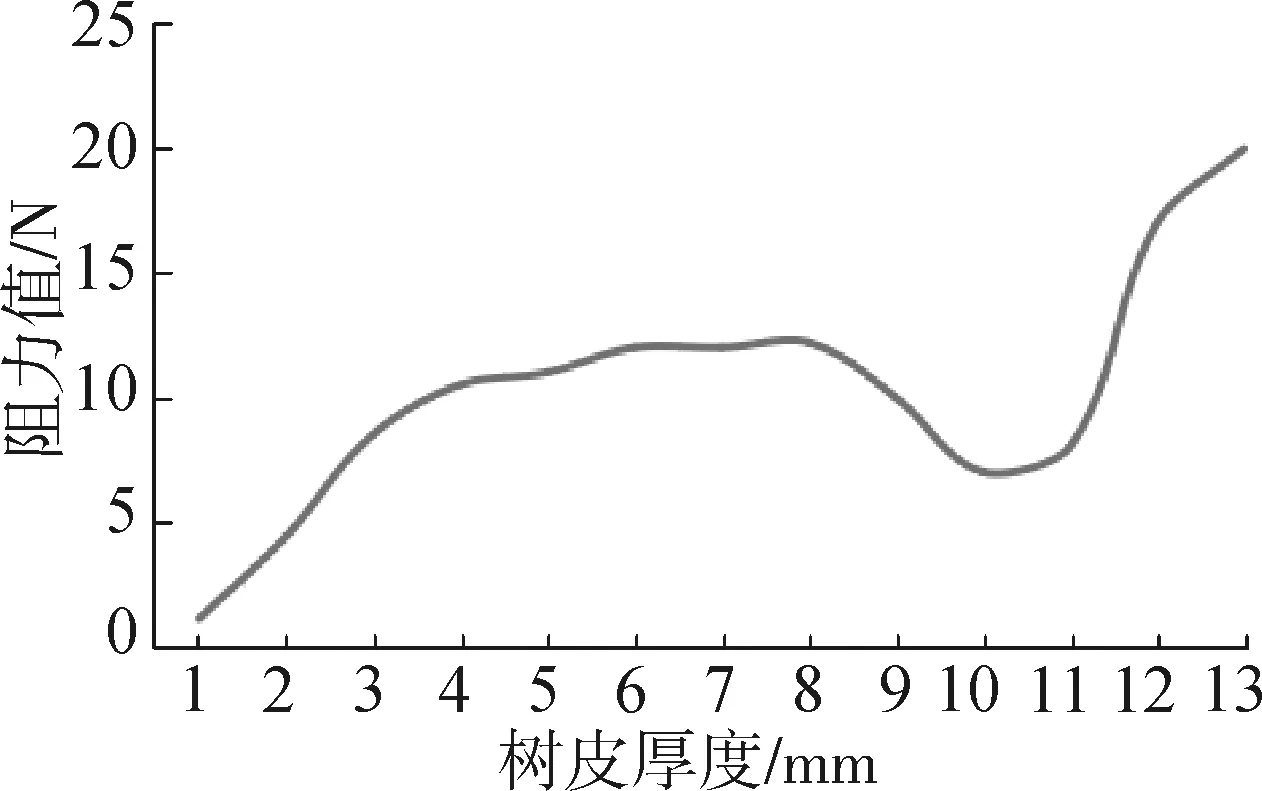

由于电机的电枢电流与负载转矩为正比例关系,即树皮的分层结构与密度有关。电机的转速调节由PLC进行控制,利用压力传感器对电机的电枢电流进行监测,通过电枢电流的变化曲线反映出,刺针在不同树皮层之间的阻力分布情况,从而实现对树皮深度的探测与控制。

针刺模块通过运动电机在导轨上实现环向运动,当达到指定采胶点时针刺电机启动,让齿轮传动组带动刺针向树干内部刺入,最终完成自动采胶的功能,当到达树皮内层指定的压力位置点时,PLC便会对该点的电信号进行反馈,让刺针电机停止运动并向后退出,从而完成该点的采胶作业。具体结构如图6所示。

(a)后视图

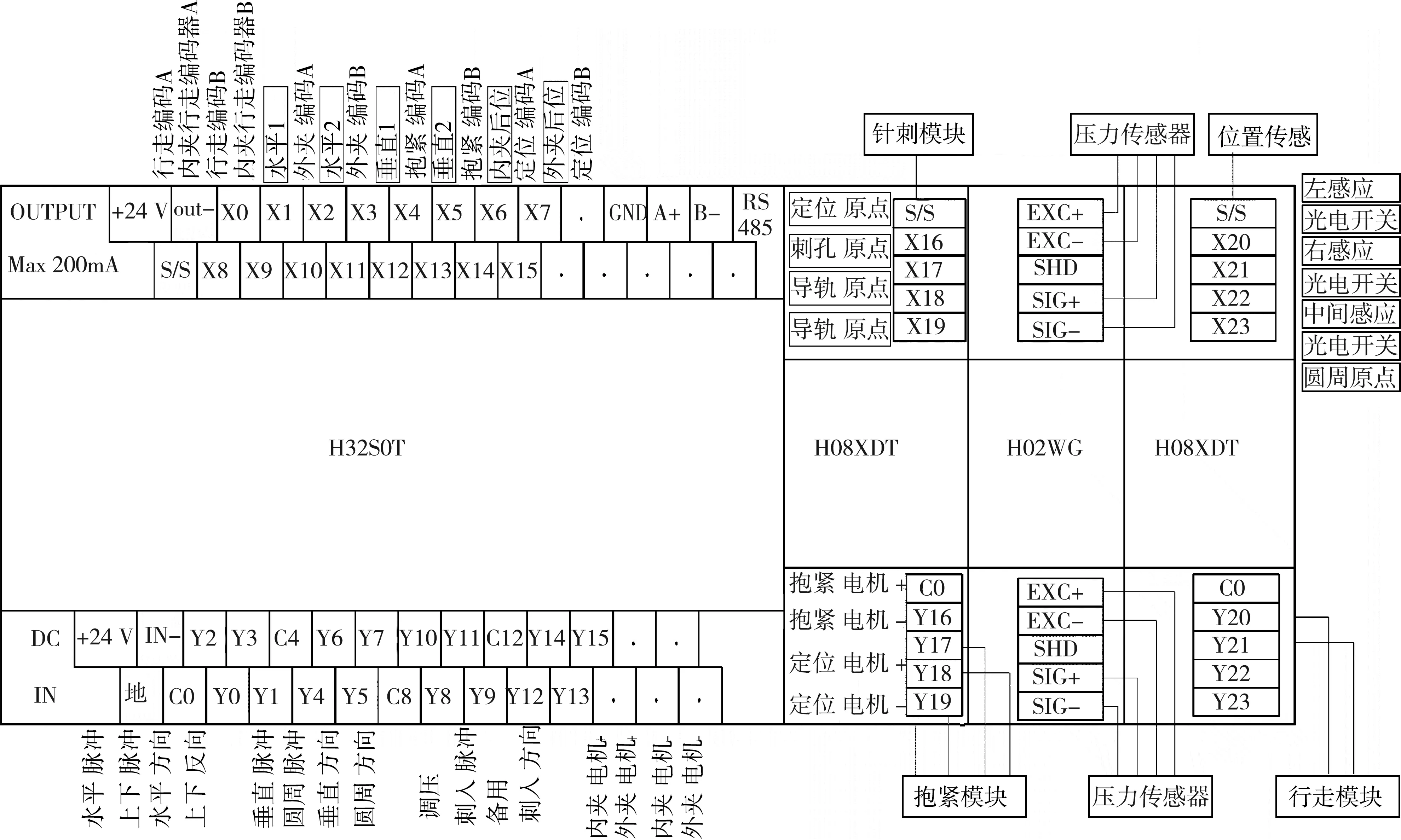

采胶机的自动控制系统硬件设计,主要包括PLC控制器以及相关的配套模块。采胶机各运动部件产生的电信号由PLC进行采集、分类与回馈。在控制面板上选择的运动指令,可通过串口连接将对应信号发送到PLC处理,最终再将控制信号传送到电机驱动器,让采胶机完成相关的运动形态调整。采胶机的执行代码名称如表1所示。

表1 移动式全自动采胶机的执行代码名称Tab.1 Execution code name of the mobile automatic rubber picking machine

PLC控制器的配置包括电源模块、中央处理模块、通信模块、输入输出模块等,其功能输出的线路连接如图7所示。步进电机走带动刺针装置在水平方向上移动,刺针每移动1 mm需要发送多个脉冲,而PLC控制器通过指令将接收到的数据对应所设定的参数,即可实现对刺针的运动速度进行准确控制,与此同时,刺针的实时进给速度通过A/D转换模块反馈给PLC控制器。

图7 采胶机PLC配置Fig.7 PLC configuration of the rubber picker

采胶机的控制系统依据工作形式,可分为主控、输入控制、输出控制、信号输入、警示以及显示等6个模块。PLC负责采胶机各项控制指令的接收、执行及输出等;输入控制模块包括手动控制、远程遥控、参数设置等,分别执行控制命令输入、有效段钢丝绳首尾端限位设定、故障保护等功能;信号输入模块包括位置传感、红外传感、压力传感等,确保运动部件的稳定性作业;输出控制模块包括电机驱动器及电机,能够控制电机的正反转、启停以及调速等状态。警示模块包括警报灯及蜂鸣器,当采胶机出现过压、欠压或电流超出额定范围内等异常情况时,警报灯就会立即响应,提示操作者系统出现的相关异常信息;显示模块以触摸显示屏为主,执行各运动部件中的电机启停和频率调节、上下限位置和往返次数设置以及当前运行参数显示等功能。控制系统原理如图8所示。

图8 采胶机的控制系统原理Fig.8 Principle of the control system of the rubber picker

移动式全自动采胶机的作业定位实现,依据运动顺序可分为树位选取、针刺点锁定以及针刺深度控制。当运动到固定架时,通过红外线传感器与固定架之间的感应造成电信号的波动,PLC接收到该处信号后,便控制电机实现停车,完成采胶机初步的定位。当采胶机完成初步定位后,升降模块、抱紧模块、针刺模块依次运动,刺针点选择、刺针进给量以及针刺孔数量等作业模式,是通过程序编写所控制,因此,可在升降模块与针刺模块的有效运动行程下,选择刺针的作业模式。在完成前两步定位后,刺针便开始作业,与树皮接触时受到外力作用会产生弹性变形,拉力传感器表面的电阻也将发生变化,从而完成将外力变换为电信号的过程。在刺针刺入时电信号会根据皮层的硬度进行变化,最终通过对力值范围的判断与选取,来确定刺针在树皮内部停止的位置,由此实现采胶位置的准确定位目的。PLC会根据接收到针刺装置反馈的电信号,进行树皮的刺入力值、深度位置等参数的实时记录与绘图显示。PLC控制系统采用外接电压为24 V的锂电池进行供电。主机的接线端口如图9所示,由PLC控制器通过有线式连接多个驱动模块来实现对应功能。传感器将实时采集到的信息发送到PLC,与计算机建立远程通信,将环境参数实时上传至计算机中。

图9 采胶机PLC主机的接线端口Fig.9 Wiring port of the PLC host of the rubber picker

2.3 人机交互界面设计

移动式采胶机系统的人机交互界面,包括手自动操作页面与树皮厚度测量页面。可根据需求对采胶机的作业模式进行选择,包括完成移动行走、姿态变换、位置确定、采胶作业等操作流程;当选择手动操作模式后,依据左右两侧区域的功能选择按钮对测量页面参数实现调整,并完成采胶机各项作业动作的调整与确认,同时根据数显面板也能够观察与判断各个工位的运行情况。数据值可通过传感器采集与用户输入进行获取,每次的作业数据以图表的形式展示,便于后期对采胶参数的分析与研究。在树皮厚度测量页面中可根据刺入深度的实时情况,来设定刺针的最大行程,刺入过程中页面上反馈出压力、位置等参数的变化,是根据压力传感器传送回来的信号进行实时调整所显示的,如图10所示。在24 V锂电池提供电源保障的条件下,无线数据通讯模块主要完成橡胶树针刺测量系统与外界的通讯,可将针刺测量系统输出的树皮深度、阻力等信息,转化成电流原始数据来输出给上位机,最终在界面终端进行显示。为了防止在作业过程中出现过载,通过程序的编写与设定,让工作部件在接近极限状态时自动停止工作,来保证整个系统供电正常,并在系统工作电流超过阈值时进行系统保护。采胶机作业时具体的信号反馈流程如图11所示。

图10 数控面板的操作界面Fig.10 Operation interface of CNC panel

图11 针刺深度控制系统架构Fig.11 Acupuncture depth control system architecture

3 试验分析

3.1 试样材料的准备

本次采胶的试验样品选择为,中国热科院橡胶所种植的已达到开割要求的橡胶树,分别选取10株橡胶树进行试验,并每株树对应1个试验组别,每株树的长势良好,平均割龄为10年,树径在70~80 cm之间。

3.2 试验方法与结果

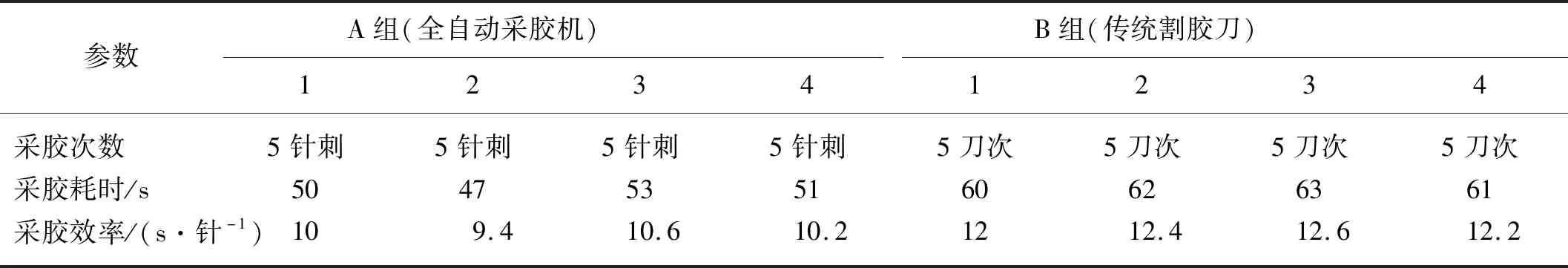

共进行A、B两组试验,每组试验重复4次。A组试验为全自动采胶机来完成的采胶作业,B组则是由胶工操作传统割胶刀进行的采胶作业。根据所设定的采胶次数、采胶耗时、出胶次数与出胶率,来对比分析采胶机与传统的割胶作业之间差异性。具体的试验对比结果如表2所示。

表2 采胶机与传统割胶刀的试验对比结果Tab.2 Test comparison results of rubber tapping machine and traditional rubber tapping knife

从A组与B组的采胶效果相比中能够发现,在同样的作业次数下,全自动采胶机的针刺速度要稍微快于传统割胶刀的割胶速度。但由于该采胶结构只设计一处针孔,因此每次作业只能在树干上刺入一针,并且针眼口径的限制造成出胶量有限,需要后期配合乙烯利的刺激,以及适当地扩充每次采胶作业的针孔数。虽然全自动采胶机的作业是通过系统编程进行控制,但由于每株树存在生长的不一致性,导致抱紧装置需要耗费一定的时间去适应,因此对于采胶时间上会出现不同的情况。在作业模式上,该采胶装备的研发以及关键技术的突破,也为全自动采胶作业的实现提供可能性。

如图12、图13所示,在刺针刺入树皮的过程中,先经过树干外围的粗皮与砂皮,因此前期受到的阻力会不断增加,到达黄皮时阻力值保持稳定;当穿过水囊皮后,由于该处的树皮组织硬度较低,因此阻力值开始下降;达到形成层后由于其硬度较大,造成阻力值又再次增加,并且相比较刺入初期的上升速率会更快。

(a)滑轨移动

图13 树皮刺探的数值显示Fig.13 Numerical display of bark probing

4 结论

1)针对胶园作业的复杂工况,将针刺采胶技术与全自动割胶机融合,解决了树干不规则、树皮厚度不均一对自动化装备采胶的影响。应用钢丝软轨移动,有效规避了复杂的地形与树位对采胶机的影响,大幅降低了铺设硬轨成本。

2)采用智能传感器与自动控制技术,突破了树皮厚度探测、采胶深度自主调控,耗皮量的精准控制,采胶位置的精准定位,装备在钢丝软轨上的行走与停车,采胶模块刺针的自动作业与复位等关键技术,实现了采胶模块在水平方向与竖直方向上的协同运动。

3)该全自动采胶装备的结构紧凑、质量轻盈。具备采胶位置智能调节、识别与记忆,采胶深度记录与显示,故障报警等功能。整机质量为27.5 kg,采胶时间平均约为10 s/株,即每作业一次便进行两针刺的采胶动作,刺入的平均深度耗皮量为1.4 mm。