碳化硅颗粒增强TC11钛基复合材料的组织与力学性能研究

赵鹏飞,刘 跃,唐 莉,张于胜,伍复发

(1.辽宁工业大学, 辽宁 锦州 121001) (2.西安稀有金属材料研究院有限公司, 陕西 西安 710016) (3.西部新锆核材料科技有限公司, 陕西 西安 710200)

钛及钛合金具有比强度高、耐腐蚀性好等优点,广泛应用于航空航天等领域。为了进一步提高钛合金的力学性能,满足航空工业发展的需要,研究人员开展了大量以钛合金为基体的钛基复合材料的研制工作[1]。在钛基复合材料中引入的增强体材料有硼化钛、碳化钛、石墨烯、氮化钛等[2-4]。碳化硅具有高强度、高硬度、低热膨胀系数等优异性能,已在铝基[5]、镁基[6]复合材料中得到应用。Liu等[7]在钛基体中引入了碳化硅纳米线,以提高其力学性能。但碳化硅纳米线制备复杂,价格昂贵,而且不易均匀分散在基体中,制约了其在复合材料中的应用。相比之下,碳化硅颗粒制备简单,价格低廉,在复合材料中较易分散均匀,是理想的金属复合材料增强体。

TC11钛合金名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,主要用于制造服役温度为500 ℃的航空发动机零部件以及飞机上的一些结构件,是目前航空工业中应用最广泛的钛合金之一。本实验采用行星球磨机对TC11钛合金粉末和碳化硅颗粒(SiCp)进行球磨,利用放电等离子体烧结工艺(SPS)制备了SiCp/TC11复合材料,研究了碳化硅颗粒对钛合金组织及室温和高温力学性能的影响,以期进一步提高TC11钛合金的力学性能。

1 实 验

1.1 实验材料

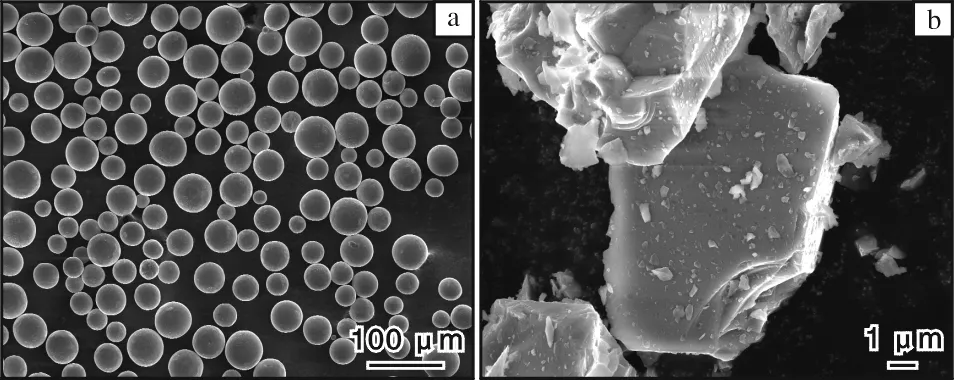

实验所用原材料为TC11钛合金粉末(西安欧中材料科技有限公司生产)和碳化硅颗粒。TC11钛合金粉末为规则的球形,粒度为15~53 μm,如图1a所示。碳化硅颗粒为不规则的多边形,形貌如图1b所示。

图1 TC11钛合金粉末与碳化硅颗粒的微观形貌Fig.1 Micromorphologies of TC11 titanium alloy powder (a) and SiC particles (b)

1.2 SiCp/TC11复合材料的制备

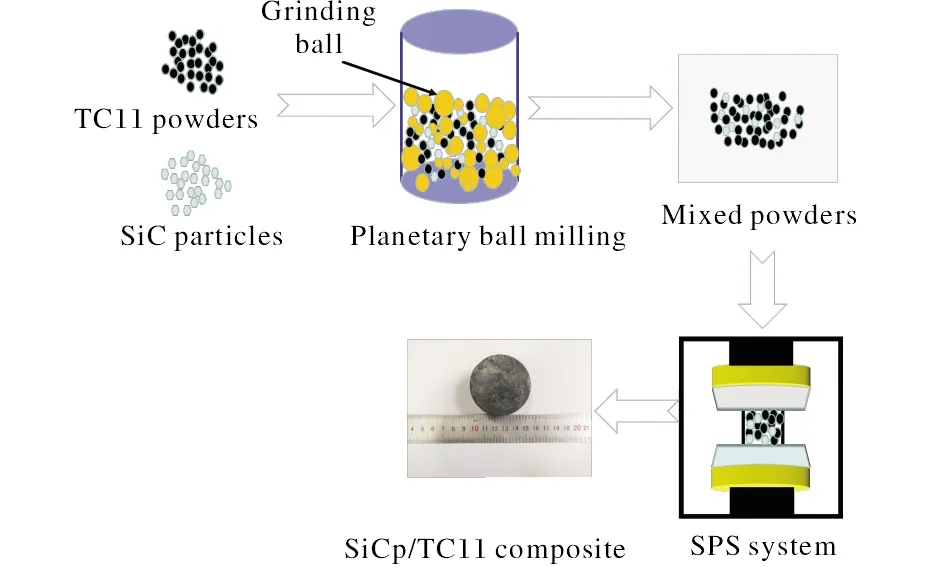

称取TC11钛合金粉末及碳化硅颗粒,将其置于QM-3SP4行星式球磨机中进行球磨,球磨转速为300 r/min,球磨时间为5 h。球磨罐和磨球材质均为不锈钢,球料比为3∶1。

将混合均匀的粉末放入内径为50 mm、高度为110 mm的石墨模具中,采用放电等离子体烧结炉(SPS-80T-20)进行烧结,烧结温度为1000 ℃,升温速率为100 ℃/min,压力为40 MPa,真空度为5.0×10-3Pa。通过改变碳化硅颗粒与TC11钛合金粉末的质量比,制备了碳化硅颗粒含量分别为0.1%、0.3%和0.5%(质量分数,下同)的SiCp/TC11复合材料,分别命名为TC11-0.1SiCp、TC11-0.3SiCp、TC11-0.5SiCp。为了便于比较,采用相同工艺烧结制备TC11钛合金。图2为SiCp/TC11复合材料制备工艺流程图。为了测量复合材料的高温性能,对其进行了热轧加工,轧制温度为900 ℃,总变形量为75%。热轧后复合材料的厚度为2 mm。

图2 SiCp/TC11复合材料制备工艺流程图Fig.2 Preparation process flow diagram of SiCp/TC11 composite

1.3 性能表征

采用UTM5105X型电子万能力学试验机,对烧结态SiCp/TC11复合材料进行室温拉伸性能测试,对轧制态复合材料进行高温拉伸性能测试。拉伸速度为0.5 mm/min。为保证实验数据的准确性,每种试样至少测试2个样品。采用HVS-1000Z型数显显微硬度计测量样品的显微硬度,压头材质为金刚石,载荷为4.9 N,保压时间为10 s。每组试样测试10个点,取平均值作为测量结果。

采用蔡司Axiovert A1金相显微镜观察SiCp/TC11复合材料的微观组织。采用JEOL6700型场发射扫描电镜(SEM)观察SiCp/TC11混合粉末表面形貌及复合材料断口形貌,并利用附带的能谱仪(EDS)分析新生成相的成分。采用SU3500型扫描电镜附带的电子背散射衍射系统(EBSD)进行物相鉴定。

2 结果与讨论

2.1 混合粉末的微观形貌

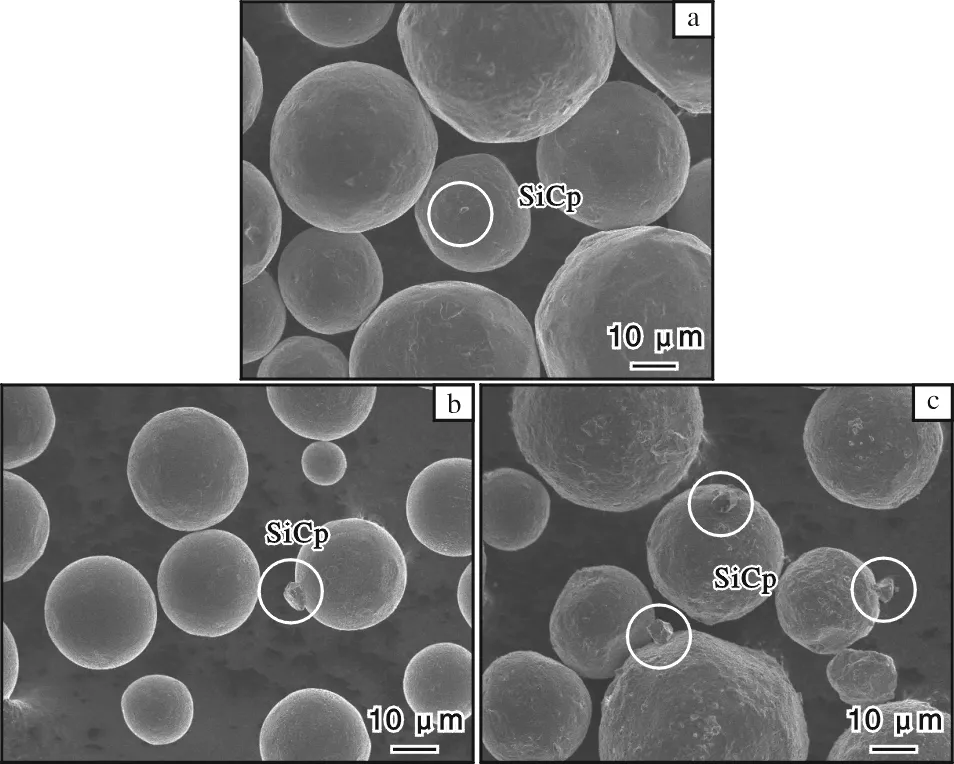

图3为球磨后不同碳化硅颗粒含量的SiCp/TC11混合粉末的SEM照片。碳化硅颗粒添加量为0.1%时,球磨过程中TC11球形粉末与坚硬的碳化硅颗粒相互作用,表面略有变形(图3a)。碳化硅颗粒添加量为0.3%时,粉末表面形貌(图3b)与添加量为0.1%时(图3a)差异不大。碳化硅颗粒添加量为0.5%时,因碳化硅颗粒含量较高,球形粉末表面附有较多的碳化硅颗粒,并且碳化硅颗粒分布较为均匀,没有出现团聚现象(图3c)。

图3 球磨后不同碳化硅颗粒含量的SiCp/TC11混合粉末的SEM照片Fig.3 SEM morphologies of SiCp/TC11 mixed powder with different SiC particle contents after ball milling: (a) 0.1%; (b) 0.3%; (c) 0.5%

2.2 SPS烧结试样的显微组织

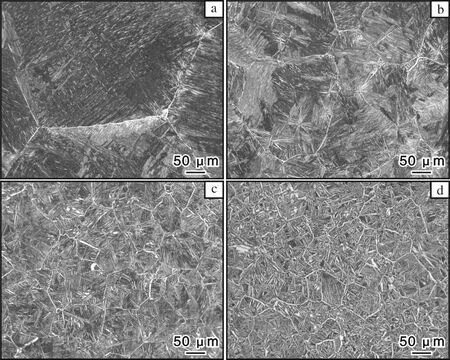

图4为烧结态TC11钛合金和烧结态SiCp/TC11复合材料的金相照片。未添加碳化硅颗粒时,TC11钛合金的原始β晶粒尺寸较大,大约为517 μm,片层状的次生α相尺寸较小(图4a)。碳化硅颗粒含量为0.1%时,复合材料基体晶粒尺寸锐减至160 μm(图4b)。这是由于添加的碳化硅颗粒钉扎在晶界处,阻止了晶粒的长大,从而起到细化晶粒的作用,并且次生α相尺寸增大。随着碳化硅颗粒含量的增加,SiCp/TC11复合材料的晶粒尺寸进一步减小,当碳化硅颗粒含量达到0.3%时,复合材料基体晶粒尺寸为140 μm,为典型的魏氏组织(图4c)。碳化硅颗粒含量达到0.5%时,基体晶粒尺寸为130 μm,次生α相尺寸明显增大,可以清晰地看到复合材料微观组织包括板条状的α相、晶界α相以及晶间β相(图4d)。烧结态SiCp/TC11复合材料表面未见孔洞等缺陷,表明在此工艺条件下能够烧结出致密的复合材料。

图4 烧结态TC11钛合金和SiCp/TC11复合材料的微观组织Fig.4 Microstructures of sintered TC11 titanium alloy and SiCp/TC11 composites: (a) TC11 titanium alloy; (b) TC11-0.1SiCp; (c) TC11-0.3SiCp; (d) TC11-0.5SiCp

2.3 维氏硬度

图5为烧结态TC11钛合金和SiCp/TC11复合材料的维氏硬度。从图5可以看出,随着碳化硅颗粒含量的增加,SiCp/TC11复合材料的硬度不断提高,当碳化硅颗粒含量达到0.5%时,复合材料的硬度达到4137 MPa,相比TC11钛合金(3284 MPa)提高了25.97%。

图5 烧结态TC11钛合金和SiCp/TC11复合材料的维氏硬度Fig.5 Vickers hardness of sintered TC11 titanium alloy and SiCp/TC11 composites

2.4 拉伸性能

烧结态TC11钛合金和SiCp/TC11复合材料的室温拉伸工程应力-应变曲线见图6,室温拉伸性能见表1。从图6和表1可以看出,随着碳化硅颗粒含量的增加,SiCp/TC11复合材料的屈服强度和抗拉强度逐渐升高。当碳化硅颗粒含量达到0.5%时,复合材料的屈服强度和抗拉强度分别为1077 MPa和1107 MPa,相比TC11钛合金分别上升了31.3%和14.1%。这是由于SiCp/TC11复合材料组织为魏氏组织,室温拉伸强度较高,但是塑性较低。

图6 烧结态TC11钛合金和SiCp/TC11复合材料的室温拉伸工程应力-应变曲线Fig.6 Engineering stress-strain curves at room temperature of sintered TC11 titanium alloy and SiCp/TC11 composites

表1 烧结态TC11钛合金和SiCp/TC11复合材料的室温拉伸性能Table 1 Room temperature tensile properties of sintered TC11 titanium alloy and SiCp/TC11 composites

表2为轧制后的TC11钛合金和SiCp/TC11复合材料在500 ℃下的高温力学性能。从表2可以看出,随着碳化硅颗粒含量的增加,SiCp/TC11复合材料的高温抗拉强度逐渐升高,延伸率逐渐降低。轧制态TC11-0.1SiCp、TC11-0.3SiCp、TC11-0.5SiCp的抗拉强度分别为947、953、967 MPa,较TC11钛合金分别上升了4.8%、5.4%、6.9%;延伸率分别为8.1%、7.1%、6.8%,较TC11钛合金分别下降了17.3%、27.6%、30.6%。

表2 轧制态TC11钛合金和SiCp/TC11复合材料的高温拉伸性能Table 2 High temperature tensile properties of TC11 titanium alloy and TC11/SiCp composites after rolling

2.5 断口形貌

图7为烧结态TC11钛合金和SiCp/TC11复合材料的室温拉伸断口形貌。从图7a可以清晰地观察到大量韧窝,说明TC11钛合金为典型的韧性断裂。加入0.1%碳化硅颗粒后,断口中逐渐产生一些微孔(图7b)。微孔的形成主要是由于碳化硅颗粒与钛基体的热膨胀系数不同(αSiC=4.3×10-6K-1,αTi=8.5×10-6K-1)。在承受载荷时,裂纹会在微孔处萌生,导致复合材料的塑性大幅度下降,因此引入碳化硅颗粒后,复合材料的塑性下降。图7c是图7b局部放大图。从图7c可以看到,微孔周围聚集着大量颗粒,并存在撕裂棱。使用能谱仪对图7c中的颗粒物进行分析,结果显示其成分主要为Ti元素和C元素,可能为碳化硅颗粒与基体反应生成的碳化钛。当碳化硅颗粒含量增加到0.3%时,微孔数量进一步增加,韧窝尺寸变小(图7d)。当碳化硅颗粒含量达到0.5%时,断口韧窝数量急剧减少,呈现出典型的脆性断裂形态(图7e)。

图7 烧结态TC11钛合金和SiCp/TC11复合材料的断口形貌Fig.7 Fracture morphologies of sintered TC11 titanium alloy and SiCp/TC11 composites: (a) TC11 titanium alloy; (b) TC11-0.1SiCp; (c) enlarged view of box zone in Fig 8b; (d) TC11-0.3SiCp; (e) TC11-0.5SiCp

图8为不同碳化硅含量的SiCp/TC11复合材料的EBSD像。从图8可以确定,碳化硅颗粒与钛基体发生反应,生成了碳化钛颗粒,并且随着碳化硅颗粒含量的增加而逐渐增多。钛与碳化硅反应生成碳化钛时的反应式以及吉布斯自由能可以用公式(1)和公式(2)来表示[7]:

图8 烧结态SiCp/TC11复合材料的EBSD像Fig.8 EBSD images of sintered SiCp/TC11 composites: (a) TC11-0.1SiCp; (b) TC11-0.3SiCp; (c) TC11-0.5SiCp

(1)

ΔG=-218.89+2.23×10-4T-2.47×10-6T2

+2.63×10-9T3

(2)

式中:ΔG为吉布斯自由能,kJ/mol;T为反应温度,K。当反应温度为1000 ℃时,吉布斯自由能为-217.18 kJ/mol,说明钛与碳化硅的反应可以自发进行。原位生成的碳化钛颗粒能够有效改善碳化硅颗粒与基体之间的结合强度,有利于提高复合材料的力学性能。

3 碳化硅颗粒增强机理

SiCp/TC11复合材料力学性能的提高可以归因于以下几个方面。

(1) 晶粒细化如图4所示,SiCp/TC11复合材料的晶粒尺寸随着碳化硅颗粒含量的增加而减小。晶粒细化,产生高体积密度的晶界,阻碍位错的运动和位错向临近晶粒的扩展,从而强化材料[8]。众所周知,材料的屈服强度与晶粒大小的关系可以用Hall-Petch公式解释,如公式(3)所示[9]:

δ=δ0+kD-1/2

(3)

式中:δ为材料的屈服极限;δ0为单个位错移动时产生的晶格摩擦应力;k为与材料有关的常数;D为平均晶粒尺寸。材料的屈服强度与晶粒尺寸的平方根成反比,因此晶粒尺寸的减小会使SiCp/TC11复合材料的强度增加。

(2) 固溶强化随着溶质原子的溶入,固溶体发生晶格畸变,晶格畸变可以增大位错运动的阻力,使位错滑移变得更加困难,从而提高复合材料的强度和硬度。碳化硅颗粒中的碳元素和硅元素以及TC11钛合金粉末中的氧元素都可以固溶到钛基体中,起到固溶强化的作用[10-12]。在α-Ti中,添加0.01%的碳元素可使强度增加约7 MPa[13,14]。

(3) 载荷传递碳化硅颗粒以及原位生成TiC颗粒的增强效果在许多文献中都有报道[15]。在SiCp/TC11复合材料拉伸过程中,载荷可以从基体转移到碳化硅以及碳化钛颗粒上,使基体承受载荷的能力增加。然而,由于碳化硅及碳化钛颗粒具有较高的硬度和弹性模量,所以在提高复合材料强度的同时会导致塑性下降。

4 结 论

(1) 采用放电等离子体烧结工艺成功制备了SiCp/TC11复合材料。在烧结过程中,钛基体与碳化硅颗粒反应生成碳化钛,并且碳化钛含量随着碳化硅颗粒含量的增加而增大。

(2) SiCp/TC11复合材料的维氏硬度、屈服强度、抗拉强度随着碳化硅颗粒含量的增加而提高。TC11-0.5SiCp复合材料的硬度达到4137 MPa,相比于TC11钛合金提高了25.97%,屈服强度和抗拉强度为1077、1107 MPa,相比于TC11钛合金提高了31.3%、14.1%。TC11-0.5SiCp复合材料在500 ℃的高温抗拉强度为967 MPa,较TC11钛合金提高了6.9%。

(3) SiCp/TC11复合材料的主要增强机制为晶粒细化、固溶强化及载荷传递。