超音速汲水虹吸气动雾化降尘技术

张 天,荆德吉,葛少成,王继仁,任帅帅,孟祥曦

(1.辽宁工程技术大学 安全科学与工程学院,辽宁 阜新 123000;2.矿山热动力灾害与防治教育部重点试验室,辽宁 阜新 123000;3.太原理工大学 安全与应急管理工程学院,山西 太原 030024)

粉尘污染是煤矿行业的重要灾害之一,空气动力学粒径在7.07 μm以下的呼吸性粉尘可经呼吸作用进入人体[1-2],严重危害矿山工作人员的健康[3-4]。目前,微米级喷雾降尘方式是控制此类粉尘最有效且成本低廉的方法,但由于雾滴与粉尘的尺寸越接近,2者碰撞概率越大[5-6],往往需要喷雾降尘技术达到更高的雾化效率。

为此,国内外学者开展了大量研究。聂文等[7]研制了一种煤壁与液压支架间的高压喷雾装置,并得出雾化压力8 MPa时其降尘效果最佳。金龙哲等[8]研发了一种矿山井下移动湿式旋流除尘器,延长了微雾同粉尘接触的轨迹和时间。王鹏飞等[9]研究了内混式空气雾化喷嘴出口直径对其雾化特性及降尘性能的影响。寇子明等[10]采用格子Boltzmann方法模拟得到了喷嘴喷口处的压力与喷雾效率的关系,以及可减少喷嘴能量、提高雾化效率且分布平稳的压力曲线。邹常富等[11]根据工作面粉尘粒径、喷雾粒径与降尘效率的关系,确定了高压喷雾粒径的最佳范围。KUPPA Ashoke Raman等[12-13]采用格子Boltzmann方法获得了液滴的速度与其冲击固体表面时的形态变化的关系。葛少成等[14]研究得到增大气、液相间速度差可以提高气动喷雾降尘效率。INGRID K等[15]试验发现雾滴的破碎与回弹有助于增加其对疏水型表面的碰撞粘附量。XIE Wei等[16]开发了基于高速Schliren技术的开放式雾化试验台,获得了不同压力下振荡喷嘴的喷雾特性。杨超等[17]基于拉瓦尔结构设计了干雾抑尘喷头,达到微米级雾化抑尘效果[18],但雾滴柔软无力、粒径空间分布不均[19-20]。

尽管随着降尘喷雾技术发展,雾化粒径已达到微米级,但普遍捕尘动力不足、喷头易堵塞、能耗高。目前,超音速雾化是一种高效雾化、强劲动力的先进喷雾技术,国内外相关研究包括,SHEN Shuai等[21]用高速纹影法试验得到超音速流中激波引起的瞬态液滴形变机制。REGERT T等[22]利用激光片红外光谱成像法(IR-LES)试验发现超音速雾化过程中一次雾化液带的破碎程度决定了二次雾化的效果。SALLAM K A等[23]利用数字全息显微镜试验得到超音速一次射流雾化的液带、液滴尺寸和速度的近场区域分布特性。LIU N等[24]模拟了在马赫数Ma为1.2,1.5和1.8下的超音速液滴破碎过程,得到引起液滴破碎的表面不稳定性是迎风面高速气体的流动剪切和背风面的旋涡诱导的共同作用结果。ANUFRIEV I S等[25]利用现代光学测量方法研究了液态烃在超音速气流中的射流雾化过程,获得了分散相速度、雾化角等数据。刘静等[26]利用Kelvin-Helmholtz(K-H)不稳定模型深入研究了超音速横向流中的射流雾化过程,并通过试验验证了该模型的可靠性。

综上所述,目前国内外对提高雾化降尘效率的研究很多,但对超音速雾化降尘技术的研究很少,尤其是根据管内超音速流动特性对液相离散方式、结构参数的改进和优化研究仍为空白。为此,提出超音速汲水虹吸气动雾化降尘技术,优化设计装置并研究其雾化控尘和现场适用特性。

1 超音速汲水虹吸气动雾化降尘技术

1.1 超音速汲水虹吸气动雾化机理及装置

为达到对粉尘高动力、细雾化的捕集效果,在对超音速流场流动特性深入研究的基础上,提出了超音速汲水虹吸气动雾化技术。

1.1.1超音速横向射流雾化机理

通常超音速雾化是指在超音速气流中的横向射流雾化过程,其机理如图1所示。

图1 超音速流场横向射流雾化机理

在超音速流场中,高压喷射的液体在其中受到高速剪切气流、大尺度涡旋和激波的共同作用,经液柱断裂、一次破碎、二次破碎之后成为微米级雾滴[27]。

1.1.2超音速汲水虹吸气动雾化原理

超音速流场是由可压缩流体,如空气,流经拉瓦尔喷管产生。如图2所示,该喷管结构包括压缩段、喉部及扩张段,流体流经压缩段、喉部后在扩张段可被加速至超音速,即马赫数Ma>1。

图2 拉瓦尔喷管内跨音速流动原理

前期研究中发现拉瓦尔跨音速流动流场呈轴对称带状分布[28]。如图3所示,高速负压区域位于轴附近,低速区位于管壁与高速区之间,高密度膨胀气流由轴向壁面挤压。据此规律,提出超音速汲水虹吸原理[29],即利用高速区的负压汲水后,形成连通器虹吸现象,液体在进入流场之初便受到高动能剪切破碎达到微米级,不形成图1中的液柱区和一次破碎,直接达到二次破碎水平。

1.1.3超音速汲水虹吸气动雾化装置

设计了采用“汲水探针”结构液相离散的雾化装置,如图4所示。

汲水探针由直径0.8 mm不锈钢微管制成,将超音速流带与汲水槽直连,为液相到达破碎点建立负压通道,借助金属刚性回避了气流的迎面动压,保留其高速剪切动能和负静压力。万向节可调整喷射角度,探针两侧金属侧壁的夹角为喷头的出口锥度。

超音速汲水虹吸气动雾化方式,后简称汲水方式,将“以高压穿透高速气流注水”转变为“利用超音速流动特性汲水虹吸”,雾化时增大了相间速度差,降低了局部气-液比和对冲能量耗散率,避免了低效射流雾化中的流量损失。如图5所示,气动压力为0.4 MPa时,在暗室平行光下雾场呈“浪状云雾”,沿轴向雾滴浓度大、速度快,向边界处逐渐稀薄;边界层向内涡状卷动,地面无沾湿,表明雾滴动力强、粒度细且分布均匀。

图5 超音速汲水虹吸气动雾化效果

为研究气动压力、出口锥度对装置雾滴特性分布的影响规律,开展试验与数值模拟研究。

1.2 装置雾化特性

雾滴粒径与速度是雾化控尘性能的重要影响因素[11]。雾滴粒径分布中小粒径的比例越大,相同耗水量时雾滴数量浓度呈指数倍增加,对粉尘的湿润概率越大。雾滴速度越快,覆盖范围越大,与粉尘作用的时间越长,降尘效果越好[8]。

1.2.1雾场雾滴粒径分布试验研究

试验测量仪器采用了夫琅禾费衍射原理粒度分析仪(测试范围1~500 μm,测量误差1%),考虑到喷嘴出口外0~30 cm内(称近场)雾滴的浓度、速度过大会导致仪器测量误差大;由于1.5 m后雾滴的运动速度开始下降,在不同横向风风速下的实际穿透深度比静止空气中相应减小,据此选择喷口外30 cm至雾场中上段80 cm为雾滴粒径的测量范围。选择常规稳压阀的稳压范围0.3~0.6 MPa为气动压力范围,雾滴粒径V50即雾滴的体积分数达到50%时所对应的雾滴粒径,如图6所示。

图6 雾滴粒径V50测试结果

由于随距离增加雾滴所受湍流与涡旋的剪切强度下降,其凝并大于破碎,粒径随距离增大而增加;随扩散范围增大,50 cm后其破碎、蒸发、凝并相平衡,粒径稳定于21 μm左右,并且受气动压力影响较小。

因试验缺失的近场范围内雾滴粒径数据对研究雾化降尘有重要参考价值,开展了相关的数值模拟研究。

1.2.2出口近场雾滴粒径、速度数值模拟

前期研究中,基于准一维管内流动、能量守恒、质量连续方程,K-H不稳定破碎模型和CFD方法,应用COMSOL软件中Spalart-Allmaras和液滴雾化粒子追踪模块建立了可靠的数值模型[28-29]。

(1)几何模型与网格划分。喷管几何模型的内壁曲线函数由MATLAB软件三次样条模块拟合得到,该拟合方法保障了曲线函数的二阶导数连续可导,依据该曲线函数所建立的喷管几何模型内壁是光滑的。并在喷管外建立较大的大气计算区域。喷管和大气的几何建模尺寸和网格的相对质量,如图7所示,网格划分延对称轴细化处理,以捕捉超音速流场轴向特性参数的快速变化。网格的平均单元质量符合精度要求,计算综合自由度符合自由度计算要求[29]。

图7 网格划分与轴向网格细化

(2)数值模拟结果分析。模拟结果分析截取了近场雾滴速度大小的三维追踪结果,如图8所示。雾滴受到气流的推力加速运动,随着远离喷嘴出口推力逐渐衰减,当雾滴运动至喷嘴出口外100 mm后,推力小于雾滴受到的空气阻力,速度开始下降。因此,雾滴喷射速度呈轴对称分布,延法向逐渐减小,延轴向随喷射距离的增加先增大后减小。

图8 近场雾滴速度大小三维分布

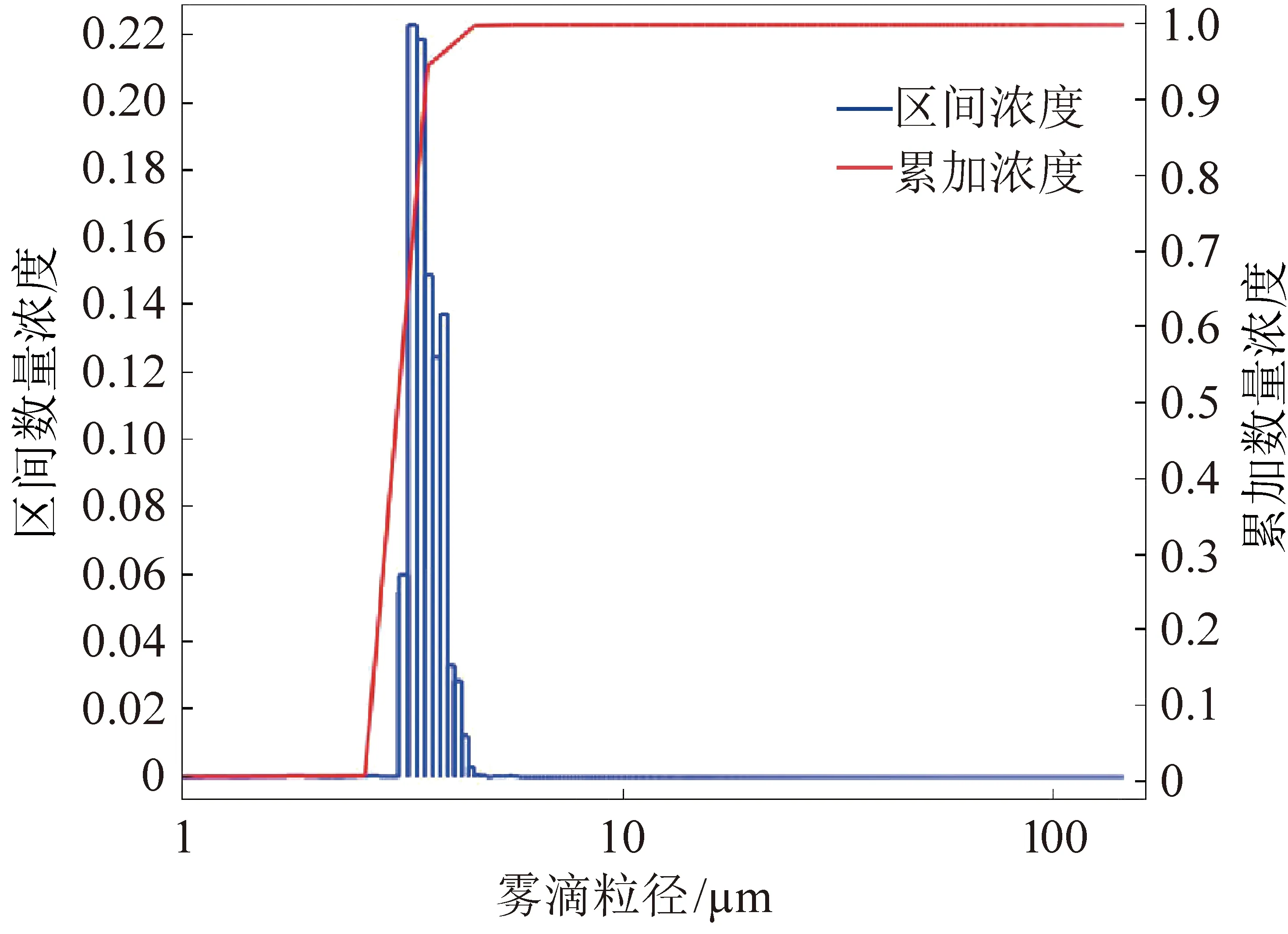

近场雾滴速度大小、雾滴粒径百微米以下分布统计的结果如图9,10所示。由于该雾化方式的喷管内部超音速流场能量被合理利用,在喷射路径上无阻碍,其雾滴喷射速度明显提高。

图9 雾滴速度与数量浓度关系统计

雾滴速度累加浓度达到0.5时所对应的雾滴速度为160 m/s,表明雾滴速度超过160 m/s的数量占比为50%,累加数量浓度0.01对应50 m/s,表明50 m/s以上雾滴占比达99%。因液滴被直接释放于超音速流域内,进入流场之初便达到最大气液相间速度差和最大雾化速率,在百微米下雾滴数量浓度统计中10 μm和5 μm以下分别占90%和80%。

图10 百微米下雾滴粒径分布数量浓度统计

如图11所示,汲水管路被置于浊度约7 500 NTU的烧杯中,由于采用负压汲水的液相离散方式,大粒径杂质很快沉淀于烧杯底,小粒径杂质尽管能被吸入管路,但却不足以堵住喷头,该机制保障了装置雾化效果的稳定性。

图11 汲水防堵稳定性试验流程

综上研究表明,超音速汲水虹吸气动雾化装置具有雾滴动力强、粒径小、分布均匀和运行稳定防堵的特点。

2 装置控尘特性试验研究

2.1 试验平台、材料与测试方法

为研究该技术装置的控尘特性,通过控制变量和对比试验的方法,进行降尘、隔尘等试验,如图12所示,搭建了控尘试验平台。

图12 控尘试验平台

为防止雾滴影响粉尘质量浓度测量结果,滤膜采样前后经烘干处理再称量,测试位置为箱体几何中心处。试验粉尘由辽宁阜新地区块状亮煤研磨而成,煤质为长焰煤,水分6.92%,灰分35.21%,挥发分43.27%,粉尘粒度分布为2.5 μm下占27.3%,2.5~10 μm占61.6%,10~109 μm占11.1%。

除粉尘质量浓度外,测定指标定义降尘速率v0由式(1)计算。

(1)

式中,s为发尘强度,mg/s;t为发尘时间,s;t0为质量浓度降至国标的时间,s。

2.2 工况、结构参数对降尘特性的影响

工况条件和结构参数对雾化降尘特性有很大影响,采用控制变量法试验研究了4个气动压力下,6种出口锥度的超音速汲水虹吸雾化装置的射程、雾化角、耗气量、耗水量和降尘速率。

如图13所示,由于喷嘴出口外气流的膨胀角主要受到其锥度的影响且与气动压力有关,雾化角随锥度的增大先增后减,极值由气压力决定,详细数据见表1。

图13 不同出口锥度喷头的雾化角

由表1得,由于增加气动压力后喷管总动能增大使气流平均速度、汲水负压增大,射程、耗气量、耗水量随之增大;雾化过程主要发生在喷管内,当气动压力相同时,因锥度对管内流场特性分布的影响较小,不同锥度喷管的雾化效率相近,耗水量大则表明相近尺寸的雾滴浓度大,射程远则表明雾滴速度快。雾滴浓度大、速度快时,与粉尘结合效率更高,因而表中耗水量大、射程远的类型对应的降尘速率更快。该表可为实际应用提供参考,如煤矿井下转载可选低水量广角型,对煤卡值影响小且覆盖面积大,如落煤塔可选适合远距离降尘布置类型。

表1 不同工况、结构参数喷头的雾化降尘特性

2.3 控尘特性对比试验

目前,煤矿井下多采用高压喷雾、普通风水联动喷雾降尘技术,但高压雾化喷头易堵塞、耗电高;普通风水联动喷头则雾化效果差、耗水量大,而超声波干雾抑尘技术是其中节水雾化、降尘效果最好的方式。基于此,将超音速汲水虹吸雾化装置与之进行相同条件下的包括降尘、隔尘和能耗的对比试验研究,分析汲水方式的控尘特性、验证该技术的优势。

2.3.1降尘对比试验

降尘对比试验研究的试验条件为:水流量140 mL/min,气动压力0.4 MPa;在降尘的同时,用功率表测定空压机与水泵的耗电量;汲水方式喷头选择了0°锥角,干雾抑尘喷头型号ADGSV882。对比结果如图14与表2所示。

表2 2种类型喷头降尘特性对比

图14 2种测试喷头瞬时粉尘质量浓度和降尘效率对比

随降尘时间增加,汲水方式比干雾抑尘方式降尘效率更高,降尘速度下降更慢。350 s时汲水方式降至国标,按照式(1)计算得到降尘速率为457.14 mg/s,干雾抑尘方式420 s时仍未达到,汲水方式瞬时降尘效率较之提高了2.00%~26.87%,达到相同效率(同为96%)的时间缩短了1/3。

经分散度测试,汲水方式的采样滤膜上PM10以下粉尘分散度比干雾抑尘方式减小了24%。是因为150 s后箱体内粉尘粒径普遍保持在10 μm以下,而干雾抑尘方式的雾滴粒径分布在15~80 μm并混合有更大的粒径,且雾滴速度很小,这制约了降尘的效果;而汲水方式雾滴粒径分布在1~30 μm,速度快,与粉尘的结合效果更好。

如图15所示,在两喷头降尘运行相同时刻时,因汲水方式耗气量小,对空压机负荷小,且不需水泵,耗电量更低,相比干雾抑尘方式节能60%左右。

图15 2种喷头总能耗对比折线示意

表3给出了考虑单位降尘量的运行效能参数对比结果。计算可得,汲水方式降尘速率约为干雾方式的1.5倍,耗水约为1/2,耗气约为1/3。

表3 运行效能参数对比结果

2.3.2隔尘对比试验

为分析所形成雾幕对尘源的隔绝效果,试验测量了经雾幕阻隔后120 s内的总透尘量。对比数据见表4,相比干雾抑尘方式(隔尘效率84.75%),汲水方式隔尘效率达94.07%,呼吸性粉尘隔尘效率79.43%,PM2.5占比减少15%,PM2.5隔尘效率增加30%。

表4 隔尘试验参数及结果

综上试验研究结果表明,超音速汲水虹吸气动雾化降尘技术具有高效节能和稳定控尘的特性,尤其对呼吸性粉尘具有较强的捕集效果。

2.4 超音速汲水虹吸雾化降尘机理

结合数值模拟与试验研究结果,揭示超音速汲水虹吸雾化降尘机理,如图16所示。

图16 超音速汲水虹吸雾化降尘机理

雾滴轴向及喷口近场雾滴粒径小、运动速度快,粉尘与之接触时受到负压卷吸作用进入轴向高速细雾区域,PM10以上快速沉降,PM10以下受到负压牵引、主动捕捉、截流碰撞、松弛湿润的综合作用。PM2.5~ PM10可由此迅速凝并、生长、沉降,但对PM2.5以下润湿、沉降效率不高。

3 现场工程应用

3.1 应用背景

敏东一矿隶属于内蒙古蒙东能源有限公司,负责井下煤炭开采工作。因煤层含水较多,煤质中水分大,井下早期设计水泵排水量有限,又因回风巷等粉尘浓度大、呼吸性粉尘含量高,常规湿式降尘方式应用遇到排水困难、降尘效率低的问题。

以该矿06回风巷与无极绳机头过度段为工程试点,设计实施了一套节水、防堵、高效的全断面超音速汲水虹吸气动雾幕控尘系统。

3.2 应用效果

工程试点处巷道几何尺寸为,顶板高约3.5 m,巷道宽约5.8 m,巷道断面积约20 m2,巷道断面中心风速平均0.86 m/s,人行道风速平均0.25 m/s。

系统悬挂距底板约3.3 m处,为从顶板喷射实现全断面覆盖,需要抵抗横向巷道中心平均0.86 m/s的高速风流,并且需在较低气压和耗气量条件下覆盖20 m2大断面。

为此,雾幕中心喷头需要根据表2选择射程远的型号和工况,中间3枚喷头的锥度为0°并配合涡旋气动增压装置,气动压力最大0.6 MPa,两侧风速低选定覆盖面积大的锥角60°广角型号,工况根据现场需要调节,效果如图17所示。

图17 全断面超音速汲水虹吸雾幕效果

全断面超音速汲水虹吸喷雾控尘系统所产生的高速气雾将巷道断面完全覆盖,同时高效捕捉呼吸性粉尘,使其脱离风载流线在巷道底板上迅速聚结。由表5可得,治理后呼吸性粉尘浓度明显下降,降尘效率达88.80%~92.58%。系统低湿特性使过往行人免受“洒水”淋湿,地面无积水,大幅增加了该矿安全、环保水平,符合其降尘要求。

表5 综合治理前后呼吸性粉尘质量浓度对比

4 结 论

(1)提出了超音速汲水虹吸气动雾化技术并设计对应装置,达到低至0.2 MPa气动压力的无液相来压汲水,并产生虹吸过程,达到微米级、高动力的雾化效果,射程远、耗气量低、耗水量低。

(2)相比干雾抑尘方式,超音速汲水虹吸气动雾化降尘速率大幅度提高。瞬时降尘效率提高2%~26%,相同降尘效率时,呼吸性粉尘比例减少24%;隔尘效率提高10%,PM2.5减少15%;不同工况、锥度时,降尘速率随雾滴速度、浓度增大而增加。

(3)以超音速汲水虹吸气动雾化降尘技术为核心的控尘系统,在敏东一矿06回风巷应用后,在中心风速为0.86 m/s的风流扰动下,能够将之穿透并覆盖全断面,呼吸性粉尘降尘效率为88.80%~91.58%,证明该系统达到了低湿节水、高效控尘的效果。