深水钢悬链立管的开发

侯 静,黄兆力,胡 平,刘耀恒,刘 硕,岳世斌

(1.中海石油(中国)有限公司海南分公司,海南 海口 570311; 2.中海石油(中国)有限公司研究总院,北京 100028; 3.宝山钢铁股份有限公司,上海 201900)

深水钢悬链立管(Steel catenary Riser)最初作为平台上的输出管道使用,一般底部末端水平布置,顶端与垂直方向成一定的小角度,通过简单的钢悬链方式悬挂于平台。深水钢悬链立管主要起连接海底生产系统和海上半潜式工作平台的作用。立管长期服役于深海环境,受到风、流、浪、涌、平台运动、海床运动和管内流体运动产生的复杂疲劳载荷作用,因而要满足长时间服役安全可靠,要求具有高强度、高性能稳定性、高疲劳性能、高耐低温韧性。海洋用管道的尺寸精度相比于陆地管有着更高的要求[1]。由于立管管道同海底管道一样,是通过海上焊接施工的方式进行安装和铺设,因此还需要具有高可焊性和高尺寸精度。我国第一个自营深水大气田深海一号于2021年6月顺利投产,采用的就是半潜式生产储油平台+钢悬链立管的开采方式。使用的钢悬链立管的规格包括生产立管10 in(1 in=25.4 mm)和12 in、外输立管18 in和乙二醇注入立管6 in,具体规格分别为φ273.1 mm×25.4 mm、φ323.9 mm×27.0 mm、φ457 mm×31.8 mm和φ168.3 mm×18.3 mm[2]。我国海洋油气资源开发的占比低于全球海洋油气开发的占比约15%,主要在于技术和装备还存在差距,部分关键技术和装备受制于国外,亟待解决[1]。如目前深海一号建设所用的立管材料均全部采用进口材料,因此有必要对其材料和相关的制造技术开展国产化研究。

1 成分设计

深水立管采用焊接的方法进行安装、连接,因此在钢种设计的初期就需要考虑其可焊性。管线管常用的标准API SPEC 5L和DNVGL-ST-F101均以CEIIW和CEPcm两个指标作为参考来约束材料的焊接性要求,一般按照0.12%C含量作为分界线选用不同的指标。焊接过程可能产生的问题主要是脆化和软化。脆化的原因主要源于热影响区的奥氏体晶粒粗化、硬脆性组织的转变生成,软化主要原因是基体材料在受到焊接热的作用下抵抗回火软化的能力不足。通过微合金化的手段,如添加Nb、V、Ti可以有效改善焊接接头的脆化、软化的问题。同时复合添加这3种微合金元素还能改善基体本身的强韧性水平。Nb、Ti通过形成相应的碳化物或氮化物颗粒可以有效抑制轧制过程中奥氏体晶粒的再结晶长大和粗化,从而细化基体的组织和热影响区位置的组织,改善相应的强韧性[3]。

深水立管的壁厚较厚,成分设计时通过添加Mo、Cr等元素可以提高材料的淬透性,通过扩大贝氏体相区,推迟铁素体转变,获得一致的贝氏体组织,改善壁厚方向组织和性能的均匀性,从而提高性能的稳定性。添加Cr元素对提高抗CO2腐蚀性能有利,添加Mo元素对提高抗局部腐蚀能力、抗氯离子腐蚀能力和抗H2S腐蚀能力有利[4],但对提高厚壁管线管淬透性来说,Mo的作用优于Cr。考虑焊接性,Mo含量不宜过高[4-5]。微量的B含量虽然可以大幅改善淬透性,但相关海管标准如API SPEC 5L和DNVGL-ST-F101中均要求控制B含量≤0.000 5%。

成分偏析会导致管线管局部硬度升高和抗HIC性能下降,采用低C低Mn的成分设计可以有效避免或改善管坯中心的偏析和最终成品的内壁偏析,从而获得良好的抗HIC性能。但为保证较厚管材的强度,还需添加适量的Mn以满足低C设计时的强度要求。目前X60~X70钢级的管线管多采用低C,低Mn,复合添加Cr、Mo、Ti、V、Nb等合金元素,在保证强度的前提下降低偏析、改善韧性和焊接性的思路[3-9]。宝钢已在多个规格X65QO海管上积累了技术经验,产品具有性能波动小、尺寸精度高的特点,能够很好地满足DNV-OS-F101等海管标准和用户个性化要求[8]。

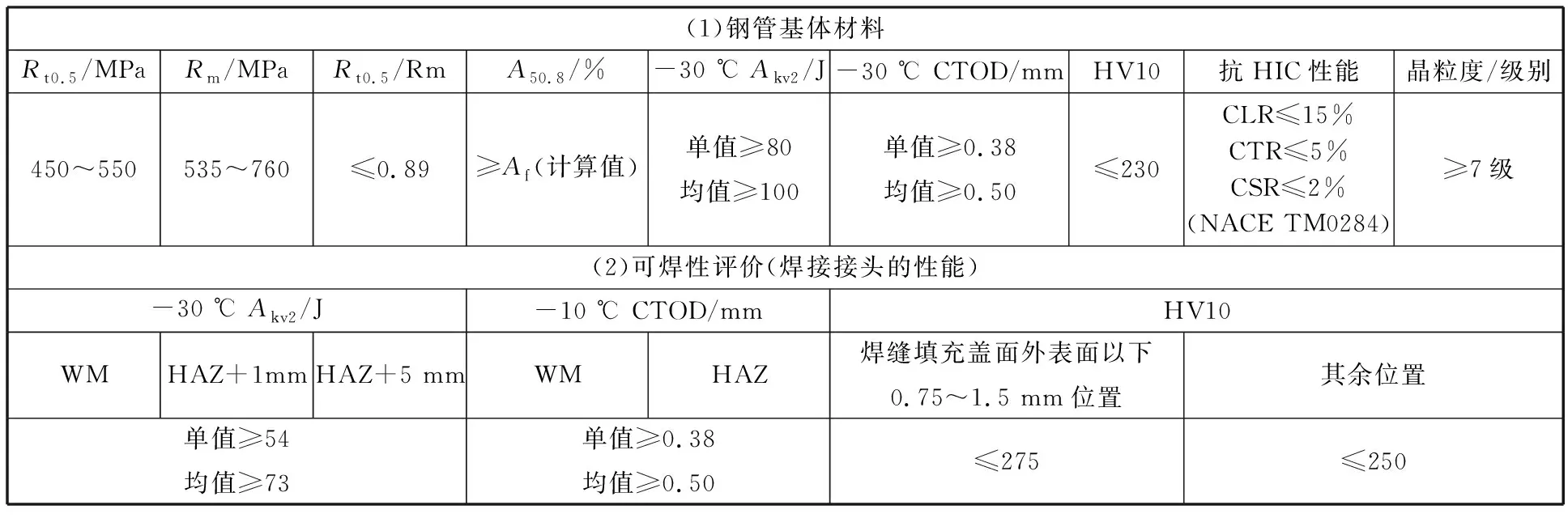

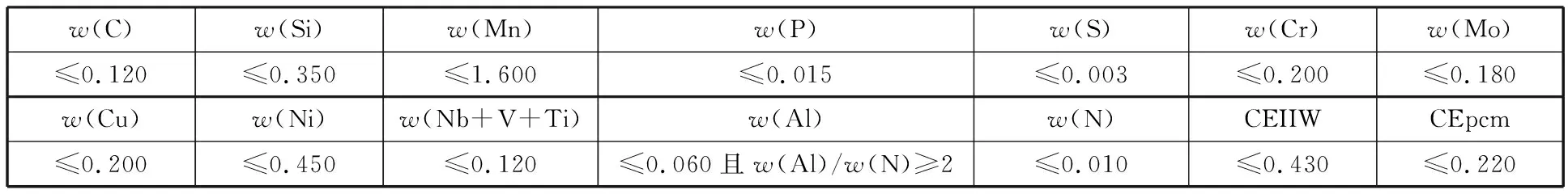

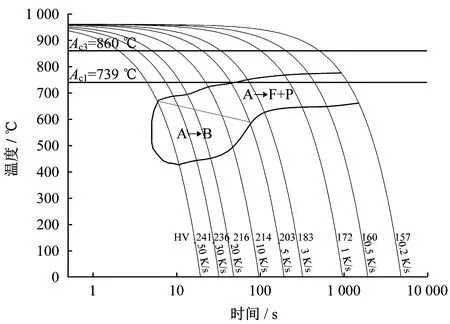

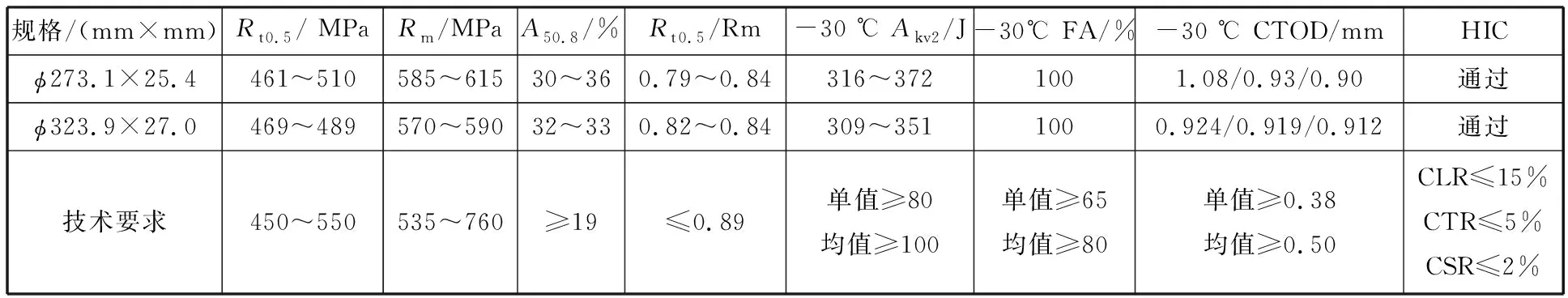

由于立管要求高性能稳定性,因此客观上对成分波动、夹杂物控制水平提出了高要求,需要通过相应的冶炼工艺实现成分精准控制和高纯净度。为减少S对韧性和抗酸性能的不利影响,一般需控制w(S)≤0.005%。高等级X65QO产品所需管坯一般采用EAF(或BOF)→LF→VD(或RH)→CC的工艺路径生产来达到上述目的。根据表1所示深水钢悬链立管的性能技术指标要求,最终确定了表2的钢种成分设计方案用于国产化试制φ273.1 mm×25.4 mm、φ323.9 mm×27.0 mm两个规格的立管。图1是钢种相应的CCT曲线测试结果。

表1 立管的各项技术指标要求Table 1 Technical requirements of the steel catenary riser seamless pipe

表2 立管钢种成分设计方案Table 2 Chemical composition designed for the steel catenary riser seamless pipe

图1 钢种的CCT曲线Fig.1 CCT curves of the experimental steel

2 制造工艺

宝钢采用管坯→环形炉加热→穿孔→连轧→脱管→定径→冷却→冷锯分段→调质热处理→温矫→超声和漏磁联合无损探伤→管端磁粉探伤→水压试验→表面及尺寸检验→切定尺的工艺路径进行国产化试制。管坯规格包括φ300 mm和φ380 mm,分别采用294孔型和383孔型用于生产φ273.1 mm×25.4 mm、φ323.9 mm×27.0 mm两个规格的立管。

3 性能测试标准和试样形式

力学性能测试标准总体参考ASTM A370。其中拉伸性能测试标准参考ASTM E8/E8M,取样方向为纵向,试样型式为直径12.7 mm的圆棒试样或宽度38.1 mm×全壁厚的弧状板样,平行段长度为50 mm或50.8 mm。冲击性能测试标准参考ASTM E23,试样型式为横向取样,横向×纵向×径向(厚向)尺寸为55 mm×10 mm×10 mm的长条形试样。硬度测试标准参考ASTM E384。CTOD性能测试标准参考BS 7448-1或ASTM E 1290,试样型式为SENB类型,取样方向为X-Y方向,试样尺寸为B·2B,B尽可能地接近壁厚尺寸大小。另外,对于可焊性评价用的CTOD试样开缺口的位置包括焊缝中心、热影响区两个位置。抗HIC性能测试标准参考NACE TM0284,试样尺寸为纵向100 mm×横向宽度20 mm×全壁厚,内外表面最多允许各去除1 mm的金属材料。晶粒度评级标准参考ASTM E112。材料疲劳试验标准参考GB/T 3075,试样形式为圆柱头,夹持段直径为16 mm,长度约为70 mm,平行段直径为10 mm,长度为20 mm,过渡圆角R=25 mm。

4 调质热处理工艺研究

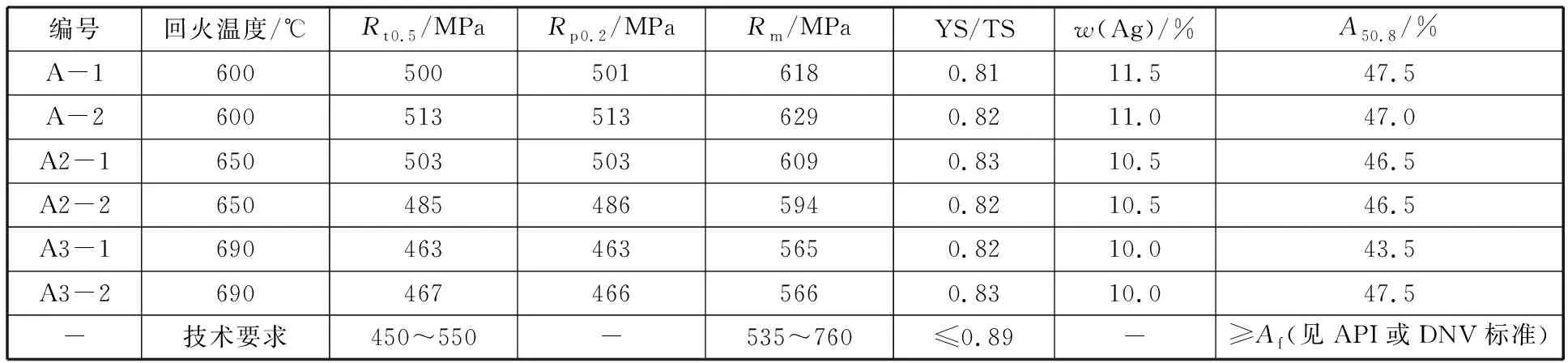

立管的调质热处理包括淬火和回火两个工序。根据相变点的测试结果可知,钢种的Ac3温度约在860 ℃。因此,采用900 ℃的淬火温度以实现强韧性匹配的目的。淬火温度过高,奥氏体晶粒长大粗化,对韧性不利;淬火温度过低,碳化物未充分溶解,合金元素未充分固溶回奥氏体基体中,降低了基体的淬透性和后续析出强化的效果,对组织均匀性和强度不利。为了稳定组织,改善韧性和性能均匀性,淬火后需进一步回火。在试制淬火态样管上取样,对不同回火温度的组织和性能进一步研究,以确定生产用回火工艺制度。不同回火温度下的力学性能结果如表3所示。可见,回火温度的影响显著,规律为随着回火温度的升高,屈服强度和抗拉强度均降低,均匀延伸率略有降低但变化不大。

表3 不同回火热处理工艺下的力学性能Table 3 Mechanical properties under different tempering procedures

图2所示金相显微组织的观察结果表明,随着回火温度的升高,组织中白色铁素体的数量有所增加,尺寸有所增大,以及回火温度的提高降低基体中的位错密度,促进回复和析出相粗化,是导致强度下降的微观解释。强度性能数据表明,该钢种有较大的回火工艺窗口,可以满足技术要求对屈服强度和抗拉强度的要求,且屈服强度可以控制在450~550 MPa的窄幅区间内。由于宝钢回火炉炉温精度在±5 K以内,加之成分的小波动控制,可以有效保证批量化生产过程中管—管之间的性能差异,保证性能稳定性。

图2 不同回火温度处理下的显微组织(在外表以下的厚度1/4位置观察)Fig.2 Microstructure under different tempering procedures (observation location:one quater of the thickness from the outer-surface of the pipe)

5 试制样管的力学性能

在宝钢460PQF连轧管机组试制φ273.1 mm×25.4 mm、φ323.9 mm×27.0 mm两个规格的立管。常规的各项力学性能和抗酸性能测试结果如表4所示。可以看出,宝钢试制的两个规格立管的屈服强度、抗拉强度、延伸率、屈强比、-30 ℃冲击韧性和剪切面积比、-30 ℃ CTOD性能、抗HIC性能均可满足相关的技术要求。

表4 试制样管的力学性能和抗酸性能Table 4 Mechanical properties and HIC-resistant property of the trial produced pipe

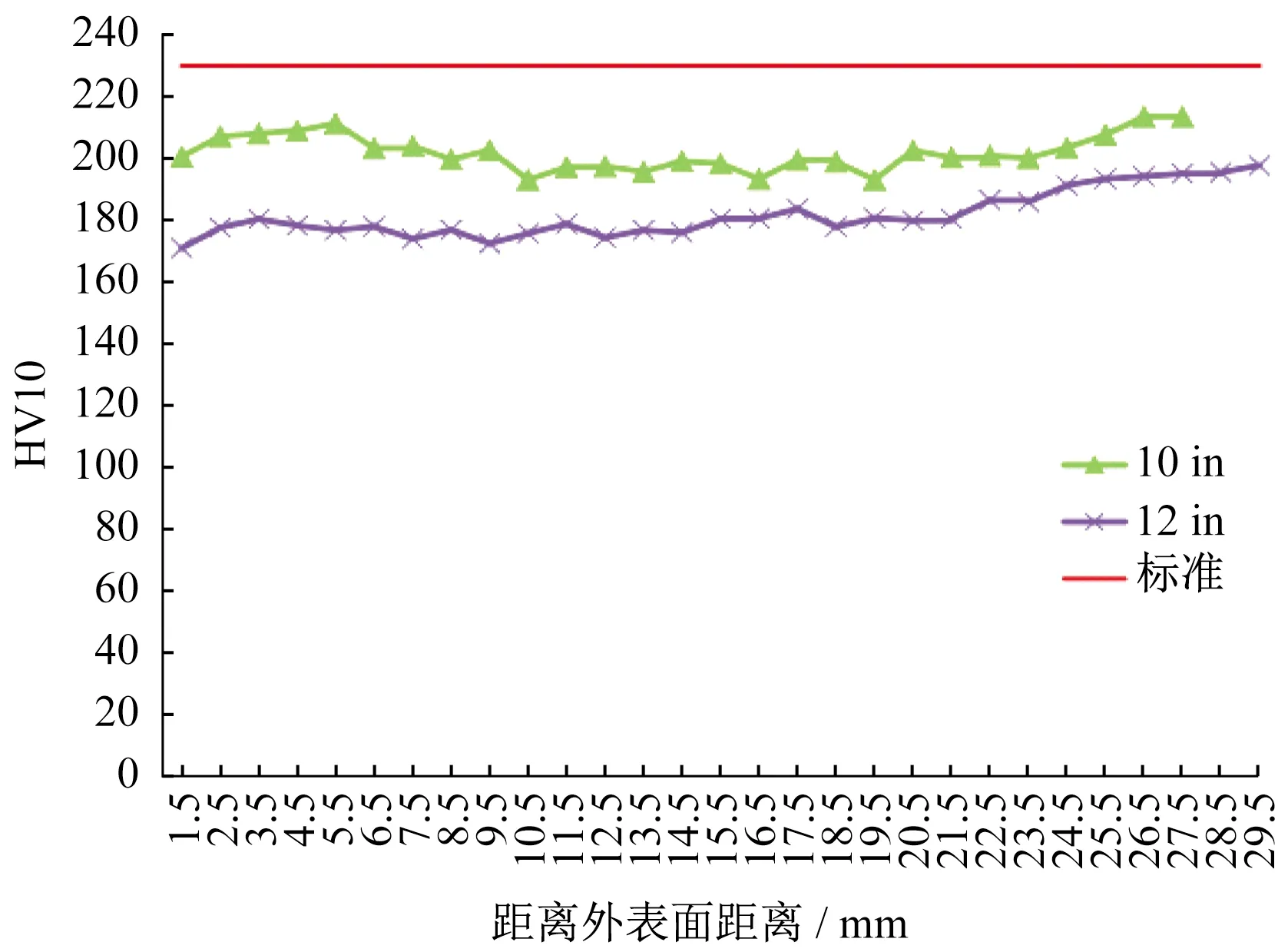

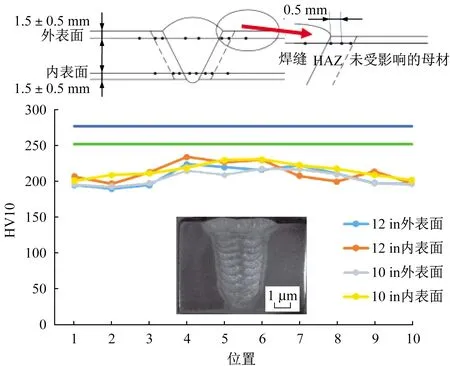

硬度水平是决定抗酸性能的关键因素之一。对调质态的试制立管全壁厚方向的硬度进行了从近外表至近内表的梯度测试,结果显示硬度整体分布均匀(如图3所示),间接反映出组织的均匀性。

图3 壁厚方向的硬度梯度分布Fig.3 Distribution of the hardness along the thickness direction

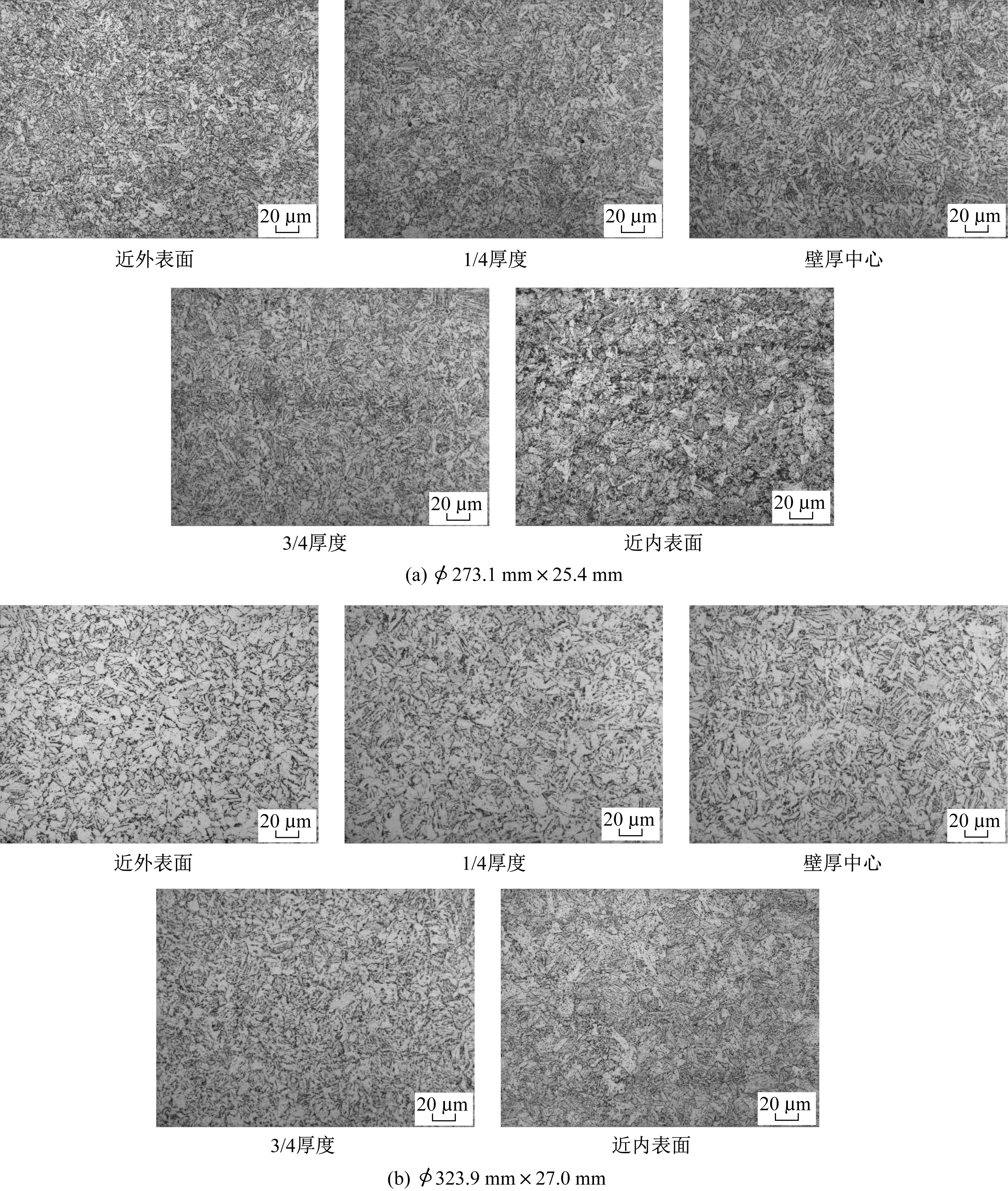

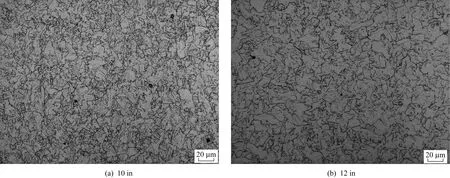

试制样管壁厚方向不同位置的显微组织如图4所示。可见,总体上获得了均匀一致的贝氏体组织,与硬度结果吻合。由于钢管热处理过程中采用的是外淋内喷的淬火方式,因而外表和内表的冷却强度最大,组织也更加细化,转变温度也更低,因而外表和内表的硬度相对壁厚中心位置要高。因此,API和DNV标准中就有规定要求对钢管外表、内表和壁厚中心3个位置作为代表位置进行硬度测试。立管的技术要求中规定硬度HV10需控制在≤230的水平。图3结果显示,宝钢采用低碳、低碳当量的设计,可以在满足强韧性指标要求的基础上,实现低硬度值的控制,对于综合获得良好的抗HIC性能有利。图5是典型的晶粒度评级金相图片示例(外表以下1/4厚度位置观察),10 in和12 in两个规格立管的晶粒度级别可以达到10级(评级标准:ASTM E112)。细小的晶粒尺寸保证了材料性能的均匀性和良好的强韧性以及抗疲劳性能。

图4 两个规格立管样管的金相组织Fig.4 Microstructure of the steel catenary riser pipes with two different sizes

图5 晶粒度评级用图片示例(在外表以下1/4厚度的位置观察)Fig.5 Microstructure pictures used for grain size rating evaluation (observation location:one quarter of the thickness from the outer-surface of the pipe)

6 试制样管的可焊性评价

由于立管实际铺设安装采用的是全自动GMAW工艺(熔化极气体保护焊),对试制样管进一步开展了该类型焊接工艺下的材料可焊性评价。环焊接头的焊接方法为GMAW半自动焊根焊+GMAW自动焊填充盖面焊。焊材为实芯焊丝,焊材型号为AWS A5.18 ER70S-G,焊材厂家为BOHLER,焊材牌号为SG3-P,直径为1.2 mm,焊接坡口为复合V型坡口。根焊和填充焊时,极性DEP(焊丝连接焊接电源正极),焊接方向VD(下向焊),采用80% Ar+20% CO2富氩混合气体保护或者是100% CO2气体。评价结果显示(见表5),环焊焊接头的不同位置均具有良好的-30 ℃冲击性能和-10 ℃ CTOD性能,可以满足相关技术要求。显示宝钢深水立管钢种设计的合理性,具有优异的可焊性。

表5 环焊接头的力学性能Table 5 Mechanical properties of the girth welded joint of the trial produced pipe

对可焊性评价的环焊接头的硬度也进行了测试,结果如图6所示。结果显示10 in和12 in立管材料环焊接头焊缝、热影响区和基体的硬度均可以满足标准规定的硬度上限要求,即焊缝填充盖面外表面以下0.75~1.5 mm硬度(HV10)≤275和其余位置硬度(HV10)≤250的技术要求;远离热影响区的基体硬度(HV10)要求≤230。

图6 两个规格立管全自动GMAW环焊接头的硬度测试结果Fig.6 Hardness testing results of the girth welded joint using full-automatic GMAW welding procedure for the steel catenary riser pipes with two different sizes

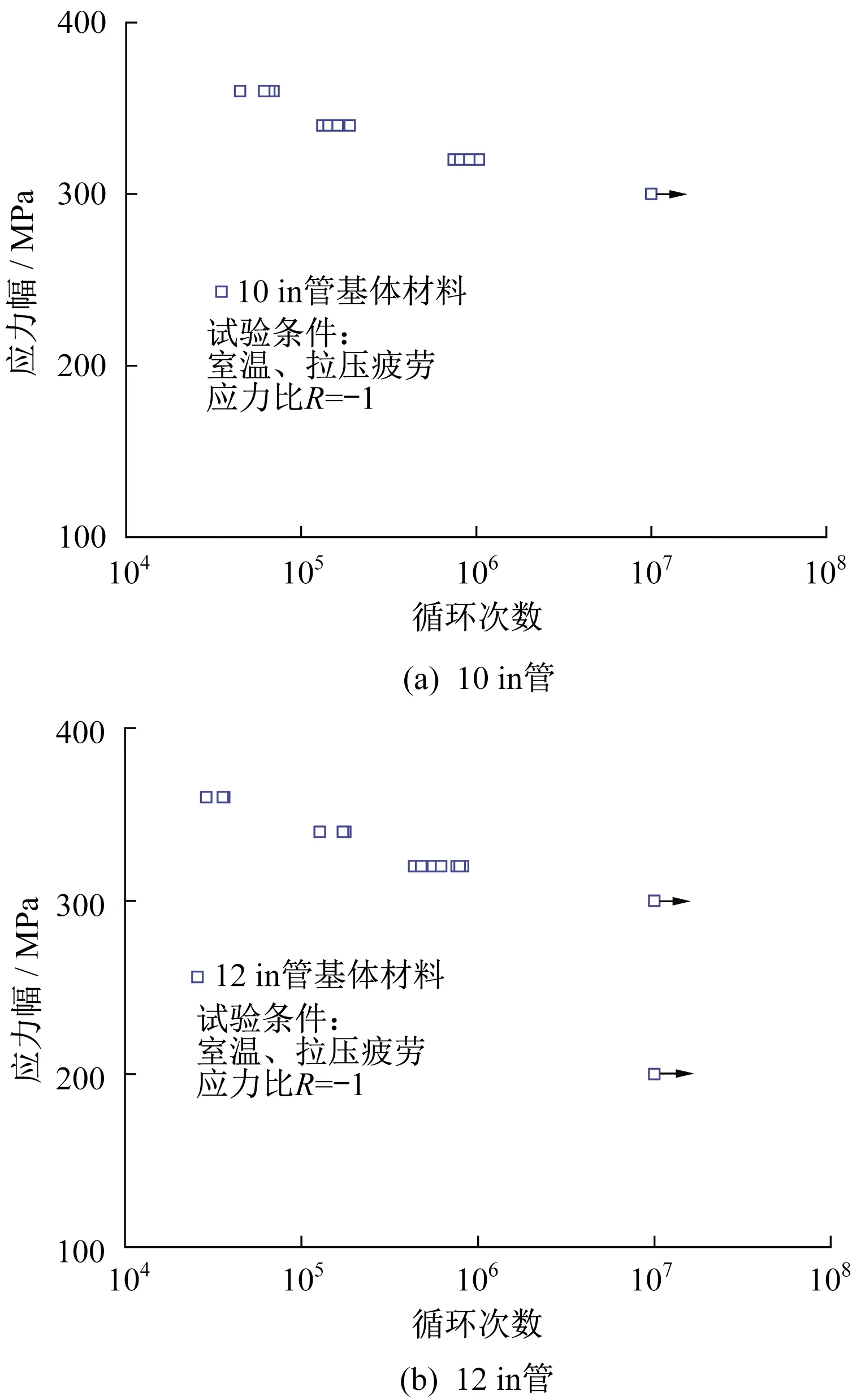

7 试制样管材料的拉—压疲劳性能评价

由于立管实际服役过程中会受到弯曲、拉压等载荷的疲劳作用,因此从立管上取样进行了拉—压疲劳性能测试(应力比R=-1),结果如图7所示。结果显示,10 in和12 in管在应力幅为300 MPa时,疲劳寿命≥107次,显示具有良好的抗拉压疲劳性能。且疲劳寿命数据显示,相同应力水平下,寿命分散性小,寿命稳定,显示宝钢立管材料的组织性能均匀一致。同时,两个规格相同应力水平下寿命水平相当,显示宝钢钢种设计能很好地适应并覆盖10 in和12 in两个规格的生产。

图7 立管基体材料S-N曲线测试Fig.7 S-N curve testing results for the steel catenary riser pipes with two different sizes

8 结论

(1) 中海油和宝钢联合开展了深水钢悬链立管的开发,利用宝钢460PQF轧管机组成功试制了10 in和12 in两个典型规格的立管样管并完成了综合性能评价,各项力学性能指标均能满足相关技术标准的要求。

(2) 采用低碳、低碳当量的钢种成分设计,宝钢试制的立管样管实现了全壁厚方向均匀一致的贝氏体组织,硬度分布均匀且可控制在HV10≤230的水平,同时具有良好的-30 ℃低温冲击韧性,其中Akv2值单值和均值均≥300 J,远远高于标准要求。另外,-30 ℃ CTOD单值和均值在1.00左右,显示材料具有良好的断裂韧性。在应力幅为300 MPa时,疲劳寿命≥107次,显示具有良好的抗拉压疲劳性能。且疲劳寿命数据显示,相同应力水平下,寿命分散性小,寿命稳定,显示宝钢立管材料的组织性能均匀一致。

(3) 采用低碳、低碳当量的钢种成分设计,宝钢试制的立管样管具有良好的可焊性,采用全自动GMAW环焊工艺进行评价,焊接接头不同位置(焊缝、热影响区)具有良好的韧性,-30 ℃下的Akv2值和-10 ℃下的CTOD值均满足相关技术标准的要求。