矿物掺合料改性磷酸镁水泥研究进展

刘俊霞,李忠育,张茂亮,海 然

(1.中原工学院建筑工程学院,河南 郑州 450007;2.河南建筑材料研究设计院有限责任公司)

磷酸铵镁水泥(MAPC)是由磷酸二氢铵(NH4H2PO4)、重烧MgO和缓凝剂组成的一种高性能胶凝材料,具有凝结硬化快、早期强度高、抗冻性、耐热性和体积稳定性好以及良好的黏结性能等优点[1]。MAPC在水化过程中产生的氨气具有一定的增塑性,但控制不好会大量溢出对环境带来影响,为了避免产生污染风险,较多学者采用KH2PO4代替NH4H2PO4制备磷酸钾镁水泥(MKPC),水化产物KMgPO4·6H2O(MKP)与NH4MgPO4·6H2O(鸟粪石)具有相似的结构,MKPC与MAPC的性能十分接近[2],MKPC和MAPC统称为磷酸镁水泥(MPC)。MPC不仅具有优异的力学性能,而且制备工艺简单,不需要烧制过程、生产设备和生产线,因此国内外相关学者展开了大量研究,并取得了可喜的研究成果。

与传统无机胶凝材料相比,MPC成本极高、性能相对单一,在耐水性、耐腐蚀性和弯拉变形性能方面不尽如人意,因此增强改性材料也成为MPC必不可少的组分之一。目前,MPC的改性研究主要集中在矿物掺合料和纤维两个方面[3-4]。矿物掺合料通过填充效应和火山灰效应改善MPC的耐水性和耐腐蚀性,并能够大幅降低MPC的成本;纤维则通过宏观的增强阻裂作用改善MPC的抗压强度、抗折强度、体积稳定性和变形性能。其中,矿物掺合料不仅影响了MPC的宏观性能,而且改变了MPC的水化过程、水化产物和微观结构及其拌合物的流变性能[5-7]。因此,系统地总结矿物掺合料MPC的水化机理、微观结构和宏观物理力学性能,分析目前研究和应用中存在的问题,对改善其宏观性能、制备工艺和经济实用性具有深远的意义。

1 矿物掺合料对MPC水化机理和产物的影响

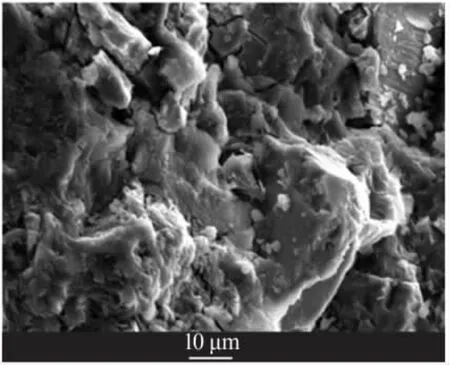

MPC的水化反应机理有局部化学反应机理和溶液-扩散机理两种解释,其中后者得到了大多数学者的赞同[8]。溶液-扩散机理认为MPC水化反应过程可概括为:重烧MgO和NH4H2PO4或KH2PO4与水混合后,磷酸盐迅速水解为PO43-、H2PO4-、H+等使溶液呈酸性,部分重烧MgO在酸性溶液中电离出Mg2+,两者迅速发生酸碱中和反应,生成磷铵镁盐络合物水化凝胶MgNH4PO4·6H2O,而未水化MgO颗粒作为次中心质,被水化产物包裹并结成一个连续的网络结构体,从而使MPC产生强度(见图1,图2)[9-12]。

图1 硬化磷酸镁水泥XRD谱图[10]XRDpatterns of hardened magnesium phosphate cement[10]

图2 MPC水化28 d扫描电镜图片[12]Fig.2 SEM image of MPC hydration for 28 days[12]

仝万亮[13]研究了粉煤灰对MPC水化产物组成的影响,结果表明粉煤灰掺入后MgNH4PO4·H2O和MgNH4PO4·6H2O的XRD衍射峰强度均明显减弱,并随着粉煤灰掺入量的增大MPC的反应产物结晶度降低,硬化浆体致密性下降。纯MKPC水化极快,水化产物来不及吸收结晶水易生成中间相MgKPO4·H2O,掺入粉煤灰或偏高岭土等矿物掺合料,可使中间产物转化为最终产物,并通过活性矿物掺合料2次水化的产物填充裂纹,XRD谱图显示加入粉煤灰或偏高岭土后除MKP外基本无其他水化结晶产物[14]。TAN等[15]在MKPC的60 d试件断面SEM图中观察到MKP晶体,而掺入20%矿渣后,SEM图中则观察到矿渣填隙于MKPC水化产物的孔隙中,XRD谱图分析进一步证实掺入20%矿渣的MKPC不同龄期的水化产物的主要晶相仍为MKP、未反应MgO和少量惰性Mg3Ba2O3晶体。LV[16]、李国新[17]和ZHANG等[18]分别研究了矿渣和赤泥掺 入后对MKPC硬化结构水化产物的影响,其研究结果与文献[15]基本一致。综上所述,粉煤灰、矿渣、偏高岭土和赤泥等矿物掺合料的掺入不影响MPC的水化产物种类,但能够降低水化产物的结晶程度,提高硬化结构的密实度。

2 矿物掺合料对MPC水化反应速率的影响机制

MPC水化的实质是酸碱中和反应为基础的化学反应[19],反应主要分为吸热和放热两个阶段,并以放热过程为主[20]。磷酸镁水泥加水后磷酸盐率先溶解出PO43-和H+,此阶段为吸热阶段,水化过程中第一个放热峰源自氧化镁在酸性溶液中溶解出Mg2+,第二个放热峰对应于Mg2+、NH4+、HPO42-、PO43-等离子间反应生成水化产物[21],水化产物开始形成时,水化放热非常集中且反应迅速,温度先上升到最大值后开始降温。MPC的水化和放热特性,不仅会对施工设备造成损害,还会引起温度应力并导致水化结构产生的温度裂缝,从而降低MPC的宏观性能,给MPC的实际工程运用造成一定障碍。

为了控制MPC反应时间和降低放热速率,通常掺入硼砂延缓水化产物的生成和凝结。一般认为:硼砂水解后释放出B4O72-,吸附在MgO表面并与Mg2+形成阻碍层,阻碍MgO溶解以及H2PO4-与MgO接触,从而达到缓凝目的[22]。相关领域的研究者认为,控制MgO和磷酸盐的溶出速度、pH、体系温度、粉体细度和掺入矿物掺合料、复合缓凝剂等化学反应因素也能有效地起到缓凝作用。

夏锦红等[23]指出MPC反应速度是由浆体中H+和OH-的浓度决定的,在反应开始前有效地控制住H+和OH-的浓度,可达到缓凝的目的。掺入粉煤灰后,微细颗粒吸附在磷酸根表面,延缓了水化反应,从而延迟了放热峰的出现,同时粉煤灰取代了部分镁、磷组分,导致参与反应的物质减少,水化过程的总放热相应减少[24]。赵思勰等[25]研究了粉煤灰掺量对MKPC早期水化热总量的影响,结果表明随粉煤灰掺量的增加,早期水化热呈现出先减小后增加的变化规律,当粉煤灰掺量大于20%时,硼砂含量相对减少,缓凝效果不明显,早期水化反应释放的热量更多。基于与粉煤灰相似的作用机理,矿渣掺量为10%时,MKPC的凝结时间从17 min增加到65 min,并随着矿渣掺量的增加而增长,基本可以满足现场施工对凝结时间的要求[15]。文献[12]以赤泥为矿物掺合料制备MPC,试验数据表明赤泥能够明显降低MPC的峰值温度和延长凝结时间;MPC在水化11 min时达到峰值温度94.6℃,而赤泥掺量为40%的MPC则在水化26 min时达到峰值温度63.0℃,赤泥MPC的初凝时间也从13 min增加到25 min。综上所述,加入矿物掺合料后磷酸镁水泥组分减少,放热总量减少且放热顶峰时温度降低,由于矿物掺合料吸附作用导致MPC各组分反应减缓,MPC整体水化速率降低,凝结时间延长。

3 矿物掺合料对MPC孔结构的影响

MPC水化后快速凝结硬化导致水化产物细小且结晶程度较低,水化产物之间存在微孔和裂纹。一方面MPC新拌料在水化初期温度升高,部分水蒸气和气体快速逸出,并在硬化结构中形成连通孔隙,因而降低其耐水性和耐蚀性。另一方面MPC水化过程中产生的蒸汽,特别是MAPC水化过程中生成的氨气,在硬化前未能逸出而滞留于硬化结构中形成封闭微孔,降低了MPC的致密性。QIN等[26]观察发现MPC砂浆只有一半的孔隙直径小于1μm,说明MPC砂浆比硅酸盐水泥砂浆的孔隙率高,并且MPC的孔隙多为气孔而非毛细孔。董金美等[27]的试验结果表明,MKPC的单位质量孔体积随着氧化镁与磷酸二氢钾质量比的增加而增加,小于50 nm的孔隙减少而大于200 nm的孔隙增加;当二者质量比为1时,孔体积为40.0 cm3/g,小于50 nm和大于200 nm孔的体积分数分别为24.5%和54.7%,当二者质量比为3时,对应试验结果分别为76.3 cm3/g、9.0%和40.8%。MPC孔隙率和孔径分布与水化硬化速度、水化初期的峰值温度和凝结时间密切相关,MPC净浆的黏度、水化反应生成气体的速率和产出量亦有一定的影响。

传统观念认为,粉煤灰未参与MPC的早期水化,球状粉煤灰颗粒填充在无定形水化产物中间,并与周围的水化产物黏结成一体,有效地填充于水化产物间的孔隙和溢水通道,从而细化MPC硬化结构内的孔结构。MO等[28]发现未掺粉煤灰的MPC硬化结构中观察到空腔、未反应的MgO和游离磷酸盐,掺入粉煤灰后MgO、SiO2、Al2O3相互作用形成非晶态二次水化物,粉煤灰MPC的孔隙率显著降低。近年来的研究表明,粉煤灰部分参与了MPC的早期水化反应,粉煤灰中的玻璃状SiO2和Al2O3溶解于MPC中,固相核磁共振证实了粉煤灰与MPC的反应,反应机理和产物尚未完全明确。XU等[29]研究发现,粉煤灰MPC的28 d硬化结构中SiO2、Al2O3颗粒周围均匀覆盖着一层水化产物,与MPC的水化产物紧密连接,增强了粉煤灰与MPC砂浆基体间界面黏结性能。

偏高岭土、赤泥和矿渣等矿物掺合料对MPC硬化结构孔结构的影响与粉煤灰类似。文献[26]的研究表明,加入7.5%偏高岭土的MPC砂浆的总孔隙率显著降低,随着偏高岭土取代水泥的量增加,MPC孔隙持续减少,偏高岭土颗粒会填充孔隙或裂纹,同时为MPC水化产物吸附提供场所,作为晶核促进水化产物生成。文献[12]的研究结果表明,赤泥中铁盐和铝盐在水化过程中生成氢氧化铁和氢氧化铝,填充于MPC硬化结构的孔隙中,从而明显降低其总孔隙率,并细化孔结构;当赤泥掺量为20%时硬化结构的总孔隙率从5.46%降低到2.29%,掺量为40%时孔隙率为3.20%。文献[15]的试验表明,矿渣能够显著改善MPC的孔结构、密实度和耐水性,掺量为30%时MPC在淡水或模拟海水中浸泡60 d后强度保留率大于1。

4 矿物掺合料对MPC流动性的影响

MPC净浆和砂浆的流动性与普通硅酸盐水泥有较大的差别,低水胶比浆体仍具备良好的流动性,但黏度变化较大,原材料组成、颗粒粒径和水胶比等是影响MPC流动性的主要因素。常远等[30]的研究表明,MgO的颗粒越细,反应越快,流动性也就越差。段新勇等[31]的试验研究发现,随着KH2PO4粒径的减小,MKPC净浆流动度先增大后减小。HAQUE等[32]的研究结果显示,随着浆体中MgO含量的提高,浆体中固体颗粒的浓度提高,粒子相互之间移动所受到的阻力加大,浆体覆盖直径减小,流动性变差。除此之外,外加剂、缓凝剂种类和掺量以及矿物掺合料也会影响MPC的流动性。

基于粉煤灰颗粒球形玻璃状形态的“滚珠”效应,粉煤灰对于MPC浆体流变性能的影响结果和作用机理与普通水泥砂浆和混凝土类似。LU等[33]的研究表明在相同水胶比条件下,随着粉煤灰和偏高岭土掺量的增加,流动度呈现先增大后减小的趋势。黄义雄[34]和田海涛等[35]的试验得出粉煤灰掺量为10%~20%时,MPC的流动度达到最大,但掺量继续增加流动度逐渐降低,与文献[33]的结论相一致。吕子龙[36]则认为粉煤灰颗粒较细具有一定的吸水性,从而导致MPC的流动度降低,并随掺量的增大流动度损失相应增大。QIN等[37]试验结果表明,由于偏高岭土颗粒为不规则板状结构,不具备粉煤灰所具有的微珠形态效应,且比表面积较大,加入后导致MPC需水量增加,当掺量为30%时MPC流动度降低至基准组的81.6%。赤泥具有较小的粒径且矿物组成复杂,对MPC流动性影响差异较大。文献[12]的研究表明赤泥掺量为20%时,浆体流动性从250.0 mm增加到272.5 mm,掺量继续增加则流动性呈下降趋势。因此,粉煤灰、偏高岭土和赤泥等的颗粒形态、矿物组成、微观形貌和金属离子种类及其赋存状态等资源特性存在较大差异,对MPC流动性的影响的研究结果亦不一致。

5 矿物掺合料对MPC力学性能的影响

MPC具有快硬高强、早期强度发展非常迅速的特点,其3 h可达到28 d抗压强度的80%左右,3 d与28 d强度差别不大,但抗折强度极低、脆性较大。因此,MPC净浆和砂浆常用作修补砂浆、重金属固封和金属表面涂层。但是,MPC在水环境中水化硬化或长期使用,硬化结构在渗透水的作用下,部分未反应的磷酸盐缓慢溶出,后期参与水化的磷酸盐减少,水化产物数量相应降低,同时磷酸盐水化产物在水中也受到一定的溶蚀和水解造成结构密实度下降,从而造成抗压强度显著降低。MPC耐水性差的缺点势必会影响其耐久性,从而限制其在实际工程中的应用[38]。矿物掺合料能够改善孔隙结构,并形成具有耐水性的C-S(A)-H水化产物,能够改善MPC的耐水性,但会在一定程度上弱化MPC的早强特性。

李十泉等[39]通过SEM分析显示,MKPC净浆中存在大量紧密联结的MKP晶体物质和胶结物质,而10%粉煤灰改性试件中的粉煤灰颗粒大量填充于MKP晶体之间,削弱了MKP晶体之间的联系,其抗压强度比未掺试件降低约17%。温金保等[40]试验得出,粉煤灰掺量从0提高至20%,MPC各龄期抗压强度均呈下降趋势。ZHENG等[41]的研究结果表明,MPC抗压强度随硅灰的掺量增加呈先增后减的趋势,这是由于硅灰比表面积大,导致MPC的需水量增加,掺入量较大时硬化结构的均匀性降低。ZHANG等[42]在MPC中加入偏高岭土制备灌浆料,在氧化镁与磷酸二氢钾质量比相同下,MPC的28 d抗压强度随偏高岭土掺量的增加先增后降,偏高岭土掺量为20%时抗压强度最高,其机理与文献[41]基本一致。WANG等[43]的研究表明,赤泥MPC中形成大量低晶Al-Fe-K-PO4相,其抗压强度随着赤泥的掺入而增加,但掺量过高会延缓反应进程和早期强度的发展。

毛敏等[44]的试验得出,粉煤灰、矿渣中的活性SiO2与MPC未反应的Mg2+反应生成MgSiO3,不仅可减少可溶性Mg2+浓度,而且MgSiO3还可堵塞水泥硬化体内的毛细通道,改变体系孔结构,减少孔隙率;同时,矿物掺合料作为超细填料能够提高水泥硬化体的致密性,从而提高MPC的抗渗性。CHEN等[45]的研究结果表明,硅灰的掺入改善MKPC的耐水性。黄义雄等[46]的研究表明在水养护条件下,掺入30%粉煤灰可以改善MAPC的耐水性。相对于在自然养护条件下MPC力学性能的研究结果,矿物掺合料对水养和标准养护条件下MPC力学性能的影响和作用机理的研究较少,而且试验结果存在较大差异。

6 结论与展望

MPC体系中掺入矿物掺合料稀释了重烧MgO、NH4H2PO4或KH2PO4,阻碍了早期有效水化组分间的接触,Mg2+和磷酸根离子间的反应速度放缓,水化放热总量、放热速度和峰值温度有不同程度的降低,但对凝结时间的影响结果并不一致。矿物掺合料微细颗粒的掺入增大了体系中粉体的比表面积,浆体的需水量相应增大,而球形颗粒的“滚珠”效应减少了各组分间的摩擦力,不同掺合料的矿物组成和金属离子赋存状态亦有差异,因此,矿物掺合料对MPC的流动性的影响无明显规律。矿物掺合料具有一定的反应活性,水化反应早期填充于MPC水化产物之间的孔隙中,水化后期与水化产物或未水化离子发生二次水化生成C-S(A)-H,从而降低MPC硬化结构的孔隙率,改善其密实性和孔结构,而矿物掺合料的掺入势必降低体系中镁、磷组分的含量,水化产物中鸟粪石的含量相应降低,因而MPC的早期强度明显降低,后期强度和耐水性的影响结果则不一定。

综上所述,矿物掺合料的掺入使MPC的环境经济效益明显提高,在适宜掺量条件下仍具备快硬高强的特性,矿物掺合料的掺入能够在不同程度上改变MPC的水化过程、硬化体结构和物理力学性能,但作用机理和影响规律的研究相对薄弱,尤其是矿物掺合料在MPC水化过程中发生二次水化反应的龄期、产物种类和形貌未有定论,这也影响并决定了矿物掺合料MPC及其砂浆耐水性和耐久性,有必要进行深入系统研究。该问题的本质是MPC的早期水化产物、硬化体结构、水溶液离子赋存状态和酸碱度等介质条件,是否具备激发矿物掺合料的潜在反应活性的能力,也就是说矿物掺合料在MPC中发生二次水化反应的可能性需要深入探讨。基于此,有必要研究MPC水化早期浸出液特性、矿物掺合料的潜在活性组分激发条件及其水化产物与鸟粪石、方镁石共存的稳定性。

除此之外,MPC砂浆作为海工、水工和军事等重点工程的紧急修补材料,势必会在极端和严苛的环境条件下施工,因此,有必要研究MPC和矿物掺合料MPC净浆及砂浆在海水、淡水、盐渍土、高温和负温等环境,以及上述环境条件耦合作用下的水化硬化过程、水化产物形貌、孔结构和力学性能,以确保其早期强度、黏结强度和体积稳定性及其后期承载能力能够满足建筑结构要求。事实上,矿物掺合料改性MPC的初衷除了降低成本之外,主要是为了利用其水化产物在水或潮湿环境中的稳定性改善MPC的耐水性,另外,对于如何提高矿物掺合料在MPC水化后期二次水化反应发生的可能性需进一步深入系统研究。