单向微球阀的设计及流场特性仿真与实验*

陆洪光, 苗晓丹, 刘世海, 陈 赫

(上海工程技术大学 机械与汽车工程学院,上海 201620)

0 引 言

随着微加工技术的快速发展,越来越多的专家学者将注意力转移到微流控系统的研究上,并取得了丰硕的成果[1~3]。而微型阀作为微流控系统中控制流体流向的一个关键单元部件,在生化医学、工业控制等领域得到了广泛的应用。微型阀分为主动阀和被动阀,主动阀[4~6]需要外加驱动力控制阀的开闭,控制精度较高,体积大,成本高,不易于集成。被动阀无需外加驱动力,且尺寸小,易于集成,但是在使用寿命和加工制作上存在一定的不足[7~9]。针对被动阀存在的缺点,微流控专家做了大量研究。Mao Z B等人[10]采用光刻技术研制了一种微型垂直配置的SU-8悬臂止回阀,通过悬臂与阀座间的重叠设计,实现反向截流。但悬臂结构容易疲劳失效,且阀的制造成本较高。Zhao R等人[11]设计了一种基于梯形阀座的弧形膜微阀,通过梯形阀座和弧形膜的配合,减少了死区面积,提高了响应速度。由于膜片的存在,影响了该阀的使用寿命。Liu B D等人[12]将微球阀集成于玻璃毛细管中并研发了一种电磁驱动管式微泵,由于没有给球体进行限位,球体会随液体流出,难以复位。同样地,Chien H L等人[13]也将微球阀应用到微泵中,该球阀通过锥形流体通道实现单向驱动。然而,通道宽口端没有限位,球体会在腔室中移动,导致无法复位。

为了解决上述问题,本文设计了一种微球阀,该微球阀主要由阀体、球体、阀口组成。由于该微球阀结构简单,通过分体设计,采用3D打印技术,可以大批量生产,且成本低,易集成于微流控系统。

1 结构设计与工作原理

本文设计了一种单向微球阀,如图1(a)所示。该微球阀主要由阀体、球体、阀口组成。其中,阀体中阀腔Φ4 mm,高4 mm;阀口包括Φ2 mm的阀入口和中心孔Φ2 mm,边缘0.5 mm宽扇状的类轮辐阀出口。

单向微球阀的工作原理如图1(b)所示。图1(b1)为单向微球阀正向导流状态,当阀入口接入一定流速的液体时,流动的液体冲击球体,球体受到向上的流体冲击力作用,会向上移动,从而微球阀开启,控制液体的流出。图1(b2)为单向微球阀反向截流状态,由于球体自身受到重力作用,当微球阀竖直或者倾斜放置时,球体会堵住阀入口。若此时类轮辐阀出口处有液体流入,流动的液体对球体有向下的冲击力作用,球体被压紧在阀入口处,从而使得液体无法从阀入口处流出。

图1 单向微球阀结构和工作原理

2 数学模型与理论分析

2.1 湍流模型

由于球阀内部流体流动为比较复杂的三维湍流流动,为了方便求解,在处理此问题时,将流体假设为定常流动的理想流体。流体流动遵循质量守恒、能量守恒和动量守恒三大定律,此外,对于湍流流动还需要满足湍流方程。标准k-ε模型在工程上得到广泛应用,其方程为

ρε-YM+Sk

(1)

(2)

式中Gk为平均速度梯度产生的湍流动能;Gb为浮力产生的湍流动能;YM为可压缩湍流中波动膨胀对总耗散率的贡献;σk和σε分别为k和ε湍流普朗特数;μt为湍流粘度;C1ε,C2ε和C3ε为常数。

2.2 理论分析

流体从不同方向冲击球体使得球体在阀体中运动,从而实现单向微球阀的开闭功能,因此确定流体冲击力的大小是本文研究的关键一步。

以球体的球心为坐标原点建立如图2所示的平面直角坐标系,对球体进行受力分析。

图2 球体受力分析

设球体的质量为m,重力加速度为g。仅考虑受到流体冲击力F的作用以及球体自身的重力作用,其中流体冲击力F与x轴正方向形成夹角θ。根据牛顿第二定律,可以列出如式(3)的运动学方程

(3)

由于本文中微球阀是竖直放置,流体是从下往上匀速流入微球阀内,为了简化分析,可将流体冲击力F与x轴正方向形成的夹角θ认为是90°。则运动学方程可简化为

may=F-mg

(4)

由式(4)并结合实际情况可知。当F小于或等于mg时,球体不向上运动;当F大于mg时,球体向上运动。

3 计算结果与分析

3.1 流速的确定

不同材料和不同尺寸的球体对球阀的整体性能有着一定程度的影响。为此,本文采用ABS塑料、氮化硅陶瓷和轴承钢金属三种不同材料的球体,并且球体的尺寸最小Φ2 mm,最大Φ3.5 mm。由于轴承钢的密度最大,在相同尺寸下质量最大。为了保证各种材料和不同尺寸的球体在流体冲击下均能向上运动,本文对Φ2 mm和Φ3.5 mm,重力分别为32.1 mN和171.7 mN的轴承钢球体在球心放置于阀腔同一初始高度1.5 mm处时,不同流体速度下进行仿真分析。运用FLUENT 2020R2软件,流体材料采用常温下液态水进行分析。在球体上添加监测,得到如图3所示的球面上压力P与流速v以及如图4所示的球体上流体冲击力F与流速v的关系。

图3 压力P与流速v的关系

图4 流体冲击力F与流速v的关系

图3和图4表明,两个不同直径大小的球体,在阀腔内初始高度1.5 mm处时,均呈现出随着流体流速的增大球面上压力P和球体上流体冲击力F均增大的趋势。但是,两个球体的球面上压力P差异较大。Φ2.0 mm的球体球面上压力P变化较缓,Φ3.5 mm的球体球面上压力P变化较快且远大于Φ2.0 mm的球体球面上压力P。此外,两个球体上流体冲击力F也显著不同。在同一流速冲击下,Φ3.5 mm的球体上流体冲击力F远大于Φ2.0 mm的球体上流体冲击力F。主要原因是Φ3.5 mm的球体较大,在阀腔内初始高度1.5 mm处时,阀入口与球体之间间隙过小,流体流通困难,而流体又不断的流入,最终导致Φ3.5 mm的球体球面上压力P和球体上流体冲击力F都较大。因此,选择合适的球体大小是提高微球阀性能的关键。

为了能够较好地估算出Φ3.5 mm的球体上流体冲击力F,本文将Φ2.0 mm的球体球面上压力P1作用于Φ3.5 mm的球体上。由图4可知,当流速为3 m/s时,Φ2.0 mm的球体上流体冲击力F为34.19 mN,此时的流体冲击力F已经能够让Φ2.0 mm,重力32.1 mN的轴承钢球体向上运动。当流速为4 m/s时,Φ3.5 mm的球体在P1作用时的流体冲击力F为173.93 mN,此时的流体冲击力F已经能够让Φ3.5 mm,重力171.7 mN的轴承钢球体向上运动。

3.2 性能预测

由于球体的材料变化在FLUENT 2020R2流场分析中不能有效识别,故下文仿真分析时不考虑球体材料性能。流体材料采用常温下液态水,仅以4 m/s的入口速度,对Φ2.0,Φ2.5,Φ3.0,Φ3.5 mm的球体在阀腔中1.5,1.75,2.00,2.25,2.50 mm五个不同开启高度处的流场特性进行仿真分析。

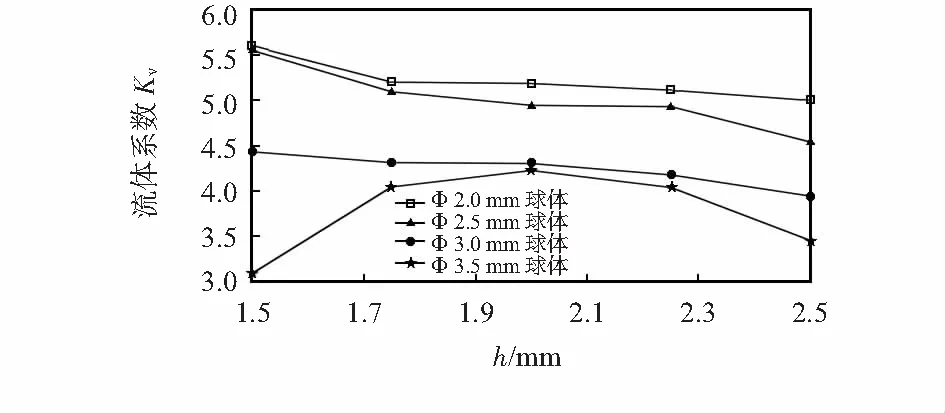

3.2.1 流量系数

流量系数是阀门的重要工艺参数和技术指标,它是对阀门流通能力的表征,其表达式为

(5)

式中Kv为流量系数;Q为体积流量;G=ρ/ρN,ρ为液体的实际密度;ρN为标准状态下水的密度;ΔP为阀门前后压力差。图5为在不同开启高度处,不同球体大小的微球阀流量系数变化模拟图。

图5 微球阀流量系数

由图5可知,不同球体大小的微球阀流量系数随着开启高度不同变化差异较大。Φ2.0,Φ2.5,Φ3.0 mm球体的微球阀流量系数随着开启高度的升高均呈现缓慢下降趋势,其中,Φ2.0 mm球体的微球阀流量系数最大,Φ3.0 mm球体的微球阀流量系数最小。而Φ3.5 mm球体的微球阀,其流量系数呈现出随着随着开启高度的升高先上升后下降的趋势。由此可知,微球阀的流量系数随球体的增大而减小,大部分微球阀的流量系数随开启高度的升高而减小,个别微球阀的流量系数随开启高度的升高产生波动。

3.2.2 阻力系数

阻力系数是流体力学中的一个无量纲量,它是对流体流经管道时所受阻力作用大小的表征,其表达式为

(6)

式中ζ为阻力系数;v为液体的平均流速。

图6为在不同开启高度处,不同球体大小的微球阀阻力系数变化模拟图。

图6 微球阀阻力系数

由图6可知,不同球体大小的微球阀阻力系数随着开启高度不同均呈现下降趋势。Φ2.0 mm和Φ2.5 mm球体的微球阀阻力系数变化趋势基本一致且数值较小,而Φ3.5 mm球体的微球阀在初始开启高度时阻力系数最大。当开启高度达到2.0 mm时,四种球体微球阀的阻力系数均趋于0。因此,较小尺寸的球体对微球阀阻力系数不会产生较大影响,开启高度达到一定值时,也不会影响微球阀的阻力系数。

3.3 流场分布

球体直径大小不同且处于不同开启高度的微球阀,其流场仿真的性能既存在差异性也存在相似性。因此,本文研究时重点分析了球体处于1.75 mm开启高度和2.00 mm开启高度这两个转折点处,微球阀内部流场分布特性。

3.3.1 压力分布特性

图7分别为四种不同直径的球体处于1.75 mm和2.00 mm开启高度处,微球阀的内部压力云图。

图7 不同开启高度下微球阀内部压力云图

由图7可知,靠近入口处的球体表面上压力较大且集中,出口处压力较小,阀腔内其余部分压力分布相对均匀。在相同开启高度处,球体越大,球体表面上受到的压力越大,出入口压差越大;同一大小的球体,当其开启高度不同时,球体表面上受到的压力也不同。在2.00 mm开启高度处球体表面上受到的压力小于在1.75 mm开启高度处受到的压力。这表明,球体大小和开启高度对微球阀内部压力分布有重要影响。球体越小,微球阀流通能力越好,阻力系数越小,不容易发生空化。开启高度越高,微球阀内部性能越好。

3.3.2 速度分布特性

图8分别为四种不同直径的球体处于1.75 mm和2.00 mm开启高度处,微球阀的内部速度云图。

图8 不同开启高度下的微球阀内部速度云图

由图8可知,入口处和出口处流速较大且出口处流速大于入口处流速;流通截面发生突变处的球体周围流速达到最大,有高速射流产生;中心孔处比边缘扇状处的流速大,微球阀内部整体流速分布不均。在相同开启高度处,球体越大,微球阀内部流速越大;同一大小的球体,当其开启高度不同时,微球阀内部流速也不同。在2.00 mm开启高度处微球阀内部流速小于在1.75 mm开启高度处的流速。这表明,球体大小和开启高度对微球阀内部流速分布也有重要影响。球体越小,微球阀内部流通越平稳。开启高度越高,微球阀内部性能越好。

4 实物制作与实验

4.1 实物制作

本微球阀采用普通的3D打印技术进行加工制作。具体加工制作流程如图9所示。为了加工方便,本文将微球阀的主体部分拆分成①,②和③三个部分分别加工,然后将球体和这三个部分进行装配,最后用AB胶进行密封,防止漏气。

图9 微球阀加工制作流程图

4.2 测试实验

4.2.1 测试实验系统搭建

本文实验搭建了如图10所示的系统装置。系统装置主要由液体容器、小型泵、软管、微球阀和钢尺组成。

图10 实验系统装置

本文实验采用去离子水作为实验液体。为了便于观察和测量,在去离子水中加入碘伏给液体进行着色处理。此外,在实验前先将软管中注入液体至微球阀类轮辐阀出口外软管接口处,防止因软管中有气泡存在而使得实验结果不准确。

4.2.2 测试实验结果与分析

改变调节器的电压值来改变小型泵提供的液体入口速度。为了减少实验误差,采用多次测量取平均值的方法获取最终实验数据。小型泵通电工作后,用钢尺测量液柱的移动距离ΔL,流量可以通过式(7)进行计算

Q=ΔL·S/t

(7)

式中Q为体积流量;ΔL为液柱移动距离;S为软管截面积;t为时间。

对ABS塑料、氮化硅陶瓷和轴承钢金属三种不同材质的四种不同直径球体微球阀进行正向导流和反向截流性能测试,可以得到如图11所示的微球阀流量特性曲线。图11(a)~(d)表明,在不同电压下,相同直径不同材质球体的微球阀中,ABS塑料球体的微球阀正向导流流量值最大,即正向导流效果最好,且反向截流流量值也最大,即反向截流效果最差;相同直径不同材质球体的微球阀中,氮化硅陶瓷球体和轴承钢金属球体的微球阀正向导流和反向截流流量值的大小和变化趋势较一致,但氮化硅陶瓷球体的微球阀正向导流效果略好于相同直径下轴承钢金属球体的微球阀的效果,而轴承钢金属球体的微球阀反向截流效果略好于相同直径下氮化硅陶瓷球体的微球阀的效果。此外,Φ2.0 mm的ABS塑料球体的微球阀正向导流效果最好,轴承钢金属球体的微球阀反向截流效果最好,且当球体的直径达到3.0 mm及以上时,微球阀的正向导流效果显著下降,微球阀的反向截流效果显著提高。

由于微球阀要用于控制液体的流动,会长期浸泡于液体中,ABS塑料材质的球体会受到浮力的作用而影响微球阀的功能,轴承钢金属材质的球体会生锈而污染液体,而氮化硅陶瓷材质的球体在这两方面有较好的优势。

综上所述,采用Φ2.5 mm的氮化硅陶瓷球体的微球阀既可以达到相对较好的正向导流效果,又能够较好的反向截流。同时,能够长期地在液体环境中工作。

5 结 论

本文设计了一种单向微球阀,其中,微球阀的类轮辐阀出口既可以作为液体出口,也可以限制球体的移动,防止球体随着液体流到其他位置。

1)微球阀的流量系数随球体的增大而减小,大部分微球阀的流量系数随开启高度的升高而减小,个别微球阀的流量系数随 开启高度的升高产生起伏;微球阀的阻力系数随球体的增大而增大,随开启高度的升高而减小;流量系数和阻力系数可以较好地表征微球阀的性能。

2)微球阀的球体越小,并且开启高度越高,微球阀内部压力越小,出入口压力差越小,内部速度越小,流通性能越好。

3)微球阀结构件简单,采用3D打印技术对设计的微球阀进行加工制作,可实现大批量生产,且成本低。

4)微球阀的球体越小,其正向导流流量特性越好,但是反向截流流量特性相对较差;ABS塑料材质的球体微球阀正向导流流量特性最好,轴承钢金属材质球体的微球阀反向截流流量特性最好。结合工作环境,最终采用Φ2.5 mm氮化硅陶瓷球体的微球阀,既可以达到相对较好的正向导流效果,又能较好的反向截流。

本文设计的微球阀可以控制液体单向流动,并为其集成化应用于微流控系统中和微型化优化提供了理论依据。