激光去除轮对表面锈蚀的工艺参数分析

郑传启,汪世益,2,尚明明,王 恒,张 超

(1.安徽工业大学 机械工程学院,安徽 马鞍山 243032;2.宣城市安工大工程研究院,安徽 宣城 242000)

0 引言

在铁路列车的检修工作中比较重要的是定期对轮对进行探伤检测,以检查轮对存在的缺陷。在进行探伤检测前需要先进行轮对的清污除锈。轮对表面的锈蚀会对探伤数据产生影响,锈蚀程度越深,探伤数据越不准确,为确保探伤数据的正确性和准确性,需要将轮对表面的锈蚀进行完全彻底的清除[1]。

目前轮对的除锈方式分为机械除锈和化学除锈。机械除锈包括人工除锈、钢丝刷除锈、抛丸除锈等方式。这些方式都能在一定程度上去除轮对上的锈蚀,但缺点也都很明显,例如工作量大、粉尘污染严重、存在死角无法清除等[2]。化学除锈通常为碱煮式除锈,除锈效率高,但是会造成轮对的二次腐蚀,且废水产生量大,污染环境。

近年来,激光清洗技术在去除金属表面锈蚀领域得到了广泛应用。邱兆飚等[3]研究了激光除锈对船用钢板的影响,结果表明激光除锈后船用钢板的抗腐蚀性能有显著提升;陆思远[4]通过实验验证激光除锈效果,得到了激光清洗阈值、清洗效率等参数;潘煜等[5]研究了激光频率和扫描次数等参数对HT200表面除锈效果的影响。

本文利用ANSYS Workbench软件对激光去除轮对表面锈蚀进行温度场仿真分析,通过参数化设计语言(APDL)实现激光热源的加载和移动,研究不同激光工艺参数对轮对清洗深度的影响,为实际激光去除火车轮对表面锈蚀过程中激光工艺参数的选择提供参考。

1 有限元模型的建立

1.1 几何模型及网格划分

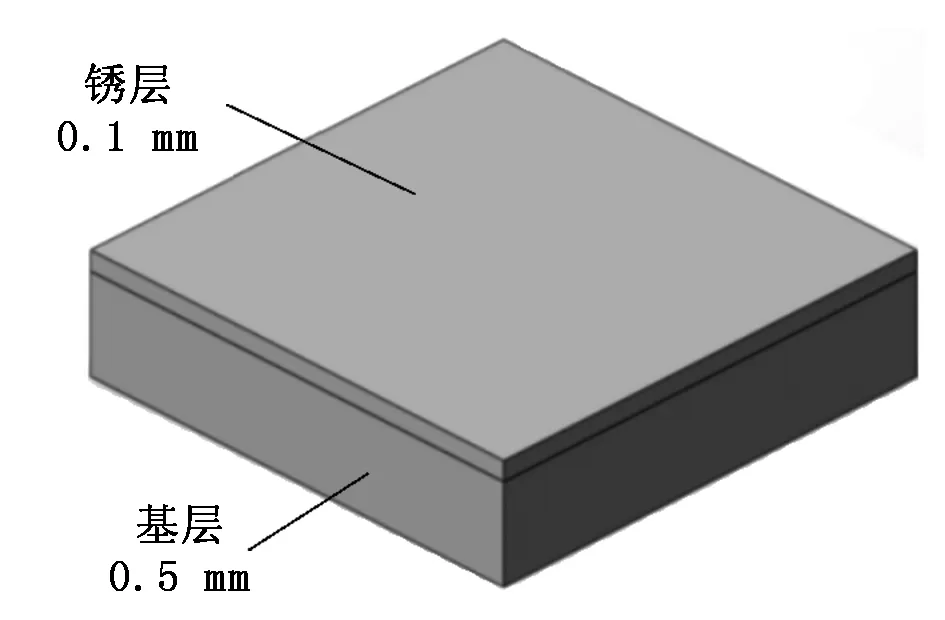

在SolidWorks软件中建立如图1所示的锈层-基底双层模型。在不影响轮对表面温度场分析的情况下,为节省计算时间,取尺寸为2 mm×2 mm×0.6 mm的长方体模型来代替原本工件。将锈层-基底双层模型导入到Workbench中进行网格划分,为使计算结果更加精确,将激光扫描路径上的网格进行细化处理。

图1 锈层-基底双层模型

1.2 材料热物性

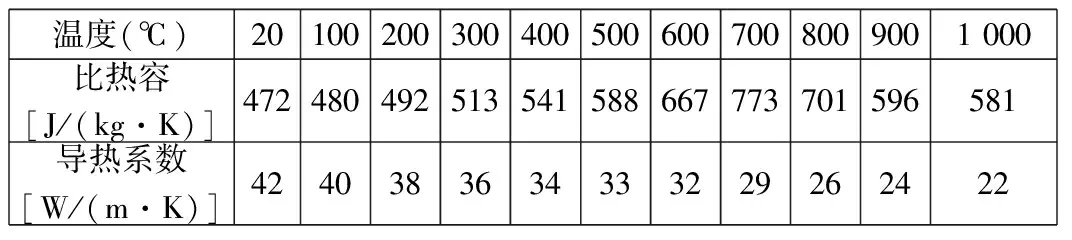

锈蚀的主要成分为Fe2O3,其密度为5 240 kg/m3,比热容为670 J/(kg·K),导热系数为55 W/(m·K),气化温度T1=3 687.15 K,熔化温度T2=1 838.15 K。基底材料为60钢,对于60钢,其密度与温度的变化关系不是很大,按常数处理,查手册得其密度为7 835 kg/m3,熔化温度为1 573.15 K~1 673.15 K,气化温度为3 023.15 K。在激光烧蚀过程中,60钢的比热容、导热系数等参数会随温度发生较大变化,其具体数值如表1所示。

表1 60钢的热物性数据

1.3 传热及边界条件

根据传热学理论,激光除锈过程分析属于非线性瞬态热传导问题[6],其三维导热微分方程为:

(1)

其中:ρ为密度,kg/m3;c为材料比热容,J/(kg·K);T为瞬时温度,K;t为热传导时间,s;k为热传导系数,W/(m·K);Q为热源项,因不考虑体热源,故Q=0。

假设模型整体具有一致的初始温度,其初始条件为:

T(x,y,z)|t=0=T0=298.15 K.

(2)

在激光除锈过程中,模型的上表面不仅存在着激光热源与锈层的热传导,还存在着空气自然对流换热和辐射换热[7],其边界条件为:

(3)

其中:n为边界的法向量;h为对流换热系数,W/(m2·K);Ta为上表面温度,K;T0为初始温度,K;σ为Stafan-Biltzmann常数;ε为锈层材料的辐射率。

对于锈层和基底的侧面,主要考虑材料的热对流和热辐射,其边界条件为:

(4)

对于模型的底面,因热量在基底的底面损失,可视基底底面为绝热状态,其边界条件为:

(5)

1.4 热源模型及加载

对于激光热源模型的建立,本文选择近高斯分布的面热源模型[8]。高速移动的脉冲激光以热流密度的形式加载到模型的上表面,热源模型表达式为:

(6)

其中:q为功率密度,W/m2;P为平均功率,W;μ为吸收率,查文献其值取0.8;R为光斑半径,m。

2 模拟结果及分析

2.1 正交试验模拟参数

为了研究激光参数对清洗深度的影响,采用正交试验对激光功率、扫描速度和光斑直径这三个参数进行分组,分组结果如表2所示,其中A1~A4表示光斑直径分别为100 μm、150 μm、200 μm、250 μm,B1~B4表示扫描速度分别为100 mm/s、400 mm/s、800 mm/s、1 200 mm/s,C1~C5表示激光功率分别为100 W、200 W、300 W、400 W、500 W,1~80表示试验组号。

表2 正交试验参数

2.2 温度场模拟结果及分析

图2为激光功率为300 W、扫描速度为100 mm/s、光斑直径为150 μm、t=0.01 s时轮对上表面及横截面的温度场分布。从图2(a)中可以看出,随着激光热源以一定速度加载到轮对表面,轮对表面的温度场呈现为一种带着尾巴的彗星状。同时激光热源前进方向前端的温度梯度较大,后端的温度梯度较小,这是由于激光热源的快速移动所造成的。从图2(b)可以看出,轮对横截面的温度场分布情况与上表面类似,随着深度加深温度逐渐降低,这与厚度方向上的热传导有关。

图2 t=0.01 s时轮对的温度场分布

2.3 激光参数对清洗深度的影响

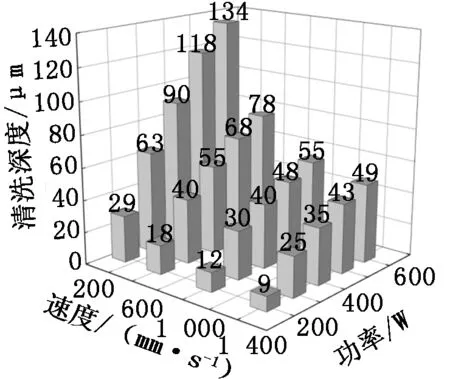

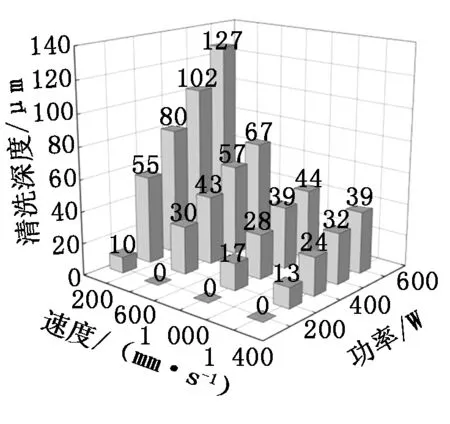

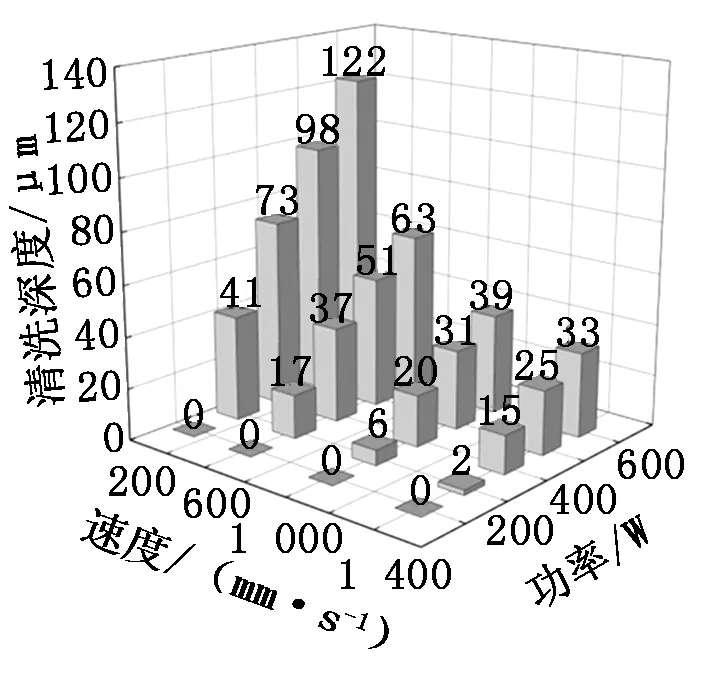

根据氧化铁的气化温度T1=3 687.15 K,将高于T1的温度假设为氧化铁锈层被去除。图3~图6分别反映了光斑直径D为100 μm、150 μm、200 μm和250 μm时不同激光功率和扫描速度下的清洗深度。

从图3中可以看出:当扫描速度一定时,随着激光功率的增大,清洗深度逐渐加深,这是因为激光功率变化时,激光热源作用在轮对表面的时间相同,随着激光功率的增大,相同时间内输入的能量增大,材料吸收的能量增多;当激光功率一定时,随着扫描速度的增大,清洗深度逐渐变浅,这是因为扫描速度变快,激光热源作用在轮对表面的时间减少,材料吸收的能量减少。

图3 光斑直径100 μm时不同激光功率和扫描速度下的清洗深度

从图3~图6可以看出,当激光功率为500 W、扫描速度为100 mm/s时,随着光斑直径的增大,清洗深度逐渐减小,这是由于光斑直径改变时,激光热源作用在轮对表面的时间相同,能量输入大小相同,光斑直径变大,激光热源辐射的范围变大,材料吸收热量的范围变大,热积累减少,清洗深度变浅。

图4 光斑直径150 μm时不同激光功率和扫描速度下的清洗深度

图5 光斑直径200 μm时不同激光功率和扫描速度下的清洗深度

从图3~图6可以看出,当激光功率为400 W、扫描速度为100 mm/s、光斑直径为200 μm时,清洗深度为102 μm,氧化铁锈层被完全去除,基底被轻微烧蚀2 μm,清洗效果较为良好。

图6 光斑直径250 μm时不同激光功率和扫描速度下的清洗深度

3 结论

本文利用ANSYS Workbench软件对激光去除火车轮对表面锈蚀进行数值模拟,得到以下结论:

(1) 温度场结果表明,激光辐射区的温度场呈拖尾状的彗星分布,激光扫描路径前端的温度梯度较大,后端的温度梯度较小。在激光其他工艺参数一定的情况下,激光功率越大,清洗深度越深;扫描速度越大,清洗深度越浅;光斑直径越大,清洗深度越浅。

(2) 在激光功率为400 W、扫描速度为100 mm/s、光斑直径为200 μm时,清洗深度为102 μm,锈层被完全去除,基底被烧蚀深度为2 μm,清洗效果较为良好。