低温阀瓣制造工艺技术研究

孟金龙,张文胜,冯盟蛟,胡伟强,夏勤,赵辉

(上海航天设备制造总厂有限公司,上海 200245)

引言

液氧/煤油、液氢/液氧作为一种高效、无毒、无污染运载火箭推进剂,在国外已被广泛使用,如美国航天飞机液体助推火箭、土星V火箭、Delta系列火箭以及正在研制的AresI、AresV等,欧洲的Ariane系列火箭,俄罗斯Angara火箭等[1,2]。国内正在研制的新一代运载火箭[3,4]均采用液氢/液氧、液氧/煤油推进剂。在未来10~20年,我国的运载火箭将完成更新换代,逐步实现全液氢/液氧、液氧/煤油低温推进剂。

美国、俄罗斯、印度、日本、欧空局目前主流火箭均已采用液氢/液氧或液氧/煤油作为运载火箭推进剂,由于已有多年成功发射经验,国外低温密封技术已相对成熟。在密封结构形式上,国外密封结构根据密封要求的不同采用了金属类、非金属类、复合结构类多种密封形式。各个系统的密封性对保证产品的质量至关重要,特别是增压输送系统中的低温阀的密封性能。陶国庆等[5]针对低温阀门,从材料选择、结构设计、阀门低温性能试验及检验等几个方面进行了研究。丁小东等[6]分析了低温阀门在20 K环境下不同状态的温度场变化。另外,由于液氧的温度为-183 ℃,该温度条件下的环境属于超低温环境,在超低温环境下,由于热力学温度、压力、应力等条件的改变,必然导致密封材料内部组织结构的改变,引起密封材料的力学、物理特性的变化,如强度、韧性、断裂疲劳特性、蠕变特性、膨胀系数、热导率、磁特性等的变化[7],而这些变化给超低温环境下密封结构的设计和构件安全的分析带来了巨大的困难,因此,一些学者也对低温密封材料进行了研究分析,如周璟莹[8]分析了聚三氟氯乙烯密封材料在低温下的力学性能,曾军林等[9]通过改进超低温密封材料,研究出一种新型的密封材料PTFE,于京平等[10]针对安全阀在低温下泄露问题,基于ANSYS有限元软件通过仿真分析,规定了在密封材料选择上的设计规范和设计准则。

目前,长征二号和长征四号等型号运载火箭均使用常温推进剂,阀门产品中的密封结构及密封材料无法应用于液氧低温环境,因此,必须掌握低温阀门的密封技术。本文针对低温阀门在低温试验过程中出现不同程度的串气现象,开展密封结构新型制造工艺,解决低温阀瓣的串气问题,降低生产成本、缩短生产周期,提高产品合格率。

1 阀瓣密封结构

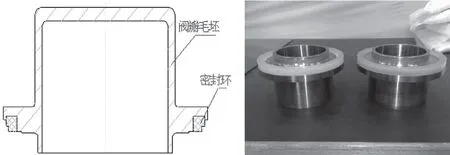

目前,低温环境下的密封结构分为动密封和静密封,其中动密封结构通常采用金属—非金属密封,比较典型的密封结构如图1所示。该密封结构通常称为阀瓣结构,其制造方法是将非金属密封环通过一定的工艺方法置入金属密封槽内。该结构一方面具有金属基体的强度,另一方面具有非金属密封环的密封性能,因此,在阀门产品密封结构中得到广泛的使用。

图1 金属—非金属密封结构

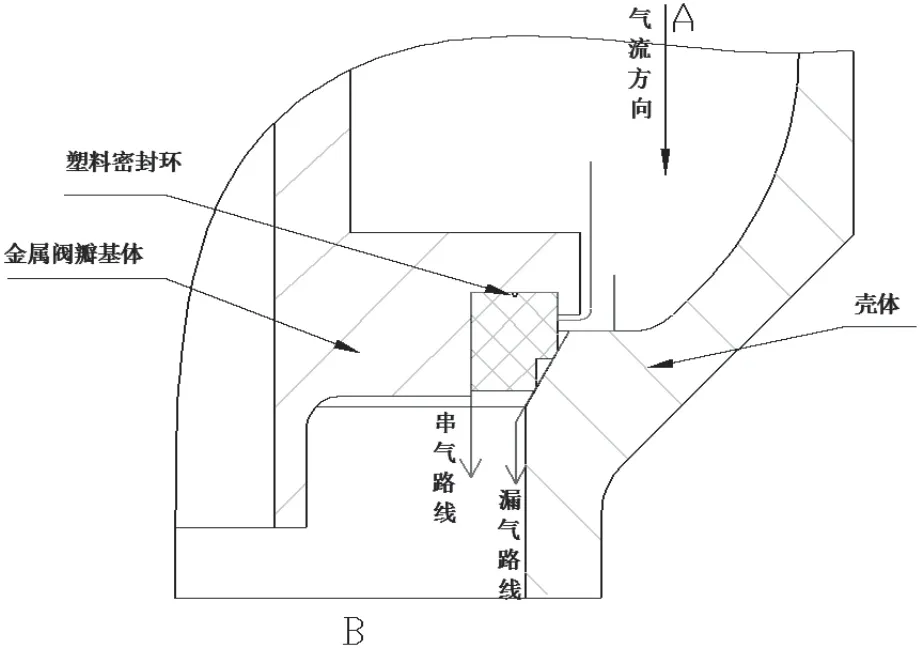

应用于常温环境下的阀瓣通常采用冷压成型工艺进行制造,通常情况下阀瓣生产完成后,需要进行阀瓣气密试验,气密试验原理结构示意图如图2所示,从A 向充气,压力达到要求值后,从B向进行检漏,要求塑料密封环与阀瓣基体之间形成密封,且不允许漏气和串气,漏气和串气路线如图2所示。目前,由于采用冷压成型工艺制造的阀瓣工艺技术不稳定、不成熟,导致其在液氧、液氮等超低温环境下串气率居高不下,因此,该成型方法已不适应于低温阀瓣的加工制造,基于此,本文主要进行低温阀瓣热压成型制造工艺技术方法的研究。

图2 阀瓣串气原理结构示意图

2 低温阀瓣热压成型技术研究

2.1 热压成型工艺方法

热压成型工艺是将一定量的颗粒状聚酰亚胺粉料置入金属阀瓣基体密封槽内,整体放入成型的模具腔体内,利用带热源的压机产生一定的温度和压力,使加入的颗粒状聚酰亚胺粉料在高温高压下熔融流动,缓慢充满整个密封槽,再整体放置于高温的高压试验机上,施加一定的压力后保压,使形成固体的非金属压牢、压实,最后,将成型的产品取出,从而完成整个热压成型的过程。从金属阀瓣基体的机加工开始,经过一系列的工艺流程,到最后的合格产品,整个工艺流程如图3所示。

图3 热压阀瓣制造工艺流程框图

2.2 模具设计

针对不同的阀瓣结构需要设计合理的成型模具,由于热压过程是将颗粒状聚酰亚胺粉料在高温条件下充分融化,因此模具需要具有良好的切削加工性能和热处理性能以及在高温高压下具有机械强度高、变形小的特点,本文设计的模具材料为CrMn钢,通过真空热处理工艺改变其硬度,并在其表面进行镀镍处理,达到更好的防锈效果。另外模具设计时应考虑加压方向的合理性,它对制品的成型性和脱模难易程度均有较大的影响。此外,模具的设计还需考虑聚酰亚胺的压制力能够全部施加到非金属环的端面,防止在压制过程中出现跑料现象,一旦跑料,压制非金属的实际压力便远远小于预先设定的压力,从而导致非金属和金属基体的结合强度大大减弱,容易产生串气的现象,因此设计模具时还需考虑产品和模具的配合公差。本文设计的模具结构示意图如图4所示。

图4 热压成型模具结构示意图

2.3 喷砂工艺方法

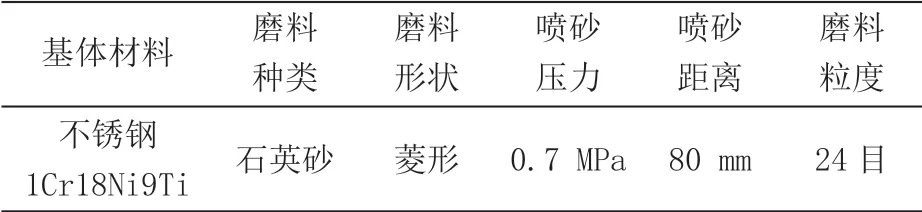

喷砂的工艺方法是以压缩空气为驱动力形成喷射束,将磨料(铜矿砂、石英砂、金刚砂、铁砂等)快速喷射到金属基体密封槽的底面和侧面,因磨料粗糙度较大,速度较快,会对金属基体密封槽的底面、侧面和环面产生一定的切削和冲击作用,使其达到不同程度的表面粗糙度,从而提高金属基体和聚酰亚胺材料的粘贴强度和结合性能。影响喷砂加工的主要参数有:金属基体的材料、磨料种类(球形、菱形)、磨料粒度、磨料浓度、喷射距离、喷射角度、喷射时间、压缩空气压力等。根据前期产品喷砂的要求和经验,通过试验,证明磨料粒度为24目时,粘接强度最大,具体喷砂工艺参数如表1所示。喷砂前,采用汽油和酒精对阀瓣金属基体进行超声波清洗,并严格保证表面的清洁度,然后采用24目的石英砂对阀瓣金属基体密封槽进行喷砂处理,喷嘴直径为3 mm,喷砂后不允许任何物体接触喷砂表面,并对喷砂表面进行检验,要求金属基体槽底和侧面喷砂全面且粗糙度均匀。

表1 喷砂工艺参数

2.4 加料过程控制

按照工艺流程,金属基体密封槽进行喷砂结束后,便可进行下一步:加料。加入原材料的多少由金属基体尺寸和金属基体密封槽结构确定。本文选用的基体密封槽结构为燕尾槽(见图5),其槽底尺寸为Ø144×Ø127×10,由于阀瓣热压后还需进行精加工,因此需要在厚度尺寸上留出2~3 mm的余量,因此密封槽的尺寸需按Ø144×Ø127×13来计算,公式如下:

图5 燕尾槽结构示意图

其中聚酰亚胺粉料的密度ρ=1.40 g/cm3,通过以上公式计算得出需要加入聚酰亚胺粉料的重量约66 g,通过精确称重后,将粉料加入预先放入模具中阀瓣基体密封槽内。加料前,必须将原材料进行干燥处理,原材料的干燥对于阀瓣热压成型质量至关重要,如果原材料除水不干净,会导致热压时产生大量气泡。通过实践验证,本文的颗粒状聚酰亚胺粉料选用温度210 ℃,烘干时间2 h的参数进行干燥处理。加料时,需将聚酰亚胺粉料均匀的铺在密封槽中。

2.5 模压压力、温度和时间

加料完成后,便可进行阀瓣压制。阀瓣热压成型过程中非金属变化情况分为三个阶段:

1)玻璃态转化为高弹态的过程,即非金属由固态逐渐转化为液态的过程。

2)高弹态转化为粘流态以及粘流态保持的过程。

3)粘流态向高弹态转变的过程。

根据文献[11]可知,非金属变化的三个阶段均受模压压力、模压温度和模压时间三个工艺参数的影响。

模压压力是指非金属变化的三个阶段过程中施加到模具上的不同压力值,非金属变化第一阶段在转化过程中固态的粉料不断融化,体积不断缩小,导致模具上模的压板和上模产生间隙,加热效果降低,因此需要施加一个很小的模压压力使上模的压板和上模贴合;非金属变化第二阶段为粘流态,该状体下不可以施加压力,否则会产生气泡,导致热压后的产品性能异常;非金属变化第三阶段需要较大的模压压力将充满密封槽融化状态的非金属进行冷却固化,该压力不可超过模具的最大承受能力,防止模具变形或损坏。

模压温度是指非金属变化的三个阶段过程中模具表面的温度,非金属在第一和第二阶段时该温度要高于非金属的熔点,保证其能充分融化流动;非金属在第三阶段时该温度不得高于非金属的熔点,保证其能充分冷却固化。

模压时间是指非金属变化的三个阶段过程中所需要的全部时间,即聚酰亚胺粉料融化和固化整个过程所需要的全部时间。不同阶段下时间要求不一,非金属变化在第一阶段全部融化,因此模压时间较长;非金属第二阶段所需模压时间较短;非金属第三阶段因需充分固化,所需模压时间同样较长。

由上文描述可知,热压后的阀瓣外观质量情况,力学性能情况均与模压压力、模压温度和模压时间三个工艺参数息息相关。模压压力较低会导致非金属与金属之间结合强度降低,热压出的阀瓣非金属表面出现气孔、凹坑等缺陷;模压压力较高则会损坏模具,导致阀瓣压制完成后无法脱模。模压温度的高低对阀瓣质量和性能有着很大的影响,模压温度较低会导致非金属固化时间长,固化后非金属硬度低等问题,模压温度较高则会导致非金属变色,力学性能变差。同样模压时间对阀瓣外观质量和产品性能也有着较大的影响,模压时间较短导致非金属固化时间不够,非金属受到外力冲击后易变形和翘曲,模压时间较长则会导致非金属内应力增加,力学性能降低,生产周期加长。因此,阀瓣压制过程中需要精确控制三个工艺参数:模压压力、模压温度和模压时间。

为了更清晰的找到模压压力、模压温度和模压时间三个工艺参数对阀瓣质量和性能的影响因素,本文选择使用正交试验方法进行分析验证。选取非金属变化的第一阶段中模压压力、模压温度和模压时间为自变量进行分析。

第一阶段中模压压力较小,因此选择变化量为A1=0.3 MPa、A2=0.4 MPa、A3=0.5 MPa;由于聚酰亚胺粉料的熔点约为360 ℃,因此第一阶段模压温度选择变化量为B1=380 ℃、B2=400 ℃、B3=420 ℃;第一阶段中模压时间较长,因此选择变化量为C1=10 min、C2=15 min、C3=20 min。第一阶段的正交试验组合如表2所示。

表2 正交试验组合

第二阶段和第三阶段的模压压力、模压温度和模压时间参数确认方法同样采用正交试验法。经过热压后阀瓣的外观质量和力学性能试验验证,阀瓣热压成型过程中非金属三个阶段的具体工艺参数如表3所示。

表3 热压成型过程工艺参数

3 热压后的机加工

将热压成型好的阀瓣取出后,在大气中缓慢冷却,阀瓣热压成型后的实物图如图6所示。由于阀瓣经过喷砂、加料、压制等多个过程,导致阀瓣金属基体表面和非金属表面粗糙度较差,不满足使用要求,因此需要进行机加工处理,使其端面平整、光滑。

图6 热压后阀瓣实物图

4 试验验证

采用上述工艺参数进行热压成型的阀瓣在精加工完成后,还需在液氮环境下(-196 ℃)下进行超低温串气试验,以验证其密封性能。超低温串气试验系统如图7所示,经试验验证热压成型的阀瓣串气率均为零,有力地保证了阀瓣和壳体之间的密封性能,进而证明了本文选取的工艺参数的合理性和可行性。

图7 串气试验系统实物图

5 结论

本文通过阀瓣热压成型制造工艺技术方法的研究,得到以下结论:

1) 针对阀瓣结构需设计合理的成型模具,且成型模具应考虑材料强度和重要尺寸精度的要求。

2)阀瓣基体喷砂前需严格保证喷砂面清洁度,喷砂后需保证喷砂面全面且均匀。

3)加料前非金属原材料需干燥处理,加料时需均与铺层。

4)热压时,需精确控制模压压力、模压温度和模压时间三个工艺参数。