针对老龄化填埋场渗滤液预处理物料分离技术的研究

韩珊珊

(南京万德斯环保科技股份有限公司,江苏 南京 211100)

1 老龄化填埋场渗滤液背景

生活垃圾填埋场渗滤液自填埋场开始填埋垃圾时产生,一直到封场后很多年都会源源不断地输出。降水、地表径流、地下水入渗、垃圾降解等均会产生渗滤液。在填埋作业时期会随着填埋操作的规范性不同,水质水量会有很大差别,且污染物成分组成也有很大不同。垃圾渗滤液的典型指标包括CODCr、BOD5、氨氮、总氮、悬浮物、TDS、重金属等。垃圾渗滤液典型水质指标如表1所示。

表1 垃圾渗滤液典型水质指标

1.1 渗滤液水质、水量波动大

中国垃圾分类近年才启动,早年国内垃圾填埋场填埋物成分复杂,生活垃圾、厨余垃圾、餐厨垃圾等均会进入填埋场,加之填埋场所在区域民众生活习惯不同,气候不同,还有填埋作业时压实覆盖情况不同,填埋过程中渗滤液的水质成分变化较大,且填埋初期渗滤液水质波动大,到了晚期及封场之后,水质水量平稳,变化有规律可循。以渗滤液中有机污染物随填埋时间变化为例,在填埋初期渗滤液中B/C比值较高,可生化性强,有机物中多为易生化降解的小分子有机物;且随着填埋时间的延长,小分子有机物逐渐减少,而腐殖酸类物质的比重增加,这种有机物组分的变化意味着BOD5/COD的比值下降。早年填埋场渗滤处理浓缩液多以回灌形式重新回到垃圾堆体,也使得垃圾渗滤液中的不可生物降解的大分子有机物越来越多,渗滤液可生化性越来越低。随着填埋年限增加直至封场,渗滤液BOD5/COD的比值逐年降低,盐分含量越来越高,活性污泥的处理环境愈发恶劣,生化系统运行成本越来越高。

1.2 金属离子含量高

生活垃圾好氧和厌氧发酵均会产生二氧化碳,厌氧发酵过程中还有乙酸、挥发性脂肪酸等酸性物质,因此渗滤液一般呈弱酸性,垃圾中不溶于水的碳酸盐、金属及其金属氧化物等发生溶解,因此渗滤液中含有种类较多、浓度较高的金属离子。初期垃圾渗滤液中无机盐成分并不是很高,但随着浓缩液回灌,逐年累积,老龄垃圾填埋场渗滤液无机盐含量越来越高,有的填埋场渗滤液电导已经超过40 000 μs/cm。

1.3 氨氮含量高

垃圾渗滤液中总氮以氨氮为主,主要来源于垃圾中含氮有机物的分解,氨氮浓度随着填埋时间增加而增长。填埋初期氨氮含量在800~1 500 mg/L,而填埋场封场时氨氮的峰值可达3 000 mg/L左右,且如此高浓度的氨氮会维持很长一段时间,因此渗滤液中氨氮含量高也是渗滤液难处理的一个重要原因。

1.4 微生物营养元素比例失调

对于生物处理,垃圾渗滤液营养素C/N的比值不是固定不变的。在不同场龄的垃圾渗滤液中,C/N的比值常出现失调的现象,给生化处理带来一定难度。

1.5 污染强度大、污染持续时间长

BOD5、CODCr、BOD5/CODCr等值将随着填埋场年龄增长而降低,C/N也会随填埋场年龄增长而降低,碱度含量逐渐升高,导致渗滤液处理设备结垢倾向增强,老龄填埋场渗滤液比新鲜渗滤液处理难度更大。

2 老龄化填埋场渗滤液处理工艺

2.1 填埋场渗滤液出水要求

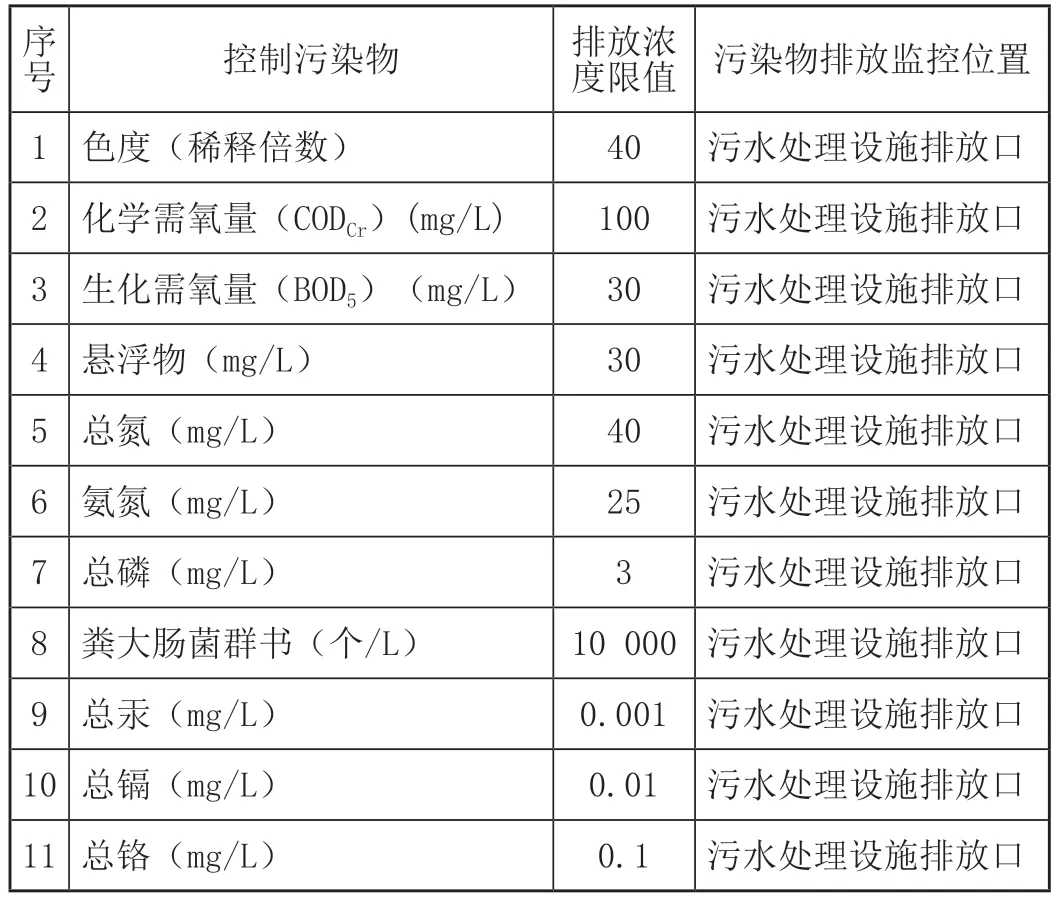

填埋场渗滤液排放标准执行《生活垃圾卫生填埋场污染控制标准》(GB16889-2008)表2标准,具体指标如表2所示。

表2 现有和新建生活垃圾填埋场水污染物排放浓度限值

2.2 填埋场渗滤液处理工艺

2.2.1 物化处理

物理化学方法主要有混凝沉淀、高级氧化、离子交换树脂等多种方法。物化处理对水质的适应性强,耐冲击负荷能力更强。当水质水量波动大时,可以灵活调整运行工况,因此,出水水质比较稳定,处理效果也比较理想。但物化法处理成本较高,不管是药剂投加还是填料、树脂等耗材更换,运行成本均高于生化处理,一般不会用于垃圾渗滤液的单独处理,会与生化处理相结合使用。物化方法多用在渗滤液的预处理或者深度处理。

2.2.2 膜分离技术

该技术是利用某些隔膜的半渗透性使溶剂与溶质或微粒分离的一种处理方法,包括超滤膜(UF)、纳滤膜(NF)和反渗透(RO)等,其处理效果比常规工艺稳定且运行效果好,是目前垃圾渗滤液处理工程的常用工艺。

2.2.3 生化处理

生化方法主要是利用微生物自身新陈代谢过程对相应污染物质的降解转化作用达到去除污染物的目的。其最大的特点是污染物降解彻底、运行成本相对较低。由于微生物的种类繁多,基本可以对所有的有机污染物质进行有效降解,所以生化方法在有机废水处理行业中应用十分普遍。

生物法分为厌氧生物处理、好氧生物处理以及二者的结合。好氧处理包括活性污泥法、SBR、CASS、AO和氧化沟等。

2.2.4 常用工艺组合处理

由于渗滤液较高的污染物浓度和复杂的组成成分,单一的处理工艺不可能满足渗滤液处理的要求。目前,常用一系列的工艺组合对渗滤液进行处理,以保证系统处理出水水质达标。

生活垃圾渗滤液的处理经过工程公司多年实践,发现采用“生化+膜处理”,项目建设成本最低,处理效果也比较理想,有机物可以被充分降解,膜设备可以将不可生化降解的有机物、无机物截留。由于《生活垃圾卫生填埋场污染控制标准》(GB16889-2008)表2标准中没有对溶解性固体作出限定,所以在填埋场初期采用纳滤膜即可满足工艺需求。也有直接采用碟管式反渗透处理渗滤液的工艺,膜系统产生的浓水回灌到垃圾堆体。但因此也为后期的渗滤液处理留下隐患[1]。

新鲜渗滤液或中早期渗滤液应用“生化+膜分离”技术有良好的效果,其工艺运行稳定,产水达标,但随着填埋场工作年限增加,生化运行成本越来越高,B/C比、C/N比失调,运行时为保证脱氮效果,需要投加大量碳源。

3 开展中试项目

随着垃圾焚烧厂兴起,填埋场渐渐走到历史舞台的终点,填埋场逐渐达到服务年限,老龄填埋场越来越多,老龄填埋场的渗滤液处理难度越来越大,因此,人们也越来越关注填埋场渗滤液的全量化处理。焚烧厂渗滤液依托焚烧厂系统可以100%回用,实现零排放,但老龄填埋场渗滤液的出路在哪里。本项目以兴化填埋场渗滤液为例,探索老龄化填埋场渗滤液预处理问题,做好渗滤液的预处理,实现物料分离,降低后续系统的处理压力,提高系统处理效果。

严峻的治理形势与迫切的清液产率提标是市场需求,亟需研发面向高浓度废水的高性能膜分离应用技术,提高投资及运行的经济效益,为此本项目以高效经济为主旨,创新研发面向高浓度废水的高性能膜分离应用技术,实现渗滤液的稳定减量化处理,提高清液产率,解决工程实际问题。同时获得一种高性能分离膜产品,突破市场技术壁垒,实现高效经济化的工艺应用。

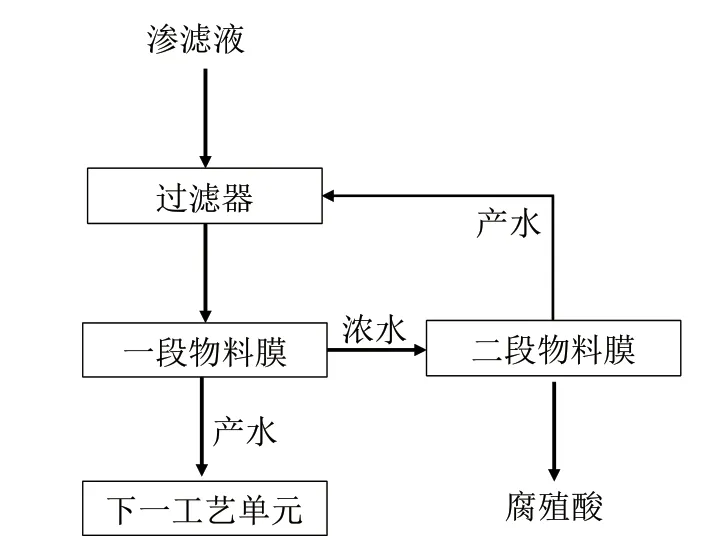

3.1 物料分离膜介绍

本中试项目所选物料分离膜元件为超滤膜,超滤膜孔径小于0.1 μm,用于拦截溶液中的大分子(如蛋白质、腐殖酸、胶体、乳浊液等)。超滤在水处理行业中应用广泛,超滤膜形式多样,包括中控纤维柱状超滤、管式超滤、卷式超滤等。超滤可分离分子量相差10倍以上的高分子混合物。本课题选用卷式超滤,材质为TFM(改性PTFE),截留分子量为2 500道尔顿,用于脱色、降低TOC和从有机溶液中脱除硫酸盐的膜元件。具体工艺流程如图1所示。

图1 工艺流程图

3.1.1 明确评价指标

探索分离膜运行效果,包括污染物指标去除率(COD、氨氮、电导率等)、清液得率、连续运行时间等;

通过下述指标对分离膜运行性能进行综合评估:

(1)水质指标:COD、氨氮、pH值、电导率;

(2)系统指标:清液得率、连续运行时间、膜通量、膜前压力、膜后压力、压差、电导透过率。

定义如下:

1)清液得率(Y,%)=膜清液流量(Qq,m3/h)/膜进水量(Qs,m3/h)*100%;

2)膜通量(F,LMH)=膜清液流量(Qm,m3/h)/膜面积(Sm,m2)*1 000;

3)连续运行时间(T,h)=下次停止运行时间(Tb,h)-上次开机运行时间(Ta,h);

4)压差(P,bar)=膜前压力(Pb)-膜后压力(Pa)。

5)电导透过率(D,%)=一段膜清液电导率(D q,ms/ cm)/纳滤浓缩液电导率(Dn,ms/cm)

3.1.2 中试实施

具体设备及材料如表3所示。

表3 分离膜设备仪表及材料清单

工艺运行:

2020.10.23启动分离膜装置,对分离膜进行试验,运行时间为2020.10.23~2020.11.21。清液流量、膜通量及压力情况分别包括A、B、C、D四个运行区间。

A(初始运行区间):开启膜设备,运行时间段为2020.10.23~2020.10.25,累计运行时间为24 h。设定初始运行参数为一段清液流量1.00 m3/h、系统清液得率97%,此时一段初始膜通量14.79 LMH、一段初始膜前压力5.87 bar、一段初始膜后压力4.76 bar、一段膜压差1.11 bar。二段初始清液流量0.42 m3/h,二段初始膜通量15.91 LMH、二段初始膜前压力5.47 bar、二段初始膜后压力4.74 bar、二段膜压差0.73 bar。

B(原水冲洗运行区间):调节浓缩液阀门,采用进水冲洗20 min,并控制清液得率在95%下继续运行,运行时间段为2020.10.25~2020.10.26,累计运行时间为24 h。经原水冲洗后,一段初始清液流量1.00 m3/h,一段初始膜通量14.79 LMH、一段初始膜前压力7.74 bar、一段初始膜后压力6.64 bar、一段膜压差1.10 bar。二段初始清液流量0.39 m3/ h,二段初始膜通量14.77 LMH、二段初始膜前压力7.30 bar、二段初始膜后压力6.56 bar、二段膜压差0.74 bar。

运行期间高压泵频率在65%~77%,一段清液流量、一段膜通量基本保持不变,相对稳定,二段清液流量、二段膜通量随着时间增加逐渐降低。运行结束时,一段清液流量1.00 m3/h,一段膜通量14.79 LMH、一段膜前压力8.80 bar、一段膜后压力7.65 bar、一段膜压差1.15 bar。二段清液流量0.23 m3/h,二段膜通量8.71 LMH、二段膜前压力8.39 bar、二段膜后压力7.62 bar、二段膜压差0.77 bar。

C(RO产水冲洗运行区间):采用RO淡水进行冲洗120 min。冲洗结束后,系统重新启动运行,控制清液得率在95%,运行时间段为2020.10.25~2020.11.05,累积运行时间为185 h。一段初始清液流量1.00 m3/h,一段初始膜通量14.79 LMH、一段初始膜前压力6.65 bar、一段初始膜后压力5.51 bar、一段膜压差1.14 bar。二段初始清液流量0.39 m3/ h,二段初始膜通量14.77 LMH、二段初始膜前压力6.24 bar、二段初始膜后压力5.50 bar、二段膜压差0.74 bar。

运行期间高压泵频率在59%~72%,一段清液流量、一段膜通量、二段清液流量、二段膜通量基本保持不变,系统处于相对稳定状态。运行结束时,一段清液流量1.01 m3/h,一段膜通量14.94 LMH、一段膜前压力9.24 bar、一段膜后压力8.00 bar、一段膜压差1.24 bar。二段清液流量0.25 m3/h,二段膜通量9.47 LMH、二段膜前压力8.77 bar、二段膜后压力7.95 bar、二段膜压差0.82 bar。

D(化学清洗运行区间)清洗方法为:1)RO产水冲洗2 h;2)碱洗:采用碱性清洗剂MCT511,碱洗液pH值为11.15,温度为31.10 ℃,排出洗出液约20%后,循环清洗2 h后pH降至10.51并保持不变,温度为29 ℃,排空碱洗液;3)RO产水冲洗至pH中性。

清洗结束后,系统重新启动运行,控制清液得率在95%,运行时间段为2020.11.06~2020.11.21,累积运行时间为130 h。一段初始清液流量1.00 m3/h,一段初始膜通量14.79 LMH、一段初始膜前压力7.64 bar、一段初始膜后压力6.43 bar、一段膜压差1.21 bar。二段初始清液流量0.39 m3/h,二段初始膜通量14.77 LMH、二段初始膜前压力7.16 bar、二段初始膜后压力6.40 bar、二段膜压差0.76 bar。

运行期间高压泵频率在67%~85%,一段清液流量、一段膜通量基本保持不变,二段清液流量、二段膜通量随着运行时间延长缓慢下降。运行结束时,一段清液流量0.99 m3/h,一段膜通量14.64 LMH、一段膜前压力10.51 bar、一段膜后压力9.18 bar、一段膜压差1.33 bar。二段清液流量0.19 m3/h,二段膜通量7.20 LMH、二段膜前压力10.03 bar、二段膜后压力9.18 bar、二段膜压差0.85 bar。

3.2 试验效果

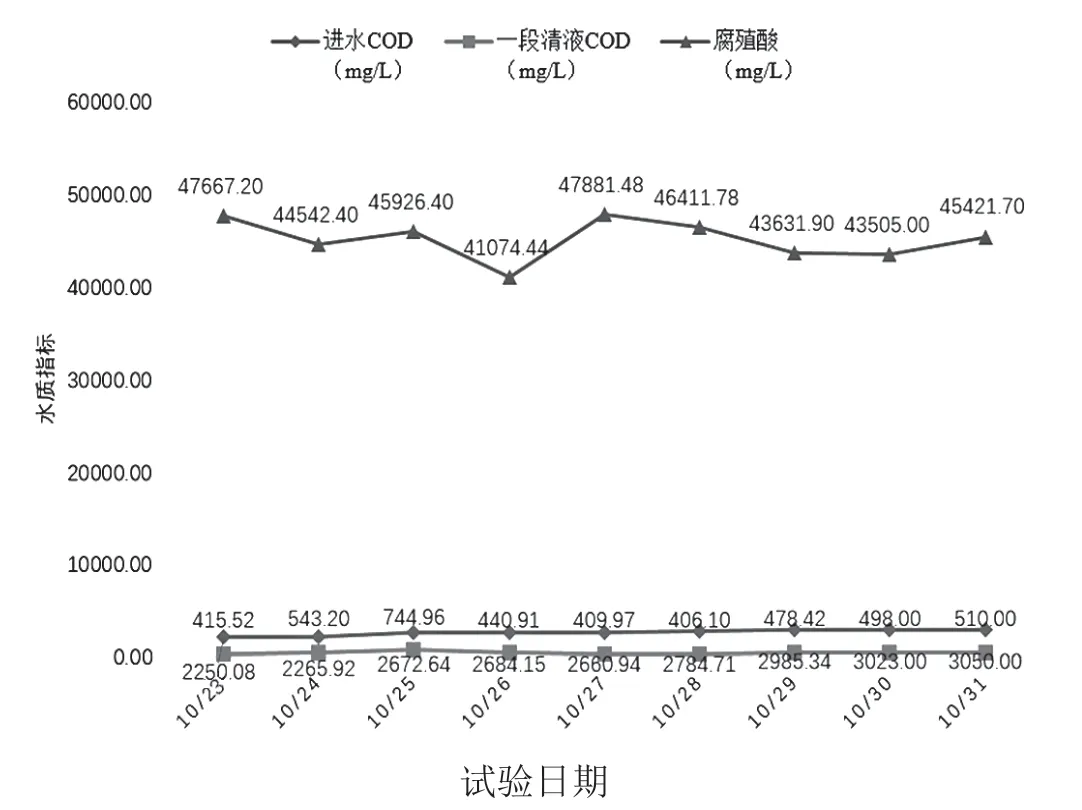

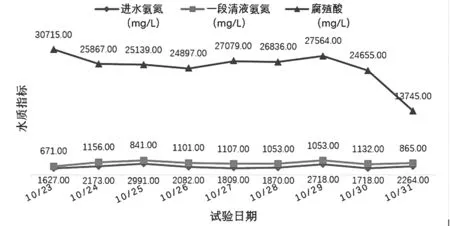

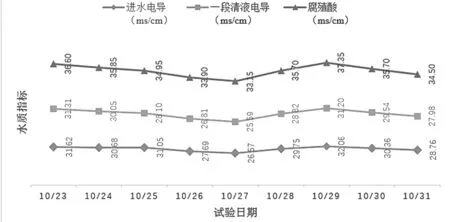

分离膜对COD、氨氮及电导率处理效果水质数据分别见图2、图3、图4。其中:

图2 分离膜COD变化趋势

图3 分离膜氨氮变化趋势

图4 分离膜电导率变化趋势

(1)系统来水COD在2105.17~2 923.41 mg/ L波动,一段清液COD在406.10~744.96 mg/L波动,二段清液COD在914.74~6 922.76 mg/L波动,腐殖酸COD在41 074.44~47 667.20 mg/ L波动。分离膜的一段清液COD去除率在72.15%~85.40%之间波动。

(2)系统来水氨氮在1 627~2 991 mg/L波动,一段清液氨氮在671~1 156 mg/L波动,二段清液氨氮在800~1 800 mg/ L波动,腐殖酸氨氮在13 745~30 175 mg/L波动。分离膜的一段清液氨氮去除率在38%~71%之间波动。

(3)系统来水26.57~32.06 ms/cm波动,一段清液电导率在25.59~31.30 ms/cm波动,二段清液电导率在26.12~31.40 ms/cm波动,腐殖酸电导率在33.15~36.60 ms/ cm波动。分离膜的一段清液电导透过率在90.48%~98.84%之间波动。

4 问题与解决方案

现场主要问题及解决方案如下:

(1)无法有效控制pH值

现场问题:渗滤液进水pH值波动较大,基本上呈碱性为7.0~8.0,为确保生产稳定,维持膜进水pH值在6.5~6.8,调大加酸量使药剂消耗周期变短,同时原水水中存在较多碱度,加酸过量反应产生气泡较多,容易导致进水泵运行故障,影响生产。

解决方案:建议加酸同时采用大流量外循环,以改善碱度较高产生的气泡进入管路导致的泵故障。

(2)水质存在波动现象

现场问题:由于现场水质的波动,分离膜装置配套的过滤袋容易污堵,堵塞后高压泵前压力降低影响系统的稳定运行。

解决方案:定期(3~5天)更换滤袋,确保高压泵前压力稳定。工程实践中尤其要注意此项。

(3)浓缩液调节阀污堵

现场问题:分离膜装置设计处理规模1 m3/h,配套的浓缩液流量调节阀在试验过程中难以精确地调控流量,过低的浓缩液流量导致分离膜系统清液得率上升,出水水质波动较大,对膜性能测试存在一定程度影响。分离膜装置上的浓缩液阀门表现出长期低流量运行后出现污堵现象,影响了系统稳定运行。

解决方案:现场通过定期检测浓缩液流量,应进行以下措施当出现流量明显降低时调大浓缩液阀门,在经原水冲洗10~30 min后调整至先前的运行参数。工程设计时阀门必须垂直安装,水流自上而下的流动,避免水平安装时流速过慢引起污堵。

5 经济性分析

老龄填埋场渗滤液经分离膜预处理之后,腐殖酸被有效分离出去,氨氮也有一定程度地降低,有效提高了渗滤液的B/ C、C/N的比值,降低了后续生化处理的压力,减少碳源投加,土建设计和设备选型规模也可以减小,降低运行成本,出水更容易达标[2]。

6 总结

结合前期市场信息调研及本研发项目试验结果,统计了该分离膜产品运行后的水质效果,包括分离膜研发项目涉及的膜产品及市场上成熟的分离膜产品,一段清液COD在406.10~744.96 mg/ L,二段清液COD在914.74~6 922.76 mg/ L,腐殖酸COD在41 074.44~47 667.20 mg/L,电导透过率在90.48%~98.84%之间,对氨氮也有一定程度的截留,可有效提取腐殖酸,达到了盐与有机物分离且腐殖酸富集的目的。

试验所选分离膜具有良好的分离性能,具体表现为膜通量稳定、连续运行稳定性好,且更耐污染。通过化学清洗均能基本恢复初始运行状态。在工程实践中具有运用价值,值得推广。