贮运箱监测仪表在线综合检测装置设计

赵海鹰

(92493部队60分队,辽宁葫芦岛市 125000)

1 引 言

贮运箱是装备承载与发射的组成部分,箱体充有干燥空气或氮气,并保持适当的正压,防止外部环境高温、高湿气体进入箱体,对内部装备造成腐蚀与损坏。为了保证这些条件,贮运箱箱体通常配备了温度、湿度和压力传感器或仪表,对贮运箱的内部环境进行监测,并且对于贮运箱的内部环境温度、湿度、压力以密封性性都要求有一定的技术标准。贮运箱要装配的温、湿度,压力环境监测用仪表,通常为固定结构,全部拆卸检定费时费力,也容易破坏整个箱体的密封结构。历年的现场检测表明,这些仪表的损坏和失效率较高,急需有一套便捷、高效的检测方法、技术手段和设备,对其开展校测。本文对贮运箱技术性能与测试要求分析,结合贮运箱维护工作实际,设计与研制集压力,温、湿度及气密性测试功能为一体的在线综合检测装置。

2 贮运箱监测仪表检测方法

2.1 检测仪表在线检测方案

由于箱体仪表不易拆卸,易损坏,重复拆卸气密性难以保证的特点,这限制了实现严格按照检定规程对贮运箱监测仪表和传感器开展检定。必须结合贮运箱维护工作实际,设计一套科学、合理、可行的检测方案。按照贮运箱维护管理操作规程,需要定期对其充气、补气,在这一时机,进行贮运箱检测仪表或传感器的检测,虽然不具备检定规程的完整性、全面性和高可靠性,但能够不增加破坏密封性风险,保证检测效率条件下的优化选择方案,采用四种方式实现仪表的在线直接校准或原位在线检测。

(1)计量检定与/测试方案:对贮运箱非固定式仪表,利用本装置气压泵和温湿度发生装置控制产生标准信号,引入到适配器工作腔体,按检定规程采用“直接比对法”实现现场检定。

(2)现场原位在线校准/检测方案:对固定式温/湿度检测仪表,将箱体通过连接管路和阀门连接起来,将箱内气体导入到密闭适配器容器内,采样箱体内气体,实现状态平衡后,同时读取标准传感器和被校准仪表数值,直接进行原位温湿度单点测量。

(3)现场原位 “负压法”检测方案:贮运箱压力表在线检定,由于压力表量程范围较大,而贮运箱使用要求禁止施加过大压力,不能通过加压法实现在线检定,通过“正负压检定适配器”,对适配内施加负压,达到箱体施加正压的效果,实现压力表在线全量程校准。

(4)现场原位条件下“充气法”压力表校准方案:对不可拆卸压力表,结合箱体维护充气过程,利用外置高压氮气瓶为本系统提供气源,本系统自动产生与控制箱体充气过程,同时通过和箱体连通的高精度标准数字压力传感器,实时检测箱体内压力,与被检测仪表进行比较,实现从零压力至箱体压力范围内的被检压力表校准。

要实现这一功能,设计一体化充气控制和在线测试装置是关键。

2.2 检测装置总体设计

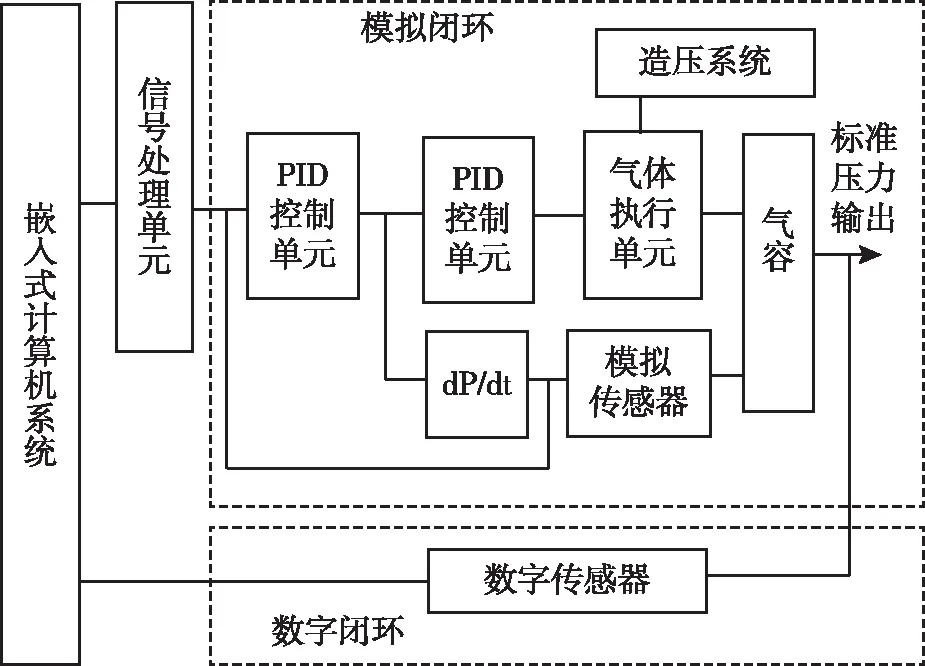

检测装置总体研究思路是针对贮运箱温湿度、压力仪表及箱体气密性的计量特性与校准要求,研究仪表原位在线校测方法,采用计算机控制和电子测量技术,充分考虑贮运箱仪表的结构特点,研制精密气体压力测量与发生控制器、温、湿度高精度测量模块、气密性检测单元及自动测试软件,实现对贮运发射箱环境参数监测仪表和传感器的检测。装置总体技术方案如图1所示。

图1 检测装置总体设计方案

(1)压力产生单元:产生压力仪表校准和检测用标准信号;采用GE的DPS8000高精度数字压力传感器作为压力测量与控制核心单元,设计了精密自动压力控制器,压力响应速度快、控制精度高。对贮运箱压力表或压力传感器,在箱体维护充气过程中,从零点开始,以DPS8000高精度数字压力传感器为把说准,控制箱体的充气压力,读取贮运箱压力表或压力传感器测量结果,与DPS8000高精度数字压力传感器进行比较,完成贮运箱压力表或压力传感器的多点全量程检测。

(2)温、湿度检测单元:采用Rotronic高精度温湿度集成化传感器作为系统的温度湿度测量标准,测量充入箱体的气体的温度和湿度,与贮运箱压力表或压力传感器测量结果进行比对,实现温度和湿度传感器的单点检测对比。

五四青年节,是城里年轻人的节日,今天在这个小镇上却如城里般热闹。高音喇叭把热闹的气氛撩拔得到处都是,仿佛伸手随便在空中抓一把就是一掌的火热,声声锣鼓更是把欢乐捶得大汗淋漓般的舒畅。每一个人的脸上都洋溢着笑。

(3)箱体气密性检测单元:设计保压式贮运箱气密性检测技术方案,结合维护过程,充气至箱体要求最大压力时,关闭充气功能,打开压力测量功能,保持DPS8000高精度数字压力传感器和箱体连通,连续测量箱体的压力和采集时间,对测量结果进行最小二乘法线性拟合计算,得到箱体的泄露率。

2.3 检测装置技术指标

a)压力测量范围:(-0.1~0.2)Mpa;误差:±0.05%FS;

b)压力控制稳定性:0.01%FS;

c)温度测量范围:(-5~50)℃,误差:±0.2℃;

d)湿度测量范围:5%RH~95%RH,误差:±1.5%RH。

3 检测装置系统设计方案

一体化检测设备硬件设计主要是压力测量与精密控制单元的设计,精密温湿度检测单元及箱体的密封性检测单元的设计;系统软件设计的目标是实现压力控制接口的界面设计、阀门控制的算法设计、密封性温度补偿的软件设计等技术内容。其中,控制电路的基础设计与其研究是多参数综合在线计量与测试方案设计的重点与难点,决定系统的控制精度、控制稳定性和系统的响应特性。

3.1 压力产生控制技术方案

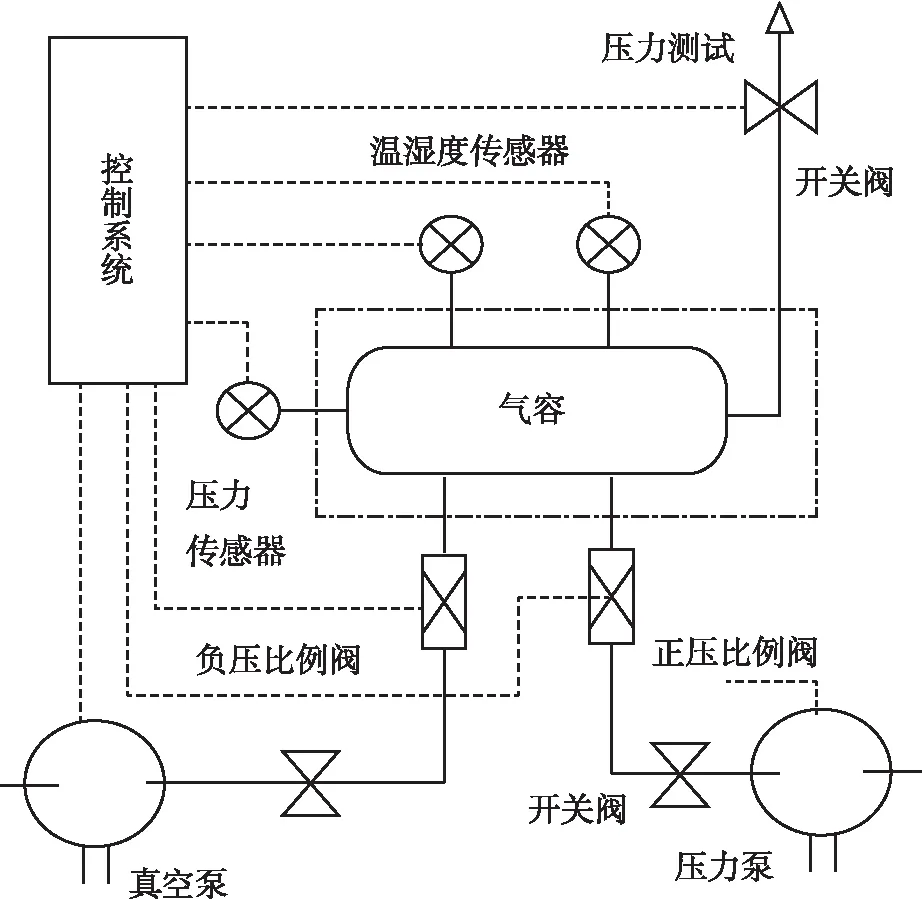

1)模拟与数字双闭环控制。装置采用数字与模拟传感器双路闭环控制策略,提高了系统的控制准确度,增强了系统的稳定性,改善了系统的响应特性。装置控制技术方案如图2所示。图2压力产生与控制方案中,普通硅压阻式压力传感器作为模拟闭环单元测量器件,形成模拟压力负反馈,其输出信号送入模拟控制比较器输入端,经过压力控制策略产生控制信号,作用于气体执行机构,控制进气与排气阀门的开度和时间,调节气容内的压力值;普通硅压阻传感器短期稳定性、控制分辨率和动态响应特性较好,但模拟输出没有经过补偿和修正,输出压力准确度不高,受其精度限制,装置同时采用双闭环控制设计,根据输入单元设定值与数字压力传感器测量输出的偏差,制定数字控制策略,给出相应的压力控制信号,不断对模拟压力传感器输出进行修正,调整模拟压力控制器的给定值,使气容内的气体环境达到给定的标准压力值,实现压力参数自动检定。同时,模拟制系统中采用微分电路进行信号调理,通过获得dP/dt压力变化率,实现微分闭环控制功能,克服了系统PID 反馈的超调,稳定了输出控制,提升了系统压力产生的平稳性。

图2 装置控制系统技术方案

2)精密阀门控制技术。检测装置气体执行单元选择PARKER公司的比例阀门,由于传统的比例式控制阀门的压力输出与温度变化、流量与控制系统过程中的给定气阻的比值系数大小、系统过程中的给定气体输入容积、当前的输入压力、流量、流速等密切地息息相关,具有不可确定的非线性,因此不太有可能直接得到准确的控制数学压力模型。本装置采用阀门组合方式,经筛选配对,设计一组比例阀门对,采用模糊控制统计算法,通过检测实际压力输入变化值和实际给定数值进行对比换算,获取压力控制的基本信息,通过设计压力控制与执行单元,配合系统的控制策略与算法,从而控制阀门组合,将输入压力逐次放大逼近至实际要求或给定值,实现了气体压力的精密与稳定输出。

图3 气体执行单元技术方案

3.2 气密性检测技术方案

(1)气密性检测单元设计。贮运箱气体密封性检测单元主要由高压气体容器,气泵及阀件控制系统组成;装置采用触屏方式完成气体密封性检测参数的设置,可以选择气泵或气瓶加压,自动完成加压、保压、气密性检测、疏空放气等气密性检测系列操作,及测量结果的自动处理,实现测量过程自动化。

(2)线性拟合气密性测量方法。装置采用直压法检测泄漏率进行贮运箱气体密封性测试,泄漏率的计算通常是在规定时间内采集被测箱体内的起始和终止时刻两点的压力值,根据公式换算获得。两点公式计算方法容易受测量环境条件影响,而且测量误差较大。气密性检测在测量过程中,按照一定时间间隔采样气体压力和温度值,采用最小二乘法线性拟合,插值拟合两点测量之间量值,计算拟合直线的斜率,作为泄漏率测量结果,可以改善气密性测量结果。

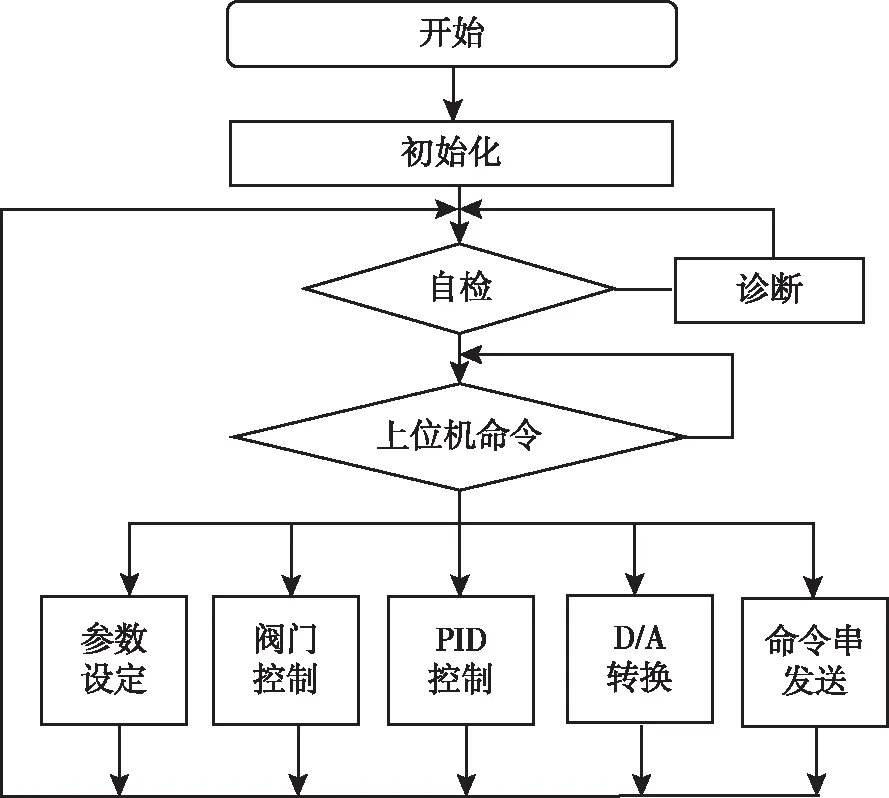

3.3 系统控制程序设计方案

装置系统设计采用STM32系列微处理器与计算机控制设计方案,微处理器接收上位计算机指令完成信号输出、测量及控制。装置控制流程如图4所示。

图4 系统程序设计方案

4 检测装置性能试验

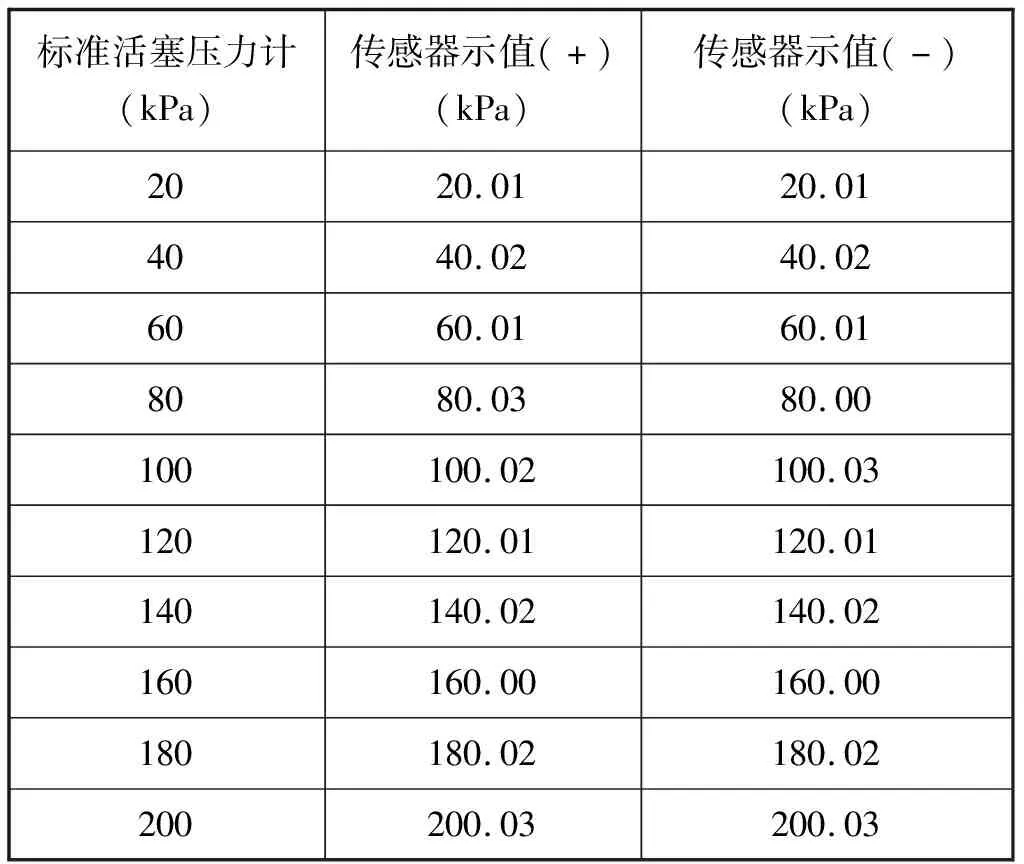

用一等活塞压力计对装置系统内部高精度压力传感器进行校准,测量结果如表1,一年测试数据显示稳定性可达到2×10。

表1 绝压测量校准结果

从系统组成结构分析影响压力输出不确定度因素主要有以下方面,一是压力设定影响量,二是系统控制稳定性影响量,三是系统反馈环节影响量,四是随机因素引入的重复性影响量。

(1)系统压力值的设定由计算机和STM32微处理器通过16位AD569及12位D/A转换器输出,若考虑系统电压的漂移及电压输出非线性影响等因素,不确定度影响量应在0.03%,系统采用双D/A转换电路设计,提高了测试分辨率与短期稳定性,按照有效分辨率计算不确定度影响分散性为0.0003%。

(2)控制系统不确定度有控制稳定性、控制分辨率和系统稳态响应、比较电路漂移和闭环增益决定,装置系统控制过程包括模拟与数字两部分,为保持压力升降的平稳性,双路闭环系统引入压力变化率负反馈,克服了传统PID控制调节的超调问题,并且采用Z-N法,依靠大量实验数据反复调整PID控制参数,通过实验测试获得稳定性不确定度影响分散性为0.0025%。

(3)系统采用数字传感器输出为压力控制信号,反馈部分不确定度影响量主要由数字传感器准确度决定,根据其技术指标可知影响量的分散性为0.02%。

(4)系统输出重复性可采用测量标准装置对其进行反复测量获得样本,根据贝塞尔公式计算样本实验标准偏差作为重复性,通过实验测试获得重复性不确定度影响分散性为0.002%。

根据扩展不确定度评定规则,认为上述标准测量不确定度分量不相关,按照方和根合成,取k

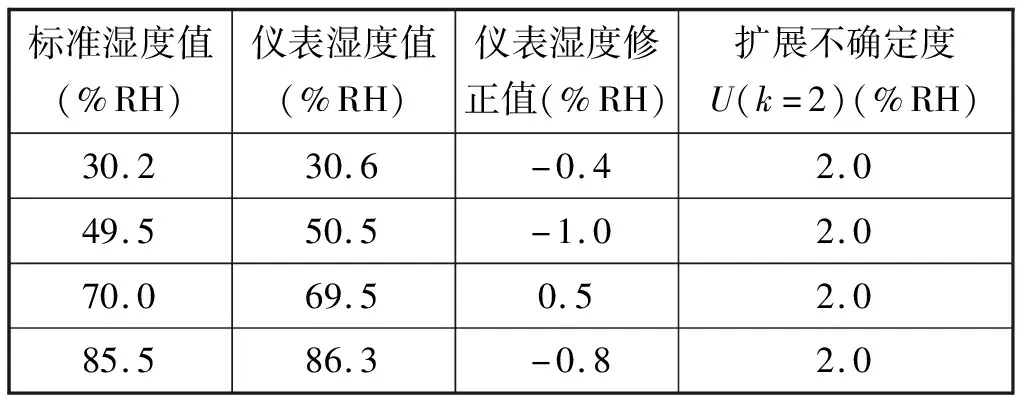

=2,则系统压力输出不确定度为0.05%。检测装置溯源结果,温湿度测量校准数据见表2和表3。

表2 温度测量校准结果

表3 湿度测量校准结果

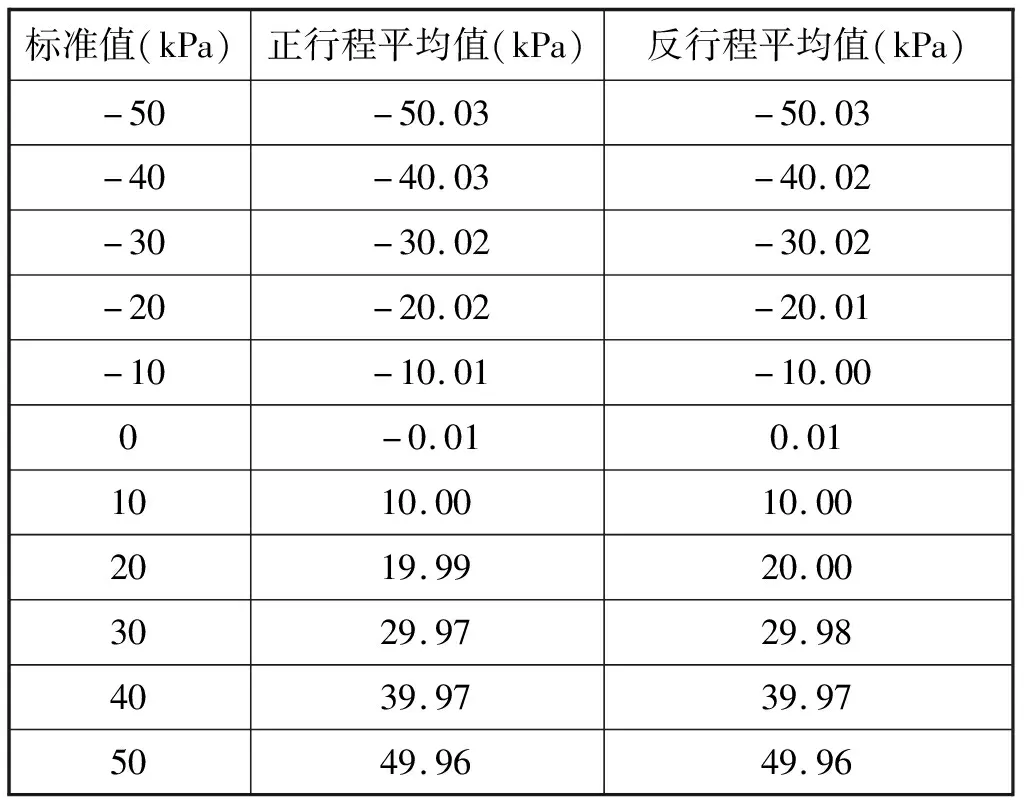

检测装置溯源结果,压力测量校准数据见表4。

表4 压力测量校准结果

5 结束语

装置基于嵌入式微处理系统,采用高精度压力敏感器件作为系统核心单元,通过比例对阀门执行机构,产生标准压力信号,实现压力、温湿度及气密性一体化测量;系统采用模拟与数字传感器双闭环压力控制策略,提高了系统准确性、可靠性、稳定性;并针对不同保障对象的实际情况,设计适配器,实现多方式校准与检测。