金属矿山充填矿浆浓度计的改进

张玉达 盖黎晶 邹 爽

(1.芜湖和成矿业发展有限公司;2.山东杰控电气技术有限公司)

矿浆密度和质量浓度(以下简称浓度)有唯一对应关系,实际生产过程中作为重要的数据为生产管理提供依据。核子密度计、超声波密度计、差压密度计等密度检测仪表都在矿浆密度检测场合有所应用,同时,上述各类检测仪表各有特点,如核子密度计属于外夹非接触式测量,射源半衰期长,仪表寿命长及稳定性高,但环保及安全要求高,射源申请难度大,保管责任重,且有人身辐射危险;超声波密度计属于非接触式,无射源要求,但受颗粒、气泡影响较大,浓度较高时检测不准确;差压密度计属于接触式测量,容易受流体动压等干扰的影响,普通结构或者抗干扰方式很难满足充填现状;这些问题给矿山企业生产带来较多不便和安全风险。结合矿浆浓度测量工况,重新设计差压式密度计的机械结构和程序算法,提升差压密度计测量准确性和稳定性。

1 矿浆密度计现状

1.1 核子密度计

核子密度计利用同位素放射原理实时检测矿浆密度,射线通过被测物体时会衰减,衰减程度与被测物体密度成函数关系。根据传感器检测到的辐射衰减量,可确定当前矿浆密度。

该密度计优点为非接触式测量,无需考虑磨损腐蚀等情况,使用寿命长;安装简单无需破管;受矿浆流速、粒度等参数变化影响较小,测量准确。

该密度计缺点为必须配备放射源,放射源申请时有一定门槛和难度,放射源的保管和使用过程中存在环保压力和安全风险。

1.2 超声波密度计

超声波密度计利用声波在不同密度物体内传播的速度不同进行密度测量,发射器发出声波后开始计时,接收器接收到信号计时结束,根据时间间隔计算声波传播速度,再根据计算速度推算出被测矿浆的密度。

该密度计优点为无须配备放射源,通常为非接触式测量,并且无需破管即可安装。

该密度计缺点为抗干扰能力较差,从而测量不稳定,当被测矿浆内部含有气泡时测量偏差大,而且测量结果受矿浆流速、粒度变化影响较大。

1.3 差压密度计

差压密度计利用液体压强定律进行密度测量,传感器部分由上下2个传感器构成,2个传感器在竖直高度上相差一定距离,并同时浸没在被测矿浆中。2个传感器检测的压力差值与被测矿浆密度呈线性关系,根据压差测量值可直接计算出被测矿浆密度。

该密度计优点为无须配备放射源,而且测量结果受气泡、矿浆流速、粒度变化影响小。

该密度计缺点为传统结构和算法测量结果受矿浆流动压力变化影响较大。

在矿浆浓度测量场合应用中,为了改善现场环境、避免有害射线,同时又能保证测量结果准确稳定,差压密度计成为最优选择。针对差压密度计传统结构和算法测量结果受矿浆流动压力变化影响较大的缺点做相应改造和提升,使其更好地适用于矿浆浓度测量场合[1-5]。

2 改进前差压密度计性能分析

2.1 压差密度计结构

本研究所述差压密度计由三部分组成:检测装置、传感器、智能仪表。

传感器分为两部分:高位传感器和低位传感器,如图1所示。工作时2个传感器都浸没在矿浆中,实时检测各自压力值,并将压力值传输至智能仪表。

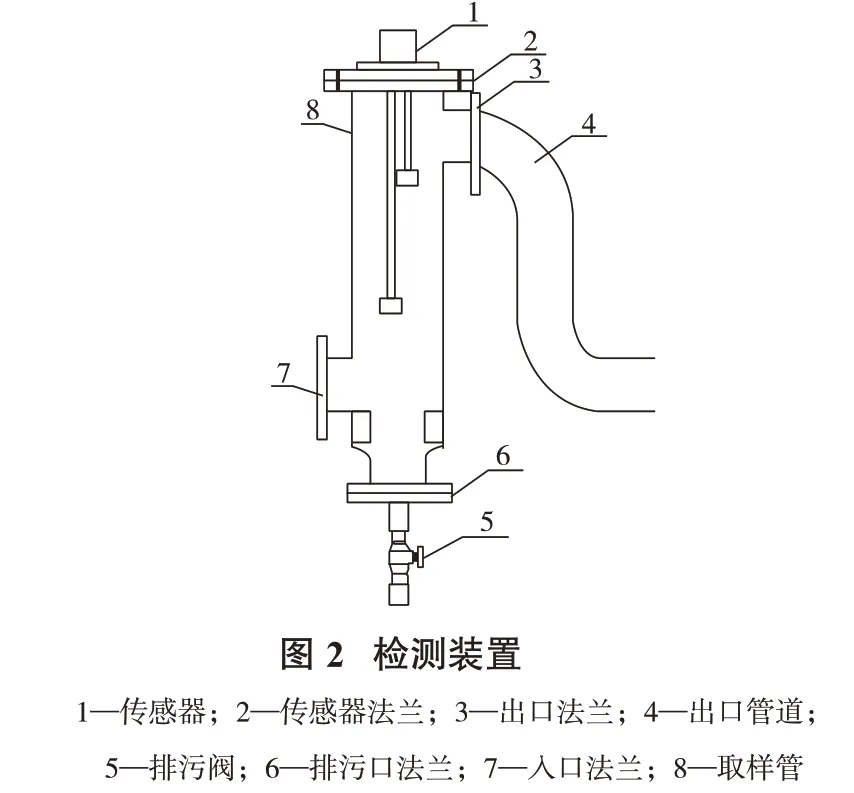

检测装置用于安装传感器,并为传感器提供完全浸没条件,如图2所示。检测装置安装在矿浆输送管道上,左侧为进料口,右侧为出料口,下侧为检修排污口,传感器由上侧安装口装入。

智能仪表用于接收2个压力传感器测的信号,并对信号进行处理,最终计算出矿浆密度和浓度,再将密度和浓度信号远传至中控系统,供生产使用。

2.2 测量干扰因素实验

差压密度计的测量原理为液体压强定律p=ρgh。已知重力加速度g、传感器高度差h和通过测量传感器的压力差p,可计算出密度ρ。

导致仪表测量误差的因素可分为仪表内部因素和仪表外部因素。

(1)内部因素。仪表内部因素是普遍存在的,如传感器自身有测量误差、传感器与智能仪表信号变送时有误差、环境温度变化导致电子元器件性能变化、现场电噪声干扰等。在仪表设计过程中,内部因素可通过硬件电路设计(如差分电路、滤波电路等)、软件算法(软件滤波)等方式很好地补偿。

(2)外部因素。现场使用过程中,矿浆输送管路内的情况是实时变化的,同时矿浆通过密度计时状态也在实时变动。如果被测矿浆流动速度较快或流动不规律时,矿浆内部压力会发生相应变化,传感器测量结果也会受到影响,最终导致测量不准确。

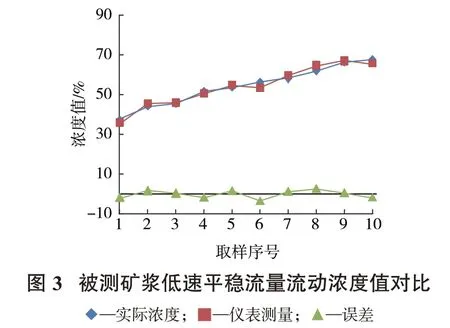

下面是对某矿山差压密度计所进行的实验记录,为方便查看,在取样和记录时,已将密度值转换为浓度值。当被测矿浆低速平稳流动时,仪表测量值和实际值对照如图3所示(图中数据按照实际浓度大小排序,与测量时间顺序无关)。

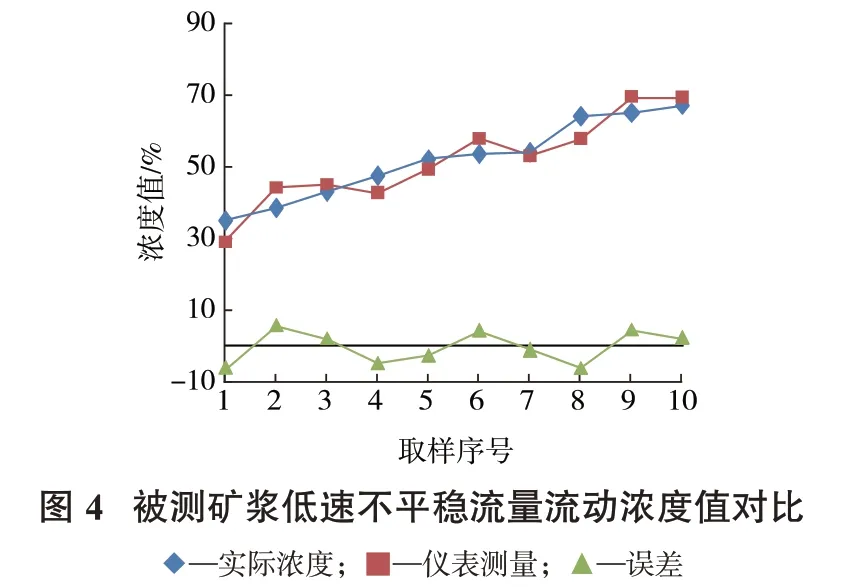

当被测矿浆以不稳定流量低速流动时,仪表测量值和实际值对照如图4所示。

当被测矿浆以稳定流量快速流动时,仪表测量值和实际值对照如图5所示。

当被测矿浆以不稳定流量快速流动时,仪表测量值和实际值对照如图6所示。

由以上结果可见,当被测矿浆以不稳定流量低速流动时,密度测量值与实际值相差较小;当被测矿浆流动不稳定或被测矿浆快速流动时,测量误差较大。

流动矿浆密度测量误差一方面与被测矿浆流动速度有关,另一方面与被测矿浆流量稳定程度有关。

3 差压密度计改进和实验

企业实际生产过程中,管道内矿浆流动情况复杂,流体的流动稳定性和流动速度不可避免地发生变化,当被测矿浆流动不稳定或被测矿浆快速流动时,差压密度计受影响则测量误差较大,为此,必须对差压密度计进行相应改进。

3.1 电路器件改进

电路器件对检测过程至关重要,合理的电路设计和电路元器件的选用是差压密度计工作可靠的前提。

首先,改进信号采集电路,采用集成运算放大器构建差分输入电路,当环境温度或电磁噪声对元器件和线路造成共模干扰时,差分电路会将干扰抵消,达到抑制降噪效果。

其次,合理调整PCB电路板布线,降低噪声对电路板的影响,同时,采用低通滤波器电路使得高频波动得以滤除,数据测量更加稳定。

3.2 检测装置改进

为减少被测矿浆流动不稳定或被测矿浆快速流动对传感器的冲击干扰,检测装置增设了多级稳流缓冲装置,如图7所示。

首先,检测装置入口增设阻流板,以减少因矿浆流量过大或矿浆流量变化过快对传感器的冲击。一方面阻流板可改变矿浆流向,使得矿浆不直接流向传感器,从而降低对低压侧传感器的冲击干扰;另一方面合适的阻流板截面积和安装角度,可有效避免矿浆沉降,使得矿浆流动更加顺畅,流速更加稳定。

其次,检测装置内部增设多孔稳流套管,均匀取样的同时减少了矿浆流动对压力传感器的冲击。

3.3 软件部分改进

智能仪表中加入自适应算法,利用高级语言编程,将差压密度计实际运行情况和数据进行实时记录(如两差压变送器检测值、变化偏差、变化率、变化间隔时间、相位角等),并按时间分段在智能仪表内部形成运行曲线。

根据运行曲线和智能仪表内部的预设判定数据,智能仪表自动判别当前数值是否正常。如果判定结果为不正常变化,智能仪表根据曲线偏移程度自动将数据调整或舍弃。

配合硬件变动改进了软件滤波算法,使滤波算法更适用于矿浆浓度测量。

3.4 改进后效果

差压密度计改进后,被测矿浆静止或低速平稳流动时,仪表测量值和实际值对照如图8所示。

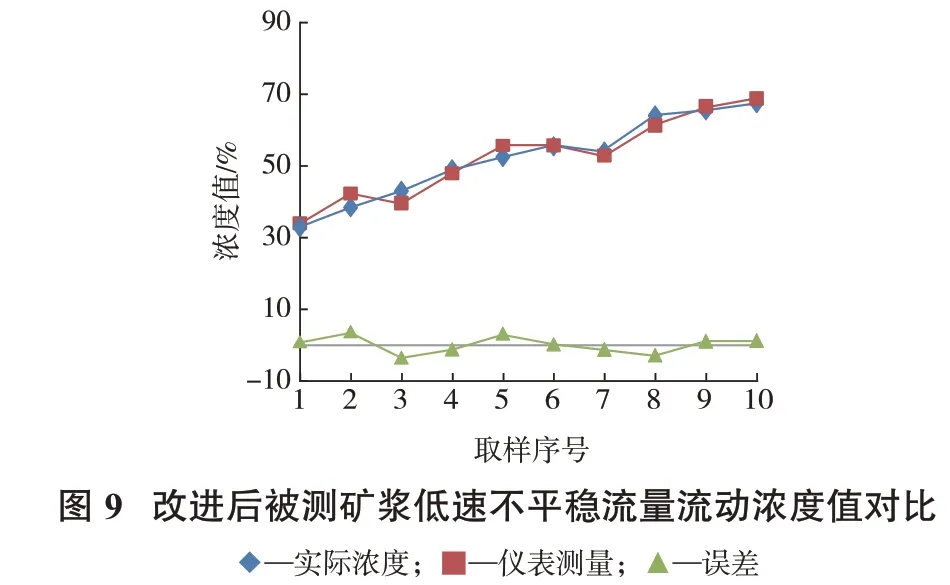

当被测矿浆以不稳定流量低速流动时,仪表测量值和实际值对照如图9所示。

当被测矿浆以稳定流量快速流动时,仪表测量值和实际值对照如图10所示。

当被测矿浆以不稳定流量快速流动时,仪表测量值和实际值对照如图11所示。

对比改进前实验数据,当被测矿浆以不稳定流量低速流动时,测量误差都很小;当被测矿浆流动不稳定或被测矿浆快速流动时,改进后测量误差极大减小。

4 结论

(1)传统差压密度计的工作误差受被测矿浆流动速度和流量稳定性影响,当被测矿浆流动不稳定或被测矿浆快速流动时,测量误差较大,难以满足矿浆密度测量工况。

(2)改进了差压密度计的电路设计,抵消工业现场共模干扰、滤除高频波动;检测装置增设阻流板检测装置和多孔稳流套管,降低了测量过程的冲击干扰;使用软件滤波算法和自适应算法,再次进行干扰抑制。