现场总线技术的DCS控制系统设计

国能长源电力股份有限公司 翁 晓

总线技术最先被应用在国外的工业现场,提升了该工业的网络通讯效率。当时在工业现场应用了PROFIBUS-PA 设备和多种可编程控制的智能仪表。在工作现场使用已有的现场总线技术。国外的电厂为了实现电力控制系统的数字化,在其中应用了现场总线技术,后来随着总线技术的不断升级,这种现场总线技术日益成熟,通过国内专家不断研究后,自主研发全新升级后的现场总线技术,成为了我国工业领域应用最为广泛的高新技术。现阶段现场总线技术已经逐渐走上正轨,在诸多领域中应用。现场总线技术在成熟的工业技术中的应用效果反而并不理想,尤其是电力等工艺复杂的行业中,现场总线技术的发展还有很大的技术空间。越是复杂的生产设备与总线技术的兼容性越低,电力生产设备的结构比较复杂,与总线技术结合需要进行技术的改进和革新,随着科学技术生产力的不断发展现场总线技术能适应各种复杂的工业环境。

在设计DCS 控制系统的时候完全可以使用现场总线技术,某电厂在进行废水处理的过程当中就采用现场总线技术的DCS 控制系统实现辅助生产和控制,在系统中使用现场总线,并将现场总线与相关控制软件相连接,搭建完备的现代化控制体系协助完成该进行的工作,该控制系统的装备完全、功能先进,对提升生产效率十分必要。

随着体制改革的深化,现场总线技术不断的升级,各种先进技术会应用在不同的生产领域当中。现场总线技术DCS 控制系统是典型的新时代新技术,该技术建立在智能电网和数字自动化的基础之上,在我国的各项领域中充分的发挥这提高生产力的作用。大型工厂依靠现场总线技术的控制系统实现对设备控制,并在控制的过程中实现控制分散。建立系统的主站并建立完整的系统,实现了机组主辅控车间和现场总线的连接,DCS 与现场的监控设备实现了互通,与设备的故障诊断实现了互联。本文设计的系统在工厂中无论是控制方式还是系统的可靠性都满足了工业生产要求。

1 现场总线技术的DCS 控制系统硬件设计

在需要安装系统的区域分割成6个小型区域,每个区域安装DCS 控制系统的控制器。在进行控制器的选择时,选择了Rockwell 公司的内核处理器。型号为L61-1433。为了满足处理器的各处理单元在不同地区进行分工,处理器的内存必需在2.47M以上。采用1/O 处理系统进行数字控制量的改变,控制系统的控制器上共有5个指示灯代表控制器不同的状态,分别为RS2、RUN、OK、IO 和BAT。指示灯为LED 材质的指示灯,哪个指示灯亮起就代表现在控制器处于哪种状态。为了加强控制器运行中的稳定性,为控制器配备了相应的随机存储器,存储器用蓄电池作为动力电源,将系统中的运行数据进行储存,为保证数据存储的长久性和可靠性,电源不能采用单一续航的方式进行充电,一般还需要额外准备可替换的电池,随时更换没电或损坏的电池。并及时将损坏的电池进行维修和更换,控制器中的处理器是独立存在的,但其中硬件模拟器发生损坏的时候,也并不会因为故障使控制器停止工作。总线系统对信号的要求较高,操作员站的信号接收效果不佳的时候,控制偏差也不会影响处理器正常工作,模拟器产生的参数都由储存器进行记录。出现断电或者电源故障,系统不会出现数据丢失的现象,并在恢复供电之后会自动开启工作模式,不需要人为重启自动恢复正常的工作状态。现场总线技术也让控制器具备在线修改组态的功能,程序出现问题的时候可以在线修改,无需暂停程序或重启程序,十分节省时间。

1.1 基于现场总线技术特征进行仪表选型

基于现场总线技术特征对硬件中的温度仪表进行选型,温度仪表采用直读式刻度版本的仪表,仪表的外侧采用保护套管进行保护,这样温度指示仪表可以外带,不会在运输途中或外界的复杂环境中被损坏。仪表盘采用直径为150mm 的双金属温度计表壳,三线制Pt100适用于安装在仪表上,实现温度测量远传效果。仪表中的电阻选择铂热电阻。温度元件的制作材料比较脆弱,因此都应配备相应型号的保护套管,一般情况下,公称压力应采用螺纹与管道连接的方式进行连接。

接头压力表的测量精度不可低于2级,因此宜选用表壳直径为150mm 的仪表外壳。接头压力表的压力控制在5kPa 以上,为了保证压力检测的精准性,选择弹簧管压力表进行压力的检测。由于系统硬件仪表测量物品的特殊性选用膜盒压力表对细小的零件进行测量,安装在可以感应到震动的部位。

2 现场总线技术的DCS 控制系统软件设计

DCS 控制系统可以在Windows 2020上进行操作采用Windows95/98操作系统,并与该计算机系统的数据进行兼容。将数据工厂中的数据在以太网上进行分析,并在显示器上进行显示。软件之间通过各种通讯接口进行连接,在系统中实现应用软件组合运行可实现多个通讯设备同时进行工作,系统实现多个计算机共享热点,再告诉以太网中采用OPC 或DDE 热连接的方式连接SIMATIC 与NET并进行交换,将整个通讯网络分割成不同的模块,不同的模块采取不同的通选方式,在子网中建立可以独立完成数据通讯工作的网段,仪表的数据传输有可以采用新的独立通讯网段。不同的网段走不同的网络路径,提高通讯效率。传统的现场总线技术在系统中都会因为传输数据过多产生以太网拥塞现场,经过本系统的全双工并行通讯技术,可以提升实际通讯速度,速度提升50%左右,不会产生网络拥塞的现象。交换技术与现场总线技术相结合可以发挥通讯技术全部必要的传输功能,DCS 系统选用工业以太网作为控制站和仪表之间的系统总线,解决系统的通信速率慢的问题。

3 系统测试

通过对本文设计系统进行功能和性能的测试,来判断本文设计系统能否满足实际系统控制的需求。功能测试主要是验证DCS 系统在正常的环境下系统的各项功能是否能实现。性能测试主要测试系统在正常情况下事件处理能力及系统稳定性等问题,系统的软件测试采用自动测试工具进行测试,验证的DCS 控制系统的软件是否能实现规划中的功能。系统测试需要在固定的测试环境中进行。

3.1 搭建测试环境

系统测试需要在固定的测试环境中进行,分为外部测试环境和内部测试环境,测试环境的参数如表1所示:

表1 测试环境参数

基于以上的系统测试环境对系统的功能进行测试,设计系统功能测试的方法,测试在系统使用的过程中软件能否在指定的条件下实现对应的功能。表1中的自研软件TD-Base 可以满足软件测试的要求。

3.2 用例测试

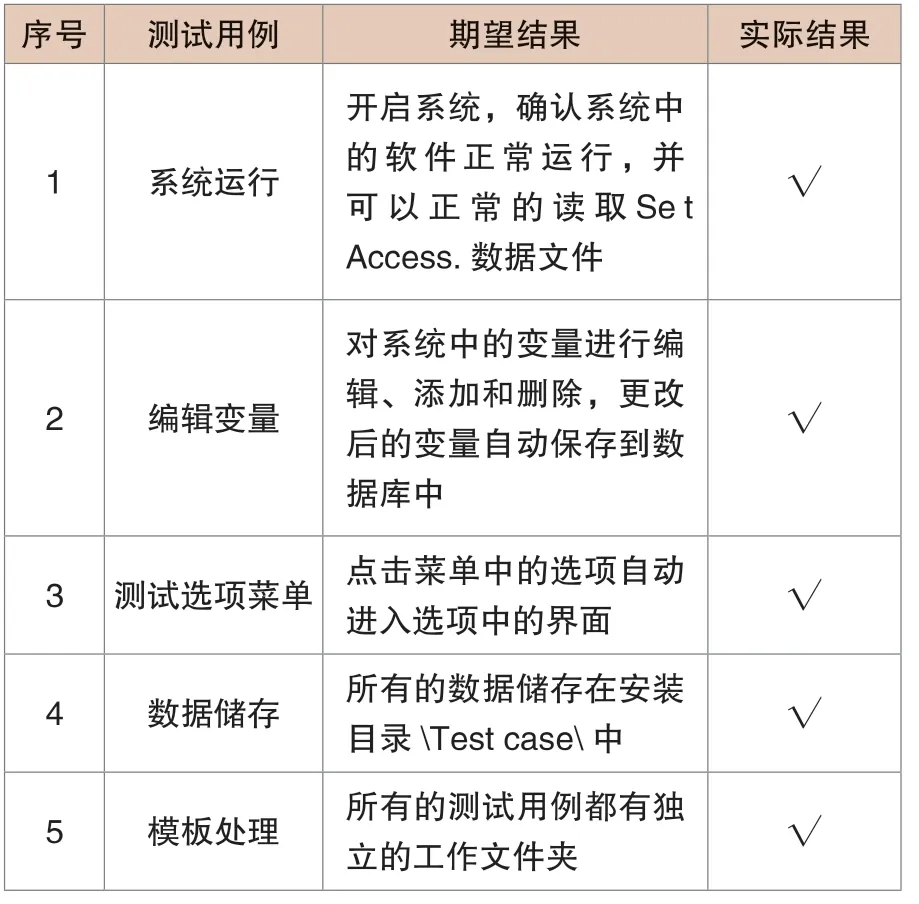

进行系统的用例测试,用例的选择和测试的方法均在表2中体现。

如表2所示,对软件进行了5项用例测试,分别为系统运行、编辑变量、测试选项菜单、数据储存和模板处理五种用例,并且都通过了测试。

表2 系统用例测试

3.3 性能测试

系统的硬件进行插入模件的测试,观察指示灯的状态变化,在设备报警之后,系统都能马上恢复工作状态。在系统运行的情况下,插上模块在2s 之内系统恢复正常状态。在设备发生故障的时候,保护开关处于OFF 状态,为保护设备直接处于断电状态。在设备恢复正常的时候连通电源。保证整个系统的安全性。在显示端口显示系统的控制误差,误差的计算公式为:

误差计算公式中,Z 测量值,X 为标准值。X1、X2为系统控制的上限和下限。性能测试的实验结果如图1所示。

图1 测试结果

测试结果如图1所示,随着信号源的量程值不断的上升,系统的控制误差在不断的下降,在信号源的量程值达到100%的时候,该系统的误差都达到2以下。

4 结语

本文首先针对现场总线技术的特征和系统的控制要求进行了分析,针对需求进行系统设计。基于被控制对象的复杂性和工业生产对速率的要求,将现场总线技术和DCS 集散控制技术结合起来。本文设计的系统充分应用了装置控制技术,将国内原本不熟悉的技术进行了推广,详细论述了系统的构成和DCS 控制的原理,实现了DCS 硬件的配置和软件的完美结合,设计的系统的将控制误差降到了最低保障DCS 系统的可靠性。