风机动叶故障诊断模型与应用研究

中电神头发电有限责任公司 王 军 朱元涛 王俊山 郝江河 马 峰 彭月玺

风机是维持锅炉机组压力平衡的重要设备,主要包括一次风机、送风机和引风机。一次风机可以提供煤粉燃烧初期所需的空气,并加热、干燥、输送煤粉[1];送风机主要提供助燃空气,大约占总空气量的60~85%;而引风机一般安装在锅炉尾端,引送烟气至烟囱[2];各风机相互协作,维持锅炉炉内的微负压状态和煤粉的燃烧。当风机发生故障时,锅炉内部的压力平衡将在极短的时间内被打破[3],触发锅炉的自动保护机制,甚至出现机组主燃料跳闸(MFT),严重影响锅炉运行的安全性和经济性[4]。因此,若能开发一种风机动叶故障诊断模型,及时指导风机做出故障响应,将对提高锅炉机组长期运行的稳定性具有重要的作用。

1 问题描述

风机动叶故障会引发电站锅炉机组运行中较为严重的事故。本文首先对三个电厂的一次风机和引风机所发生的典型事故进行了详细分析,以总结事故发生过程与特性。具体事故描述如下。

事故一:风机动叶故障全开,对机组稳定运行造成的影响

2018年6月25日21时45分,浙江某电厂#2机组在升负荷过程中出现机组主燃料跳闸(MFT)。事故过程为:21时31分39秒#2机组A 一次风机电流开始自行增加,出现异常,手动干涉无效;21时35分30秒#2机组A 一次风机电流上升至172A,运行人员手动停运故障风机;但机组仍在风机停运后,因炉膛负压低,锅炉MFT 动作,机组跳闸。事后检查发现,#2机组A 一次风机旋转油封小室内动叶连接拉叉脱落,从而导致动叶全开[5]。虽然手动停运故障风机,但瞬间炉膛压力保护也被触发启动,造成了机组MFT。

事故二:风机动叶故障全关,对机组稳定运行造成的影响

2018年7月1日,神头电厂#2机组C 磨煤机突然跳闸。事故过程为:神头电厂#2机组B 一次风机电流突然降低,两台并列运行的一次风机动出现抢风现象;一次风压低压报警被触发,煤量较多的C磨煤机跳闸;之后,运行人员手动增加#2机组A 一次风机出力,维持一次风压在5.5kPa,同时降低负荷至320MW,稳定锅炉参数。事后就地检查#2机组B 一次风机动叶开执行机构,发现动叶调节机构轴承脱开或损坏,具体为动叶调节轴承螺丝脱开。

事故三:风机动叶连杆脱开,动叶全开对机组的影响

2018年11月8日4时09分,湖北大别山电厂#1机组MFT 跳闸。事故过程为:03时58分,#1机组 负 荷 调 至305.56MW;04时04分55秒,A 引 风机控制油压由4.23MPa 降为3.08MPa,动叶自动切为手动(控制油压低于3.1MPa);随后两台风机出力发生偏差,运行监盘人员手动调关小动叶开度3%;04时07分56秒,炉膛负压调节偏差大,其负压测量值-834.6Pa,与设定值-124.3Pa 偏差大于400Pa;4时09分19秒,炉膛负压至-2405Pa;4时09分24秒,压力开关分别动作(定值-2.5kPa),炉膛压力低延时3秒后,保护动作,锅炉MFT,机组跳闸。事后就地检查,发现A 引风机动叶连杆脱开。

经上述事故分析可见,无论是风机动叶传动轴承故障,还是动叶连杆脱开,风机均不会进行自我调节;当风机动叶故障时,风机出力不受控制,风压变化滞后,且故障产生时间较为短暂,一般是在1~4分钟之间;在此极短的时间内,人为手动操作无效,致使引发机组跳闸几率较大。因此,若能建立风机动叶故障诊断模型,使得在风机动叶出现问题时自动识别,触发风机自身跳闸,从而减少对磨煤机、炉膛运行的影响,将对加强机组保护、提高运行的安全性具有重要的意义和作用。

2 模型建立

2.1 事故过程数据分析

本文应用大数据分析和机器逻辑语言编译方法建立了风机动叶故障诊断模型。首先,总结分析了上述三个事故的运行数据,共处理数据了6130800条。这些数据包括炉膛压力、一次风机和送风机动叶开度指令、发电机电流及功率等。本文对各参数进行了详细分析及规律总结,具体分析过程如下。

事故一:浙江某电厂一次风机动叶故障全开参数分析

本文对浙江某电厂#2机组运行数据进行分析,发现事故中,负荷增加时,#2机组A 一次风机电流与动叶开度不一致,一次风机电流开始自行增加,且手动干涉无效;4分钟后A 一次风机电流上升至172A,而B 一次风机电流为90A,两台风机电流出现偏差;A 一次风机电流变化率为20.5A/min。

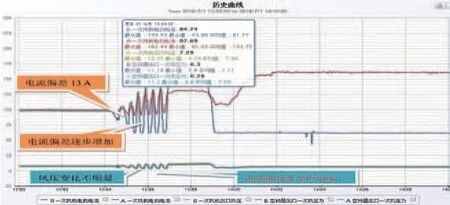

事故二:神头电厂一次风机动叶故障全开参数分析

本文对神头电厂#2机组运行数据(图1)进行分析,发现事故过程中,如图1所示,首先出现一次风机电流偏差,偏差值为13A;之后两台风机电流偏差达到29A,而B 风机(故障风机)电流从84.74A 变为62A;而后,B 一次风压瞬间低至3.87kPa,C 磨煤机出现调机。事故过程中,B 一次风机电流变化率为30.32A/min。

图1 一次风机故障全开参数分析图

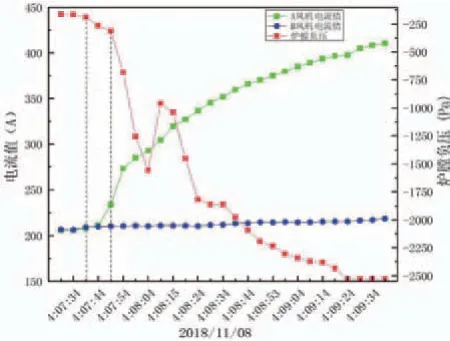

事故三:湖北大别山电厂引风机动叶连杆脱开过程参数分析

本文对湖北大别山电厂#1机组运行数据(图2)进行分析,发现事故过程中,如图2所示,A 引风机控制油压由4.23MPa降为3.08MPa;A 引风机动叶自动切为手动(控制油压低于3.1MPa)后,10s 内,A 引风机电流由211.3A 上升至233.28A,涨幅为10.5%;而B 引风机电流由205.3A 上升到273.3A,涨幅33.2%,两台风机处理发生偏差。此外,事故中在2min 内,炉膛压力由-260Pa 迅速降到-2405Pa,变化幅度为825%。

图2 引风机动叶连杆脱开前后参数变化图

从图2中数据还可分析得出,4时07分39秒,两台风机出力开始出现偏差;4时07分49秒偏差超过23A;4时09分24秒,A 风机电流为397A,触发锅炉负压保护动作;该过程,从电流变化到炉膛负压增加跳闸,仅为1分45秒。

经上述分析可以看出,运行中风机动叶故障,存在一个共同点,即风机动叶的开度与实际出力不一致。具体而言,故障风机电流与正常风机电流出现较大偏差,且故障时风机电流变化速率较快,该结论为风机动叶事故诊断模型的建立提供了新的思路。

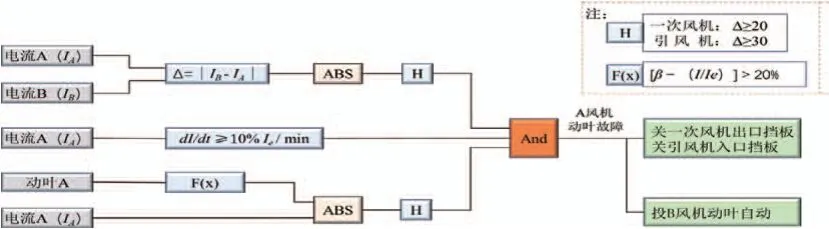

2.2 风机动叶故障诊断模型

本文进一步对事故过程进行大数据分析,总结风机电流与动叶故障间的规律,并建立了基于风机电流的动叶故障诊断模型。经6130800条现场运行数据计算分析后,风机电流与动叶故障间的规律列于表1。

表1 故障风机电流与动叶故障关系表

表中,β表示动叶开度,I表示电流值,Ie 表示额定电流值,dI/dt 表示风机电流变化率,下标A、B 分别表示A 风机和B 风机。由该表可以看出,三个事故均为风机电流偏差大于某一值时开始出现故障,即风机动叶开度与电流不匹配。因此,本文提出风机动叶故障的诊断模型及判别逻辑,以A 风机为例,故障诊断模型判别逻辑示于图3。

图3 风机动叶故障诊断模型辨别逻辑图

3 运行效果

本文将上述所建故障诊断模型和判别逻辑应用于神头电厂#2机组,经长期运行数据显示,运行效果良好。例如,2021年6月20日发生B 引风机故障,如图4所示,发生故障后,本文诊断模型和判别逻辑可及时进行响应,触发B 风机跳闸,切断风机故障对炉膛运行的影响,维持炉膛压力在±200Pa,没有发生MFT,从而保障了机组的持续稳定运行,有效降低了事故率。

图4 风机动叶故障诊断模型改造后运行效果

4 结语

本文详细分析了风机故障过程的运行数据,并总结了风机电流与动叶开度之间的关系,建立了一种风机动叶故障诊断模型,并将该模型应用于神头电厂#2机组,运行结果表明本文所建的风机动叶故障诊断模型与方法可及时判别动叶故障,并在短时间内触发事故风机跳闸,屏蔽了事故风机对炉膛压力、制粉系统的影响,从而避免了MFT,减少了机组的事故率。